水泥搅拌桩施工相关问题分析

文|广东省第四建筑工程有限公司 林胜波

前言

水泥搅拌桩是处理软基常用加固方法之一,它的工作原理是采用特制的搅拌机械,把水泥喷进需要加固的软基内,并喷进过程中不断进行均匀搅拌,在搅拌作用下,土和水泥产生化学应形成凝胶体,把小土团和土颗粒紧密凝结成整体,组成稳定结构,提升土体强度,使地基承载力满足施工要求。

目前,水泥搅拌桩常用的施工方法包括湿法喷注浆液和喷注粉体两种。在实际施工过程中,采用搅拌设备,钻进地基深部,通过人工控制,喷入加固液体,并与地基深部的土体搅拌均匀,结成桩体,增强土体的物理性能,减小基土变形,提高其承载能力。

实践表明,采用水泥搅拌桩施工后,软基土体加固效果良好,可以很快进行后续工序施工。

一、水泥搅拌桩的施工工艺及质量控制措施

1、施工前的准备

(1)对施工现场进行处理,保证其场地平整,地上杂物清除。

(2)为方便计量,搅拌材料一般选用普通的硅酸盐袋装水泥。实验室要检验选用材料,保证其各项性能指标符合施工要求。

(3)施工过程中,要备好相关记录设备如电脑打印机等,以便及时跟进泥浆用量和喷浆的均匀程度,并对相关数据进行记录。

(4)桩位放样:放置桩机的场地要平整, 开挖基坑时,应留有一定距离的保护层,距离控制在50—100cm为合适,为方便施工,可通过挖土或钢板等方法,适度加固地基;测放轮廓线,建筑物轮廓线基坑边距要保证超过2m;搅拌桩放样定位,边桩位置确定等。

2、成桩试验

施工前,先要进行试桩。要在地质条件相同基础上进行成孔成桩试验,试验桩数量至少要达到2—3 根,并记录相关试验数据,内容包括采用钻头方式、速度(钻进、提升、搅拌)等,在分析相关数据基础上,合理制定搅拌桩的施工方案及成桩工艺和质量控制措施。

3、水泥搅拌桩的施工工艺流程

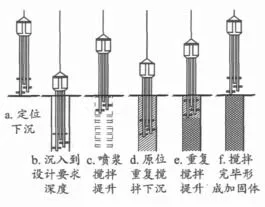

工艺流程如下:平整场地→施工放线(设备进场)→定桩位→桩机对位调平→预搅下沉(浆液配制)→提升喷浆搅拌(取样养护送检)→重复上下搅拌→清洗→移位。

水泥搅拌桩施工程序示意图见图1。

4、水泥搅拌桩的施工工艺

(1)开展钻进作业前,先要检查管道和清洗,确保管道没有存在堵塞问题;要排清管道里的水后,方能进行开钻作业。

图1

(2)安装水泥搅拌桩机的场地要进行处理,保证平整,以保证桩机平稳,防止产生位移、倾斜等问题,检查拌机性能,保证各项性能正常;制定故障处理方案。

搅拌过程中,要及时跟进钻进情况而对桩机的垂直度和平整度进行调整,调整范围不能超过1%,放样孔位与设计误差范围不能高于20mm,成桩误差不能超过50mm。

(3)成桩过程中,当桩机搅拌头到达预定设计深度(即距桩底1.5m 时),要提升桩机速度,在旋转的同时提升速度;每个成桩位置要保证有搅拌次数超过20次。

(4)成桩施工过程中,需要确定每根桩的水泥用量;确保钻杆上标线准确,误差不能超过100mm,单根偏差不能超过5%。

二、质量控制措施

(1)制浆质量。严格按照预先设计好的水灰比进行配制,要控制水泥和水的配比。在拌制泥浆过程中,要连续搅拌,保证水泥浆液的稳定性和均匀性,如因故需要停止作业,停止时间要控制在2h以内;浆液要筛过滤后,方可倒进集料里,避免出现水泥结块,损坏泵体。

(2)泵送浆液。为保证泵送浆液顺利进行,要保证管道内环境湿润后,再开始泵送水泥浆液。泵送过程中,要保持泵压力的稳定,使泵送浆液能连续进行以及浆液的搅拌均匀,如管道被浆液堵塞,要把管道拆除,将其清洗干净。

(3)单桩水泥用量。严格根据按照设计方案进行水灰比配置,一经确定后不能随意更改;按规定控制泵送量,使到泵送时泵的压力,与提升速度、搅拌速度等相匹配;要根据施工方案确定钻进、搅拌和提升的速度,并在施工中严格执行,要控制水泥浆用量,使其在单桩完成即用完。为保证泥浆和土能拌和充分,搅拌机起杆速度控制在每分钟1.0m以内,喷浆口快要到达地面时,要停止提升作业,并搅拌数秒,确保桩头密实均匀。

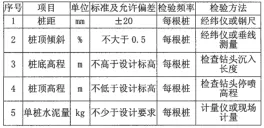

表1 搅拌桩检测项目

三、施工后的质量检测控制

为验证施工质量,保证桩的承载力,搅拌桩施工完成后,根据相关规定,需要随机抽取部分桩进行检测。(见表1)

质量检测:(1)开挖检查:完成搅拌桩施工作业7天后,可对桩身直径进行验收,除去桩四周的泥土,露出桩顶下500mm,检查桩身中心偏差。

(2)检测桩身完整性:可在达到开挖龄期时,通过钻芯法对桩身完整性进行检测。应抽取一定数量的钻芯进行检测,根据相关规定,应抽取总桩数的2%(至少达到5根)以上取样,进行单轴抗压强度试验。

四、水泥搅拌桩施工中常见质量问题分析与防控措施

1、桩的长度达不到设计要求

主要原因分析:施工过程中个别施工人员没有按要求进行施工,管理人员监管不到位,投入的施工材料不够;在施工前没有对软弱地层进行深入了解,对地层中存有的碎石层厚度未能清楚掌握,使钻机无法钻进,而施工人员误认为桩底已进入持力层,施工作业停止。

控制措施:设计单位要认真分析地质勘察文件,清楚施工现场地质情况,制定精确的设计方案,针对不同的施工区域,制定相应的搅拌桩长度,便于施工人员进行施工和控制。

做好施工全过程质量控制工作,包括施工前技术交底、制定工序控制和质量管理措施,强化施工现场管理制度的落实和监管措施;认真完成试桩工作,清楚掌握地基土层中存在的石夹层情况,包括其所在位置、深度、分布范围等,制定各区域施工桩的长度,使后续桩施工顺利进行。

2、掺入水泥数量不够,没有形成抽芯

原因分析:在施工过程中施工人员没有严格按照设计要求进行作业,没有投入足够的水泥材料,导致不能形成抽芯,从而影响地基承载力过低,达不到设计要求。

控制措施:加强对施工人员技术和质量培训,增强他们的责任心,严格根据规定要求进行施工,做好关键工序的控制,保证施工质量。

3、桩身出现断桩缩颈

原因分析:施工过程中没有按规定进行拔管,快速拔管所致。

控制措施:施工前技术交底工作要做到位,让作业人员清楚认识到控制拔管速度的重要性,在施工中自觉遵守有关规定。

如在施工期间因受到停电等意外因素,造成桩机停工半小时以上时,再次进行施工后要重新进行喷浆,并钻入土体1~2 m后,再拔管,可有效防止桩体出现断桩缩颈问题。

4、成桩偏斜

原因分析:基底弱,或土体中含水量过大,导到桩机施工时发生倾斜,成桩也倾斜。

防治措施:要将施工场地内的杂物清除和处理,保证场地平整。如软基中含水量较大,应先对地基进行加固处理,保证其强度,避免桩机下沉。

5、桩体疏松

原因分析:施工所用水泥材料安定性不达标;施工土质较为松散或含水量过小,容易流失粉体,桩体没有足够的含水量。

防治措施:做对水泥、土样进行试验,确保符合施工要求后才进行正式施工。水泥不合格要弃用;开钻前如发现土样含水量过低时应先注入适量的水,或采用喷浆搅拌法施工。如桩体疏松,再进行钻进复喷,加强桩体固结。

6、桩机预搅下沉困难

原因分析:钻进过程中遇到粘土层等土体,钻头被卡住;或碰到硬土层、块石等,钻头受到较大阻力。

控制措施:实际操作中要查明具体原因,并采取相应措施解决。如因硬土层引起时,可适度进行冲水,协助钻头穿越硬土层后,应停止冲水。也可以更换钻孔钻头,待完成穿越硬土层后,再重新换成水泥搅拌桩钻头,继续施工。如土体存在块石等明障碍物时,应先进行人工钻孔,清除障碍物后,再用土将孔回填夯实后,才能进行后续工序施工。

7、水泥浆和土没有均匀拌合

原因分析:注浆泵所施压力不足,或堵塞喷浆孔,水泥浆不能顺利喷射,钻头喷浆孔的规格和位置不正确。

防控措施:定期对输送管路进行冲洗,保证喷浆孔畅通;喷浆孔不能过大,并应安置在桩径向外1/3处。

8、桩体强度低

原因分析:喷灰量小,喷粉量达不到规定要求,水泥强度低、钻杆提速不匀、土质松软漏灰等,均造成桩体强度过低问题。

防治措施:加强对喷灰量监控,保证送灰管畅通;水泥质量要符合施工要求;按规定进行钻进和提速作业,碰及粘土、松软土时,要放慢速度进行钻进和搅拌作业。对施工过程中出现的质量问题应引起足够重视,否则会造成桩基承载力低下,不能满足施工需要。

五、结束语

水泥搅拌桩属于隐蔽工程,施工质量的好坏,确定基础承载力能否达到设计要求,对建筑结构上部质量有着重要影响。施工过程出现质量隐患,不容易发现和补救。因此,需要全面加强对水泥搅拌桩的的施工工序和质量控制。

众多工程实践表明,水泥搅拌桩对软基处理有着显著的效果。因而已普遍应用于道路桥梁、水利建设、房建工程领域,随着施工经验的不断总结和技术的优化,水泥搅拌桩应用前景更加广阔。