两段再生催化裂化装置紧急停车系统安全性改进

王振卫

(中国石化海南炼油化工有限公司,海南 儋州 578000)

两段再生催化裂化装置紧急停车系统安全性改进

王振卫

(中国石化海南炼油化工有限公司,海南儋州578000)

随着我国经济的不断发展,对安全生产的要求越来也高。一些催化裂化装置的紧急停车系统的设置已不能满足安全生产的要求。通过对采用两段同轴、逆流再生,反再高低并列形式的催化裂化装置紧急停车系统运行状态进行分析,查找存在的风险,提出通过增设反应温度低限自保联锁、增加两器压差超限联锁、改进滑阀的超驰控制系统的方法,提高装置的本质安全程度。

两段再生;催化裂化;紧急停车系统;超驰控制;两器差压超限;联锁;自保

催化裂化装置是燃料型炼油厂最重要的渣油轻质化加工装置之一。在催化裂化装置中,高于450℃的催化剂在高温油气环境(反应器)与高温燃烧环境(再生器)间密闭循环。正常工况下,通过控制各种参数在合适的范围,催化剂会以合适的状态按照设计的路线循环,生产运行非常安全。但是,当一些重要条件被破坏而没有得到及时、正确的处置时,装置就可能会发生严重的,甚至是毁灭性的事故。自动保护联锁系统是催化裂化安全生产、预防重大安全事故、保护人身安全的重要设备[1],每个催化裂化装置的反应再生系统都设置有紧急停车系统。由于受到设计者或业主的管控理念以及当时仪表、设备制造技术水平或项目投资限制等因素影响,各装置的紧急停车系统设置的内容也不尽相同。随着我国经济的不断发展,对安全生产的要求越来越高,一些装置的紧急停车系统的设置已不能满足要求。因此,对现有催化裂化装置的紧急停车系统进行风险分析、查漏补缺很有必要。下面对采用两段逆流再生、反再高低并列形式的催化裂化装置紧急停车系统存在的风险进行分析并提出改进建议。

1 催化裂化反应再生系统工艺简介

图1 两段再生催化裂化反再系统简图

两段再生催化裂化的反再系统如图1所示。在再生器中烧掉焦炭而恢复活性的高温再生催化剂经过再生斜管在再生滑阀控制下进入提升管反应器,在和催化原料油接触发生裂化反应后进入沉降器,进行油气分离后。结焦失活的催化剂经待生斜管在待生滑阀控制下进入第一再生器和一再主风接触烧掉大部分焦炭。然后在半再生滑阀的控制下进入第二再生器,和二再主风接触烧掉全部的焦炭恢复活性后进入反应器开始下一个循环。为维持两器热平衡,增加操作灵活性,一般都设有可调热量的取热器。

2 反再部分紧急停车联锁及控制保护系统使用状态

2.1反再部分紧急停车联锁逻辑及使用状态

图2 反应部分联锁逻辑简图

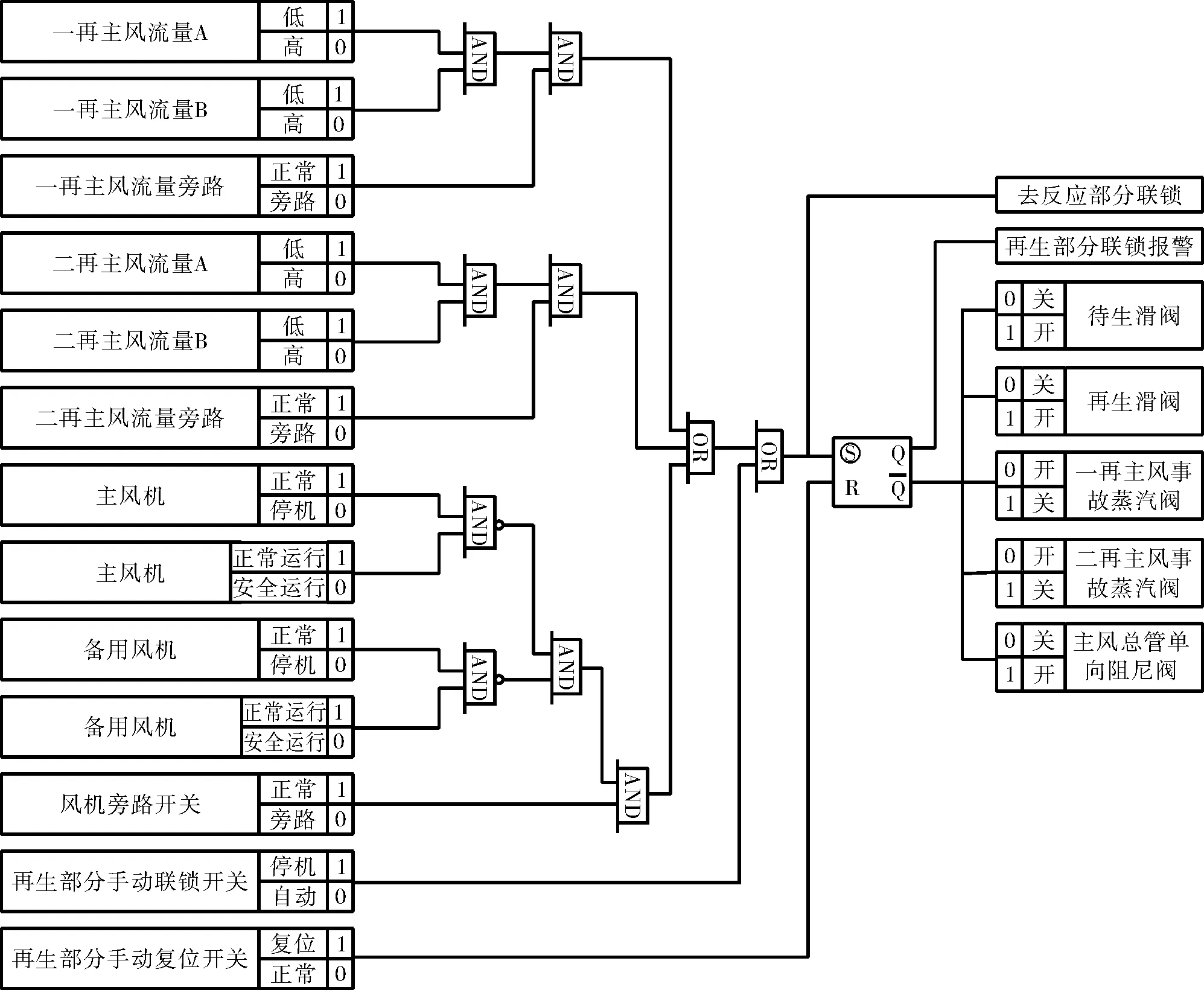

图3 再生部分联锁逻辑简图

该装置现有反再系统紧急停车联锁逻辑仅设置反应部分联锁和再生部分联锁。反应部分联锁接受手动启用信号和再生部分联锁信号。联锁启动时,关闭提升管原料油进料和其他进料,打开原料油事故旁通阀、雾化蒸汽阀、预提升介质阀。再生部分联锁启动时,关闭再生滑阀、待生滑阀、主风单向阻尼阀,打开一再和二再主风事故蒸汽阀的同时启动反应部分联锁。再生部分联锁除可由操作人员还可以手动启动外,还可由一再风流量低、二再主风量低信号自动启动。当主、备用风机同时处于故障停机或“安全运行”状态时也会自动启动该联锁。联锁逻辑简图见图2和图3。

正常生产期间该联锁处于“自动”状态,只有在开停工或大幅调整主风量时才短时间切换到“旁路”状态。

2.2滑阀超驰控制系统未正常投用

原设计反应温度控制器输出与再生滑阀压降控制器输出进行低选组成超驰控制系统,控制再生滑阀开度。汽提段藏量控制器输出与待生滑阀压降控制器输出进行低选组成超驰控制系统控制待生滑阀开度。由于担心滑阀压降控制系统失灵等原因使滑阀误动作,造成生产波动,将超驰控制系统的滑阀压降控制器一直处于“手动”输出全开状态。

3 存在问题分析

3.1无提升管反应温度低限自保联锁的风险

催化裂化反应过程是油气在流态化的催化剂环境中进行催化裂化反应。当提升管内反应温度低到一定数值时,提升管内大量的未汽化油会与催化剂形成“和泥”状态。当装置运行大幅波动时,处理的方式往往会受到当时的指挥人员和操作人员的控制理念、技能水平、智力状态、心理状态和人员精力等多种不确定因素影响而发生变化,任何一种因素影响造成操作处置不当都会使提升管内温度低于反应油气露点。每当此时,容易出现操作人员未能及时发现或抱侥幸心理而不立即切断提升管进料,由于装置未设置提升管反应温度低限自保联锁,提升管“和泥”事故就会发生。曾有催化裂化装置因再生电液滑阀故障全关,操作员未及时切断提升管进料,导致提升管“和泥”。

3.2滑阀解除超驰控制联锁的弊端

待生和再生滑阀前后压差的大小决定着催化剂正向流通的能力,过低时会增加催化剂催化剂倒流,再生器烟风与反应器油气互窜的风险,是安全防范的重点。原设计再生滑阀、待生滑阀均有超驰控制系统控制,当出现气压机突然停车、双动滑阀突然开大等原因造成滑阀前后压差低于预设安全防范值时,滑阀压降调节器会自动关闭滑阀,避免催化剂倒流、油气互窜。由于滑阀压降调节器长期处于“手动”全开状态,失去了超驰控制的保护作用。

3.3无两器差压超限[2]联锁存在的风险

两器差压是影响反再系统催化剂循环的的关键控制参数,影响两器差压的参数多、变化速度快。当两器差压过小或过大时会造成再生斜管或待生斜管催化剂倒流,油气、烟气互窜等事故,应迅速切断两器,待调整好两器差压后再重新恢复两器催化剂循环,然后提升管重新进料。待生滑阀、再生滑阀正常调节模式下,受到 “自锁”功能的限制不能快速、大幅开关,只有在 “仪表室自保运行”模式时才能不受“自锁”功能的限制迅速关闭。来自生产实践证明:在出现双动滑阀突然失灵开大、气压机突停等原因造成两器压差失常时,指挥人员、操作人员首先是进行应对调整,努力使装置运行恢复平稳。在调整过程中受到各种原因影响,指挥人员、操作人员对装置状况的掌控会产生偏差,等确认必须停车时,由于未设置两器差压超限联锁,容易出现疏漏,造成油气互窜、催化剂倒流事故。1996年我国南方某催化裂化装置曾因二再与沉降器负差压增加,再生滑阀未关严,原料油经雾化后倒窜回二再,当二再恢复进风,倒窜的油气被带人二再的烟气系统,进入烟囱后与富氧的一再烟气混合发生爆燃[3]。

4 建议改进方案

4.1增设反应温度低限自保联锁

首先将现有的3个提升管一反出口温度测量值“三取二”作为一个反应温度低限联锁启动条件。同时将提升管出口的2个温度测量值“二取二”作为另一个反应温度低限联锁启动条件。这两个并列作为反应温度低限联锁启动条件,任何一个达到低限均可自动启动反应部分联锁。

4.2增加两器差压超限联锁

为减少操作疏漏造成油气互窜、催化剂倒流,增加两器差压超限停车联锁。当两器差压持续超限,难以维持正常操作时,启用两器自保,同时带动进料自保启动[4]。启动该联锁时,自动启动待生滑阀、再生滑阀“仪表室自保运行”模式,迅速关闭待生滑阀、再生滑阀。

4.3改进滑阀的超驰控制系统。

将各滑阀的超驰控制系统分别增加一个滑阀压降测量回路,与现有滑阀压降测量回路一同进入二取二逻辑判断控制模块,减少测量仪表故障造成的联锁误动作。当两个压降测量值同时高于设定的 “低限值”时,逻辑判断控制模块允许反应温度(汽提段藏量)调节器输出通过去控制滑阀,这时使滑阀压降调节器输出值与反应温度(汽提段藏量)调节器输出值保持一致,即处于跟踪状态。当两个压降测量值同时低于设定的“低限值”时,逻辑判断模块立即将滑阀压降调节器取代反应温度(汽提段藏量)调节器的控制,使反应温度(汽提段藏量)调节器处于跟踪状态,通过这个改进可有效解决“积分饱和现象”[5]。为保证滑阀超驰控制系统的稳定性,给滑阀压降设定一个高于“低限值”0.005~0.01 MPa的 “复位值”。当系统处于滑阀压降调节器控制状态时,通过调整操作使两个压降测量值都高于设定“复位值”后,逻辑控制模块才将对滑阀的控制权交还给反应温度(汽提段藏量)调节器,滑阀压降调节器重回跟踪状态。上述状态变化时应有声、光报警提示。

5 结 论

通过增加反应温度自保联锁、两器压差联锁,改进并正常投用再生滑阀、待生滑阀压差调节器后装置的本质安全程度将得到提高,可有效避免因人为失误造成的操作事故的发生,符合当今政府和民众和企业对安全生产的要求,也符合企业对效益的追求。

[1]马伯文.催化裂化装置技术问答.2版[M].北京:中国石化出版社,2003:145-146.

[2]刘英聚,张韩.催化裂化装置操作指南[M].北京:中国石化出版社,2005:279.

[3]梁先耀.紧急停车系统在催化裂化装置的应用[J].石油化工安全技术,2000(5):14-16.

[4]李鸣,梁英.紧急停车系统在FCCU反应再生过程中的应用[J].自动化仪表,2011,32(8):43-46.

[5]李自皋,吕行,王明成.催化裂化装置反应再生系统控制方案的现状及改进[J].石油化工自动化,2008(1):84-89.

Improvement on the Safety of Emergency Shutdown System of Two-stage Regeneration FCC Unit

WANG Zhen-wei

(SINOPEC Hainan Petrochemical Co.,Ltd.,Hainan Danzhou 578000,China)

With the continuous development of economy in China,higher standards have been required for safety in production.Some emergency shutdown system settings of the FCC units are not satisfied with the requirements of safety production.The emergency shutdown system of FCC units for parallel regenerator with different height,counter-current two stages catalyst regeneration was analyzed to find the risks,some advices were put forward,including adding self-hold interlocking of low reaction temperature limit,adding over-limited differential pressure between reactor and regenerator,improving override control system of sliding valve,in order to improve essential safety level.

two-stage regeneration;catalytic cracking;emergency shutdown system;override control;over-limited differential pressure between reactor and regenerator;interlock;self-hold

王振卫,高级技师,1986年开始从事催化裂化装置操作和生产管理工作。

TP273

B

1001-9677(2016)04-0118-03