冷轧基料夹渣缺陷的分析与控制

刘伟云 徐筱芗 厚健龙 向华 成晓举

(安阳钢铁股份有限公司)

冷轧基料夹渣缺陷的分析与控制

刘伟云徐筱芗厚健龙向华成晓举

(安阳钢铁股份有限公司)

主要借助于扫描电镜和电子能谱,分析了冷轧基料SPHC表面夹渣缺陷的产生机理。围绕轧制计划、轧辊冷却水和辊面氧化膜等几个方面对冷轧基料夹渣缺陷的控制提出了有效的改进措施。

夹渣轧制计划轧辊冷却水辊面氧化膜

0 引言

用户反馈有一批冷轧基料SPHC出现夹渣缺陷,夹渣缺陷主要出现在钢卷的头部,也有一部分为整卷缺陷。缺陷在酸洗及冷轧后无法消除,技术人员到现场进行了考察取样,准备对此缺陷进行实验分析。

1 缺陷形貌

在生产现场观察发现,热轧卷缺陷及酸洗后缺陷主要表现为点状,冷轧后缺陷有一定延伸。用手触摸缺陷均有手感,说明嵌入进去有一定深度。初步判断夹渣缺陷为氧化铁皮轧入造成。卷板表面氧化铁皮轧入如图1所示。

2 实验分析

对所取的酸洗及冷轧后氧化铁皮轧入缺陷试样进行了扫描电镜观察,具体结果如图2所示。

(a) 原料卷氧化铁皮轧入(b) 钢卷酸洗后氧化铁皮轧入(c) 钢卷轧后氧化铁皮轧入

图1卷板表面氧化铁皮轧入

(a) 酸洗后试样放大19倍(b) 酸洗后试样放大190倍(c) 冷轧后试样放大20倍(d) 冷轧后试样放大60倍

图2酸洗及冷轧后试样的扫描电镜照片

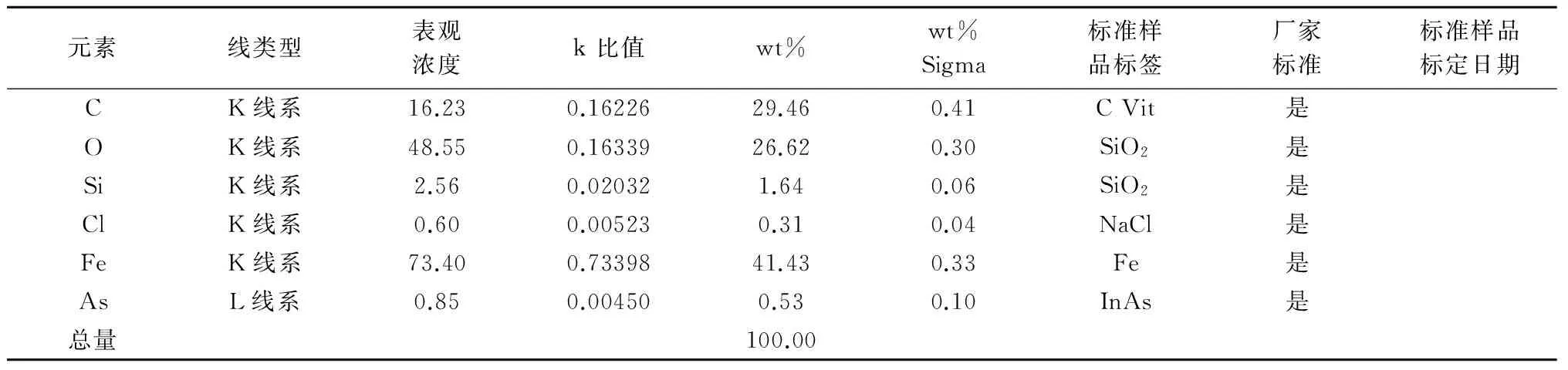

从图2可以看出,酸洗及冷轧后的卷板表面存在一定程度的凹坑,凹坑内的颜色显示与基体不同,比基体的颜色稍微深一些,对凹坑内物质进行能谱分析发现凹坑内的物质为轧入的氧化铁皮,凹坑内物质的能谱分析如图3所示, 谱图5处元素列表见表1。

表1 谱图5处元素列表

(a) 凹坑处电子图像(b) 谱图5处能谱图

图3凹坑内物质能谱分析

3 缺陷分析及预防

3.1卷板表面夹渣缺陷的原因分析

从卷板表面夹渣缺陷的扫描电镜照片及能谱分析可以看出,卷板表面夹渣缺陷为三次氧化铁皮轧入形成。

在安钢1780 mm热连轧机组冷轧基料的生产过程中,轧件在精轧入口的温度大约为1000 ℃左右,终轧温度在890 ℃左右。在实际轧制过程中,热轧带钢在F1 ~ F3机架中温度在900 ℃以上,在F4 ~ F7机架中轧件温度在900 ℃以下[1]。

从氧化铁皮的结构上看,终轧温度在700 ℃ ~ 900 ℃之间时,所形成的氧化铁皮含80 % ~ 90 %的FeO,10 % ~ 20 %的Fe3O4,当温度大于900 ℃,空气中氧化性气体较多时,铁将迅速被氧化,Fe2O3可以在高温下迅速生成,这时氧化铁皮除Fe3O4外,将不出现FeO,并开始在氧化铁皮表面形成Fe2O3单独一层,使氧化铁皮厚度变厚。FeO韧性好,易溶解于盐酸,而Fe3O4及Fe2O3是致密的,不易溶于盐酸。冷轧基料在F1 ~ F3机架生成了不容易被酸洗掉的Fe3O4及Fe2O3(即三次氧化铁皮),在随后的轧制过程中又被轧入到轧件中,形成夹渣缺陷。

3.2预防措施

3.2.1轧制计划的编排

带钢表面的氧化铁皮与带钢基体的剥离程度跟轧辊的表面质量有很大的关系。实验表明,轧辊表面越粗糙,带钢基体与表面氧化铁皮的界面越粗糙,带钢基体与表面氧化铁皮的粘附性越强,越容易形成微小氧化铁皮的浅压入,造成带钢基体与氧化铁皮剥离困难,酸洗过程中不容易洗掉,表面出现山水画现象或欠酸洗现象,影响带钢的酸洗效果,带钢表面发暗。

实践证明,在使用粗糙的、受到损坏的轧辊时,往往会造成带钢酸洗时间的延长。因此冷轧基料轧制计划的编排及轧辊的更换频次对酸洗后的表面质量影响很大。显然,轧制单元的后期轧辊的粗糙程度要比前期大,故SPHC不易排在轧制单元的尾部。所以在轧制SPHC时,如果SPHC排在轧制单元尾部,轧制总公里数比其它的轧制单元要短,需要把轧制里程数控制在60 km以内,或是将SPHC放置在轧制单元的中部,尾部轧制比之更窄,要求不高的轧材。

3.2.2精轧轧辊冷却水

由于精轧机架冷却水量不足,工作辊冷却不均匀,造成精轧机架工作辊温度过高,导致工作辊氧化膜异常脱落。F1 ~ F3机架工作辊氧化膜脱落和辊面粗糙现象较严重。氧化膜脱落的主要原因是精轧机冷却水量不足,以及集管和喷嘴布局形式不合理,在轧制长坯时工作辊得不到及时冷却,轧辊温度不断升高,导致工作辊氧化膜生成厚度不均匀,工作辊氧化膜异常脱落。工作辊氧化膜脱落也直接导致了辊耗增加[2]。

轧制SPHC冷轧基料时必须要定期对喷嘴进行检查,保证轧辊冷却水喷嘴通畅,另外要定期对集管和喷嘴的位置进行调整,保证轧辊辊面冷却的均匀性。

3.2.3辊面氧化膜

精轧机架工作辊必须建立良好的辊面氧化膜。如果辊面的氧化膜太薄,虽不易脱落但不耐磨,如果太厚虽耐磨但易脱落,二者均会造成辊面粗糙。因此在轧制冷轧基料时,除了保证精轧轧辊冷却水量以外,还必须安排适量的烫辊材。

计划换辊后开轧第1块 ~ 第6块带钢时,F1 ~ F3 工作辊水量开度为100%, 保证轧辊的平缓预热;轧制第7块~第15块带钢时, F1 ~ F3工作辊水量开度为70% ~ 80%,适当提高辊温,加速轧辊氧化膜的形成;轧制第16块钢之后,水量恢复到100%,以防止氧化膜进一步加厚而剥落;F4 ~ F7机架工作辊水量在整个过程中维持在100%[3]。烫辊期间轧制节奏要慢,以确保轧辊辊面氧化膜建立良好。

4 结论

夹渣缺陷的产生原因主要是三次氧化铁皮轧入造成的,三次氧化铁皮主要在精轧机组F1-F3机架形成。避免精轧机组三次氧化铁皮的形成是杜绝夹渣缺陷形成的关键。编制合理的轧制计划;保证及时并且均匀的辊面氧化膜冷却,防止辊面氧化膜的脱落;生产过程中安排适量的烫辊材,保证工作辊辊面氧化膜薄厚均匀,以上所述是控制夹渣缺陷的重要途径。

[1]夏先平,何晓明,孙业中,等.三次氧化铁皮缺陷的成因分析[J].宝钢技术,2002(4):33-36.

[2]腊国辉.攀钢1450精轧机轧辊冷却水改造可行性研究[J].四川冶金,2006,28(2):33-34.

[3]郁褔卫,王超海,王立群,等.热轧带钢冷轧基料表面氧化铁皮的成因与控制[J].轧钢,2012,29(1):60-62.

ANALYSIS AND CONTROL OF INCLUDING SLAG DEFECT OF COLD-ROLLED BASE MATERIAL

Liu WeiyunXu XiaoxiangHou JianlongXiangHuaChengXiaoju

(Anyang Iron and Steel Stock Co., Ltd)

In this paper, analysis the production mechanism of surface included slag of the cold-rolled base material SPHC is analyzed with the help from scanning electron microscopy (SEM) and energy spectrum. The effective measures for the control of including slag defect cold-rolled base material are put forward based on the rolling plan, roll cooling water and its surface oxide film

included slagrolling schedule roll cooling wateroxide film of rolling

联系人:刘伟云,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;2015-11-22