共轭聚合物微纳结构阵列的构筑方法

王凯旋,陈 晴,金倩倩,杨 娟

(淮北师范大学化学与材料科学学院,安徽 淮北 235000)

共轭聚合物微纳结构阵列的构筑方法

王凯旋,陈晴,金倩倩,杨娟

(淮北师范大学化学与材料科学学院,安徽淮北235000)

随着人们对共轭聚合物材料性能的深入研究和纳米科学技术的发展,关于共轭聚合物微纳结构阵列的构筑的研究成为人们关注的焦点。本文首先引出共轭聚合物材料的概念,提出共轭聚合物材料的微纳结构阵列构筑的重要性和必要性。重点总结了目前如何实现共轭聚合物微纳结构阵列构筑的方法,并且比较了这些微纳图案化方法的优点和不足之处,尤其着重介绍了纳米压印技术方法。这些关于共轭聚合物微纳结构阵列构筑的规律的总结将对聚合物材料性能的提高与应用以及纳米技术的发展都具有重要的指导意义。

共轭聚合物;微纳结构阵列;纳米压印技术

生活中都有聚合物的存在,生活也越来越离不开它们。随着社会不断地发展,聚合物材料也应用在了生活和工业中。共轭聚合物因具有独特的光学特性、电学特性,以及具备高分子的透明、质地轻、易加工以及价格低廉等优点备受关注。共轭是指在不饱和化合物中,存在三个或者三个以上的相互之间平行的P轨道所形成得大π键。共轭聚合物是由许多重复基元通过化学键连接起来的一维体系,具有着复杂的链段、聚集态、构象等结构和独特的光、电、电化学等性质。

共轭聚合物具有本征半导体的特征。它还具备电子高度离域的共轭结构和独特的光发射和吸收特性,在有机电子、化学、生物学等领域得到广泛的应用。共轭聚合物的电子结构、光电学性质是由其侧链结构和骨架结构决定,可用化学的方法进行调控。

共轭聚合物的电学性质包括导电性、光电导性质、体积的电位响应和电致发光四种。共轭导电聚合物的电导率不仅依赖于主链结构、掺杂的性质、温度以及合成的条件和合成的方法,还依赖于掺杂程度、外加电场等因素。共轭聚合物是由大量重复的共轭单元组成,具有很多优势如较强的光吸收能力和多样性的结构修饰等。随着人们对共轭聚合物材料性能的深入研究和纳米科学技术的发展,共轭聚合物材料的优越性能及其应用与共轭聚合物微纳结构阵列的构筑已经分不开了,所以关于共轭聚合物微纳结构阵列的构筑研究成为人们关注的焦点。

1 共轭聚合物图案化的方法

1.1聚合物的自组装法

作为软物质的共轭聚合物具有弱刺激强响应效应,使得共轭聚合物在外部极小的作用下,发生显著的变化。当内部的热力学作用力作用于共轭聚合物时可以自发的组装成多种多样的微纳结构,这种热力学作用一般在比较温和的外部环境中便可进行。有一种共轭聚合物自组装方式是嵌段共聚物组装法。

嵌段共聚物:由两种或两种以上不同链段的分子链通过共价键链接起来的嵌段共聚物,能够通过巧妙结合多数聚合物的优良性质得到更具优越性能的功能聚合物材料。这种聚合物不仅分子量分布较窄、分子量可控,还具备分子组成与结构可设计等优势。对于两嵌段共聚物,人们已经发现控制其中不相容的两相比例,可以诱导它们组装成片层状、柱状、螺旋状及球状等多样化的结构[1],不同结构的形态不同,尺寸不同,其范围分布在几十至几百纳米。嵌段共聚物组装技术是一种自下而上且有序结构的组装技术,可以使用很多方法合成嵌段共聚物,如不同均聚物间功能端基的互相反应、特殊引发剂、缩合反应及机械力等。嵌段聚合物能够表现出不同的性质,可用作热塑弹性体、共混相容剂、界面改性剂等[2]。丰富的合成方法及技术使得嵌段共聚物在嵌段的功能性、嵌段设计以及单体的选择性等方面都获得了比较大的自由度。

1.2辐照法

辐照法实现图案化的最广泛应用的两种方法是光刻技术和电子束刻蚀技术。

(1)光刻技术

光刻技术被称为到今天为止最为成熟的微纳加工技术之一,该技术被广泛的应用到各种材料的图案化。但对于共轭聚合物而言,光刻技术有其不利的一面,在高剂量的光辐照下,材料的性能会有一定幅度的降低。因此在共轭聚合物光刻中的一个关键问题是选择合适的辐照条件和对应图案化的尺寸匹配。

(2)电子束刻蚀技术

电子束刻蚀技术能够实现高分辨率的图案,电子束在聚合物图案化中的作用是切割分子链或者诱使材料交联,已被广泛应用到纳米图案化的过程中。不能忽略的是,由于电子束刻蚀其成本非常高,效率又仍然非常低。目前,已有课题组应用电子束刻蚀技术对共轭聚合物进行纳米图案化,图案化的材料保持了原来的性质,这为电子束刻蚀技术应用于共轭聚合物电子器件制备中提供了有力支撑[3]。但是,也有一些研究结果表明,电子束的直接辐照会在共轭聚合物内部产生许多缺陷,影响到器件的光电方面性能[4]。因此,电子束刻蚀技术对共轭聚合物进行图案化的应用还需要化学化学工作者更加深入的研究。

1.3模板法

除了自组装法和辐照法,模板法也是一个应用比较广泛的方法,和辐射法相比,模板法是一种条件相对比较适中的图案化方式,其高效、工艺简单、高分辨率对光电器件的制备非常有利,共轭聚合物图案化所应用的模板法种类有很多,其中最常用的是微接触印刷和纳米压印技术。

(1)微接触印刷

在众多构筑图案化方法中,微接触印刷以其操作简单,无需昂贵复杂设备等优点而备受亲睐。微接触印刷可以在微米、亚微米级尺寸上进行微图案化材料表面结构和性质,能够使细胞、小分子、生物大分子、聚合物在材料表面得以选择性粘附或吸附, 广泛应用于微电子技术、细胞生物学及表面化学等等领域。

微接触印刷由于其不改变材料的性能,因此非常适合于功能性的共轭聚合物的图案化。但是,由于微接触印刷技术所形成图案的分辨率在微米量级,更小尺寸的图案化将无法得到实现,所以其应用受到了一定程度的限制。

(2) 纳米压印技术

由于受数值孔径和光波波长等因素的限制,传统的光学光刻技术难以制成线宽<100 nm的图案。并会成为下一代光刻技术的X光光刻、极紫外线光刻、电子束投影等技术,虽然能克服线宽<100 nm时引起的衍射限制,但操作过程复杂且造价非常昂贵。纳米压印光刻技术便能避免这些缺陷。

与传统工艺相比,纳米压印光刻分辨率不受到光的散射和衍射等因素限制。他可以不断重复的在大面积上制备纳米图形的结构。相比较而言,纳米技术是一种可获取100 nm以下图案的成本低、效率高的好方法。与微接触印刷技术不同的是,在压力的作用下,把模板上的图案转移到材料中,所用到的模板则相对较坚硬。

纳米压印是将事先制备好的模板的图案在一定温度和压力的作用下通过物理挤压的作用填充到薄膜材料中,待薄膜材料完全填充到模板的图案中以后,通过适当的方式将薄膜材料的图案固化好,然后去掉模板,薄膜材料的图案化就构成了。

纳米压印光刻工艺主要包括热压印和紫外纳米压印。热压印的工艺过程如图1所示,在基底上均匀的涂上聚合物材料,将图案的模板与聚合物面对面的放置,加热至玻璃化转变温度以上,再施加一定的压力,模具的空腔中便会填入聚合物,然后经冷却后就会得到所需的纳米图形。

图1 热压印工艺过程

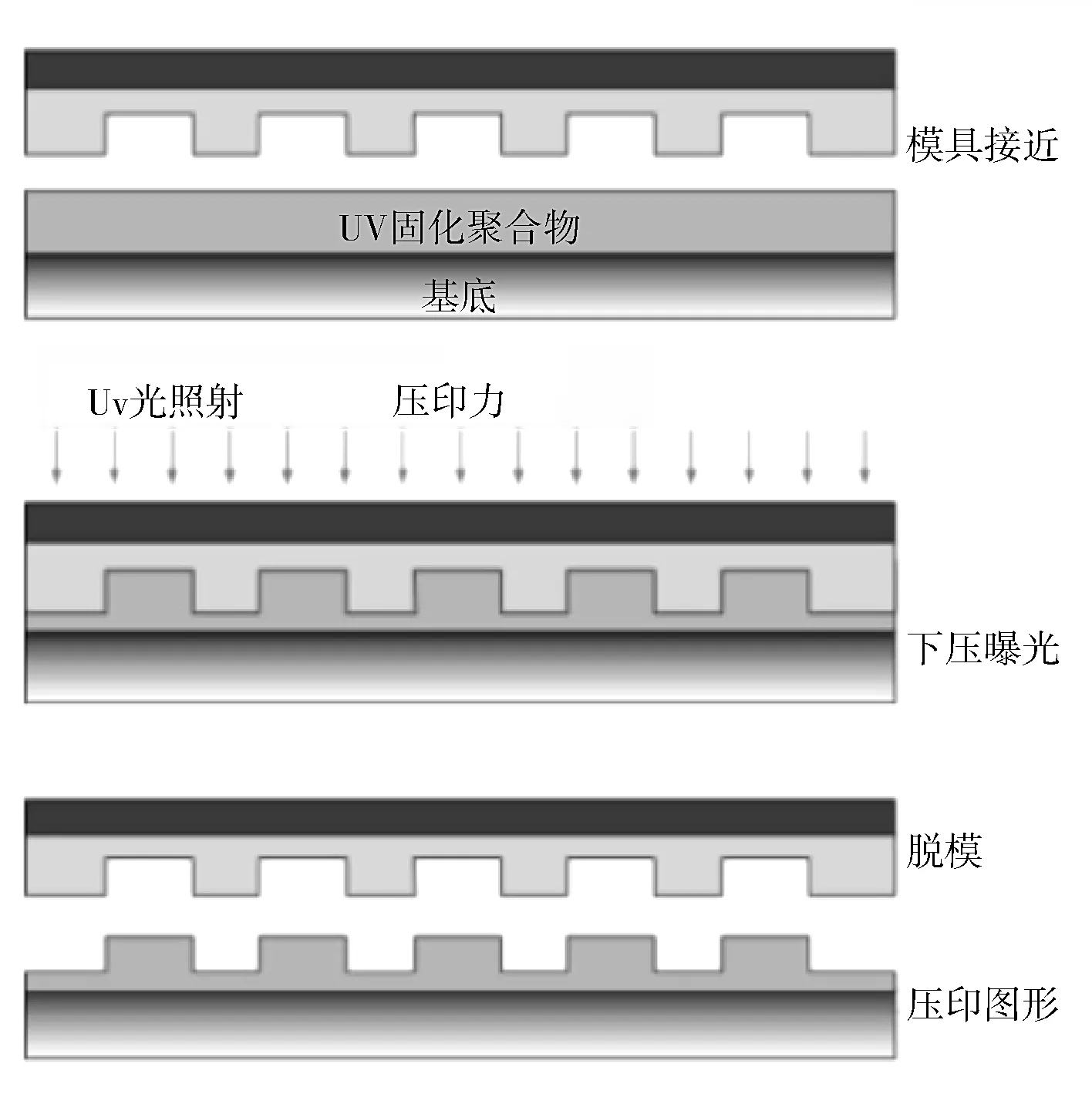

为解决压印产品图案的变形现象的问题,研究人员提出一种在室温和低压环境下,利用紫外光固化聚合物的压印光刻技术,工艺过程如图2所示,前处理和热压印相似,其图案模版材料必须采用能使紫外线穿透的石英。在硅基板涂布一层对 UV感光的低黏度液态高分子材料。在聚合物和模板对准完成后,再将模板压入聚合物层且照射紫外光,使聚合物发生聚合反应而硬化成形,进而脱模便完成整个紫外压印技术的工艺过程[5]。

图2 紫外纳米压印工艺过程

与传统工艺相比,纳米压印光刻不是通过改变聚合物化学特性实现阻聚合物的图形化,而是将事先制备好的模具转移到聚合物中,因此,纳米压印技术有以下几个方面的优点:

(1)纳米压印分辨率不受到光的散射效应、衍射效应及内部光干涉等因素限制。可突破传统光刻工艺分辨率的极限被突破[6]。如今,纳米压印研究人员已经成功制备出特征尺度在100 nm以下的光学器件、纳米电子器件、光电器件、以生物芯片及磁存储器等多种纳米结构与器件,当中最小特征尺度可以达到6 nm[7-11]。

(2)纳米压印光刻可以大批量的重复在大面积上制备出均匀性和重复性都很好的纳米图形结构。因此,该技术具有生产效率高和制作成本低的优点。

(3)此外,还可以通过把三维结构预先雕刻于模板表面实现形状较为复杂的三维结构图形的直接复制。

2 结 语

共轭聚合物的图案化方法多种多样,尺寸范围也很广,从微米到纳米的一系列尺度,共轭聚合物通过图案化的过程,一方面可以调节材料的性质和器件的性能,另一方面又有利于有机半导体材料的微纳加工的发展。因此,这些关于共轭聚合物微纳结构阵列构筑的规律的总结将对聚合物材料性能的提高与应用以及纳米技术的发展都具有重要的指导意义。

[1]J Zhang, X Yu, P Yang, et al. Microphase Separation of Block Copolymer Thin Films[J]. Macromol Rapid Commun, 2010, 591:27-31.

[2]M Sikka, N N Pellegrini, E A Sehlnitt, et al. Modifying a pol-ystyrene/poly(methyl methacrylate) interface with poly(sty-rene-co-methyl methacrylate) random copolymers[J].Macro-molecules, 1997,30:445-455.

[3]Y Doi, A Saeki, Y Koizumi, et al. Nanopatterning of polyfluorene derivative using electron-beam lithography[J]. J Vac Sci Technol B, 2005,205:23-26.

[4]E Fisslthaler, M Sezen, H Plank, et al. Direct Sub-Micrometer-Patterning of Conjugated Polymers and Polymer Light-Emitting Devices by Electron Beam Lithography[J]. Macromol Chem Phys, 2010,211:12-15.

[5]吴宝海,张娟,杨建华,等.螺杆压缩机转子成形砂轮刃形计算[J].机械工程学报,2012,48(19):192-198.

[6]S Zankovych, T Hoffmann, J Seekarrtp, et al. Nanoimprint lithography:challenges and prospects[J]. Nanotechnology, 2001,12:91-95.

[7]S Y Chou, P R Krauss. Imprint lithography with sub-10 nm feature size and high throughput[J]. Microelectronic Engineering, 1997,35:237-240.

[8]C M Sotomayor Torres, S Zankovych, J Seekamp, et al. Nanoimprint lithography:an alternative nanofabrication approach[J]. Materials Science and Engineering:C, 2003,23:23-31.

[9]Y Chen, D S Macintyre, E Boyd, et al. High electronmobility transistors fabricated by nanoimprintlithography[J]. Microelectronic Engineering, 2003,67:15-18.

[10]Z N Yu, J S Schablitsky, S Y Chou. Nanoscale GaAs metal-semi-conductor-metal photodetectors fabricated using nanoimprint lithog-raphy[J]. Appl Phys Lett, 1999, 74:2381-2383.

[11]M T Li, L Chen, S Y Chou. Direct three-dimensional patterning using nanoimprint lithography[J]. Appl Phys Lett, 2001,78:3322-3324.

The Fabrication Methods of Micro/Nano-structure Arrays for Conjugated Polymer

WANG Kai-xuan, CHEN Qing, JIN Qian-qian, YANG Juan

(School of Chemistry and Materials Science, Huaibei Normal University, Anhui Huaibei 235000, China)

With the development of conjugated polymer material research and nanometer science and technology, the fabrication of conjugated polymer micro-nanostructure array has become the focus of study attention. Embarked from the concept of conjugated polymer materials, the necessity and importance of conjugated polymer micro-nanostructure array were emphasized. Furthermore, how to realize the conjugated polymer micro-nanostructure array structure was summarized, and these advantages and disadvantages of various micro-nano patterning methods were also compared, especially for the Nano-imprint lithography.

conjugated polymer; micro-nanostructure array; nano-imprint lithography

王凯旋 (1992-),男,硕士在读,主要从事高分子材料纳米科学与技术的研究。

O631

A

1001-9677(2016)013-0049-03