GSP气化装置过滤机运行问题分析及操作优化

李 蓉,苏德林,黄 斌,张安贵

(神华宁夏煤业集团煤制油分公司,宁夏 银川 750411)

化工机械

GSP气化装置过滤机运行问题分析及操作优化

李蓉,苏德林,黄斌,张安贵

(神华宁夏煤业集团煤制油分公司,宁夏银川750411)

神宁集团50万t/a煤基烯烃项目气化装置采用真空带式过滤机对后系统高浓度黑水进行处理,由于黑水处理量大、黑水含固量高等原因,自气化装置四台气化炉同时高负荷运行以来,过滤机运行负荷超限、故障率高。本文对过滤机运行中出现的问题进行逐一分析,并从日常维护和检修技改方面提出优化措施,以期实现装置满负荷、长周期稳定运行。

GSP气化装置;过滤机;分析;优化

神宁集团50万吨/年煤基烯烃项目采用德国西门子GSP干煤粉气化工艺技术[1]。该技术主要任务是在一定温度和压力下将原料煤粉在气化炉内与氧气和水蒸气发生反应,制得后续装置需要的原料气。整个装置由备煤、煤粉加压输送、气化、除渣、气体洗涤、黑水闪蒸、黑水处理、气化公用工程和气化废水汽提单元组成[2]。

黑水处理单元是GSP气化装置的一个重要工段,它包括黑水闪蒸、黑水澄清处理、灰水循环等系统。过滤机是黑水澄清处理的一个关键设备,它主要用于将沉降槽絮凝剂沉淀后的高浓度黑水进行固液分离,滤液回收利用,滤饼外送。

过滤机的运行状态决定了经沉降槽沉淀的渣浆是否能正常输出,对沉降槽是否有足够的空间、气化炉能否保证长周期稳定运行起到至关重要的作用。本文结合神宁集团煤化工分公司烯烃公司GSP气化装置过滤机运行情况,就出现的一系列问题进行分析并提出优化措施。

1 过滤机结构简介

胶带式过滤机主要由橡胶带、真空盒、驱动辊、从动辊、改向辊、胶带支承辊、胶带支承滑台、进料分布器、刮料板、滤布纠偏装置、驱动装置、滤布洗涤装置、胶带洗涤装置、机架等部件组成[3]。主要的技术参数如表1所示。

表1 过滤机主要的技术参数Table 1 Filter the main technical parameters

环形胶带主要由电机经减速后的驱动头轮带动连续运行,滤布铺敷在胶带上与之同步运行,胶带与真空盒滑动接触(真空室与胶带间有环形磨擦带并通入水形成水密封),当真空盒接通真空系统时,在胶带上形成真空抽滤区,料浆由布料器均匀地布在滤布上,在真空的作用下,滤液穿过滤布经胶带上的横沟槽汇总并由小孔进入真空室,固体颗粒被截留而形成滤饼,进入真空的液体经气液分离器排出,最终实现固液分离[4],结构如图1所示。

图1 过滤机结构简图

2 过滤机运行常见问题及原因分析

GSP气化装置黑水单元现有六台过滤机,厂家为核工业烟台同兴实业有限公司,规格为DU42/3200[5]。原设计每个沉降槽对应两台过滤机,1开1备,因后期增加4#沉降槽,而过滤机没有相应增加,所以在运行中暴露出诸多问题。

2.1过滤机负荷大

原设计过滤机3开3备,在4台气化炉同时运行的状态下,需要启动5台过滤机最大负荷运行,但沉降槽电流有上涨时,需时不时开六台过滤机。表2是过滤机设计与实际运行数据对比。

表2 过滤机设计与实际运行对比Table 2 Filter design and actual operation

从表1中可以看出,一台过滤机实际产滤饼量是设计值的2.5倍,在实际运行中每台过滤机的上料量仅为30~35m3/h,过滤机上料较稠,滤饼厚度在20mm左右,最厚为50mm,滤饼量60~80t/h,严重超出过滤机的设计负荷,造成过滤机频繁跑浆,设备维护难度大。

造成过滤机超负荷的原因主要有以下几点:

(1)黑水含固量高。根据GSP气化炉原设计煤种灰分为12.8%,黑水含固量0.9717wt%(108m3/h×0.9717%×4炉=4.02t/h),实际使用煤种灰分为15%~18%,2014年1-4月饼车过磅数据平均值为71.5t/h(含水60wt%),因此过滤机处理黑水含固量增加71.5×40%-4.02=24.58t/h(干基)。

(2)合成气带灰大。GSP气化炉合成气出口带灰、带渣较多,后期优化流程增加鼓泡塔,将合成气中携带的细渣、细灰带入黑水处理系统,新增鼓泡塔后,每台气化炉细灰排放量约3t/h,4台炉运行相当于增加了12t/h滤饼量。

(3)黑水闪蒸设计不合理。主闪黑水中携带的细渣量远超出设计值。

2.2滤布寿命短

GSP气化炉烧嘴国产化后,黑水系统渣少饼多,导致黑水系统含固量高,阀门、管道磨损严重,沉降槽、过滤机超负荷运行。而过滤机进料阀门内漏问题一直未得到解决,为了满足生产需要,日常运行中,过滤机大多处于6台全部启动的状态,无备机,滤布承压量大。

同时黑水泥浆中含杂质较多,长周期运行的滤布磨损严重,滤布破洞、打折、撕裂等情况频发,滤布寿命短,导致真空度降低,过滤机频繁跑浆,泥浆进入真空盒,损坏密封胶带、真空泵。此外,滤布接口焊接质量不过关,滤布接头易开裂,更换频率高,更换后的滤布因过滤机入口煤泥温度高,厂房内温度大,滤布缩水严重,在运行三四天后宽度缩短100mm左右,平均每两个月需要更换滤布一床,六台过滤机平均每月需要更换两床滤布。

2.3故障率高

过滤机超负荷运行,导致故障率高。

(1)过滤机滤布缩水严重,更换频次高;

(2)过滤机滤布托辊压弯情况频发,现场经常出现托辊轴承支架压塌情况,偶尔会出现驱动辊齿轮箱内齿轮磨损严重;

(3)纠偏装置运行不稳定。经常出现纠偏开关不动作或者动作之后不归位、纠偏杆断裂等情况,导致纠偏系统失效,滤布打折甚至撕裂,占滤布损坏总数的70%;

(4)过滤机下料口刮板磨损,头轮处掉渣,堵塞过滤机一层地沟;

(5)过滤机跑浆,造成真空泵分离罐内结硬块渣,堵塞分离罐底部,造成过滤机真空泵喷水。

综上可得,过滤机设备维护难度大,故障频繁,平均每月有15天左右对过滤机进行检修,目前的运行情况无法确保整个生产装置的长周期、稳定、高效运行。

2.4现场卫生差

造成过滤机现场卫生差的主要原因就是现场积渣严重和厂房内水汽大。

(1)现场积渣严重。由于过滤机冲洗水压力不足、澄清槽溢流量不合适等,造成过滤机底部积渣较多,严重影响现场文明卫生,另外需花费大量的时间进行冲渣,不仅增加了操作人员的劳动强度,还影响了对过滤机的巡检质量,使过滤机故障频次增加;

(2)厂房内水汽大。由于生产运行过程中工艺介质温度高,冬季厂房内外温差大,水汽雾化严重。现有轴流风机不能满足厂房内水汽流通要求,造成厂房内雾气大、能见度低、地面积水、墙面返潮等,严重影响真空过滤机厂房正常文明生产及设备日常操作和维护保养,安全隐患较大。

2.5检修频次高、备件消耗大

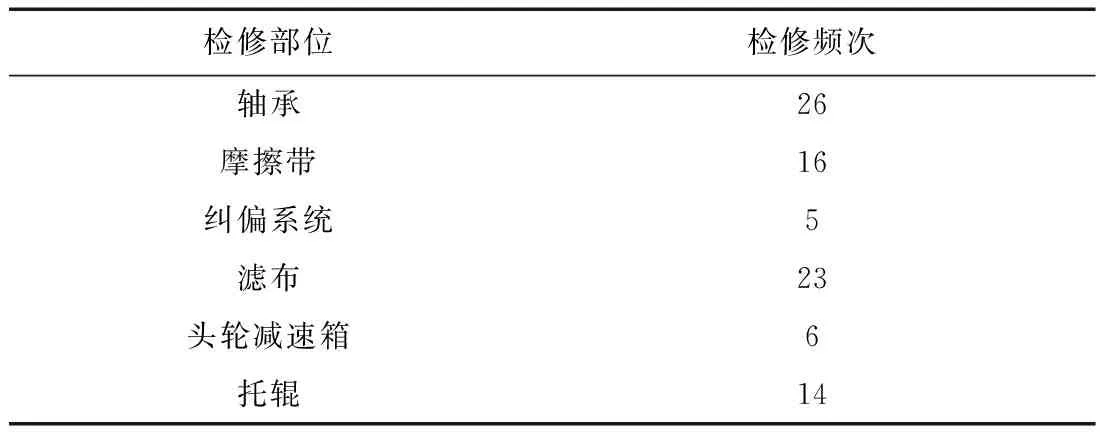

过滤机检修频繁,无法确保整个生产装置的长周期、稳定、高效运行。表3统计了2014年1-6月过滤机检修频次,从表中可以看出过滤机平均每月有20天左右对过滤机检查检修,备件消耗量大。尤其滤布、摩擦带、托辊、托辊轴承需经常更换,根据滤布单价34700元,托辊单价1800元,摩擦带单价780元,过滤机平均每月需耗资最低为7万元,备品费用昂贵,经济不划算。

表3 过滤机检修频次汇总Table 3 Filter maintenance frequency

2.6管理及个人操作问题

车间及各班组对过滤机的重视不足,未设立完善的培训方案,加之人员波动频繁,班组普遍在过滤机放置缺乏操作经验的新员工,在处理突发情况时,处理能力欠缺,贻误了处理问题的最佳时机;同时车间未设立合理的奖惩措施,对于精心维护、长时间未出现问题的班组及个人没有肯定或奖励,面对过滤机现场恶劣的工作环境,员工的努力未得到认可,不能激发员工的工作热情,致使对过滤机的维护工作不到位。

3 过滤机运行维护及操作优化

3.1加强设备技改技措

针对过滤机负荷大、滤布寿命短等问题,在原有设备基础上新增两台80m2过滤机F-27901A/B,以满足7开1备要求,且单台过滤机满足上料量95m3/h,最大115m3/h的处理要求,保证气化炉长周期稳定运行。增加两台过滤机后,可降低单台过滤机负荷,减少故障。根据具体运行情况进行备用,具体如表4所示。

从表4可以看出,改造后过滤机运行负荷均与设计正常负荷持平。同时进一步提升滤布材质,由无纺布改为九五布或其他材质,减少缩水和打折,并改变滤布接头连接形式,由熔接式改为钢丝+粘接联合式,减少接头损坏开裂。

针对纠偏系统失效的问题,将纠偏开关的位置移至上料口侧方,避免其长期被泥浆腐蚀,增加反应灵敏性,同时对纠偏指针增加弹簧,补偿滤布缩水的余量,更换纠偏指针材质为不锈钢棒。

3.2优化工艺流程

目前过滤机地面冲洗水使用界区外的脱盐水,水收集到地坑后由地坑泵送至沉降槽,进入气化装置的水系统,为了稳定水系统的平衡,减少循环水罐溢流,解决过滤机的积渣问题,对过滤机的冲洗水进行技改,将2#、3#处废水与脱盐水管线分开,将脱盐水管线端割口封死,继续作为过滤机真空泵、过滤机密封用水,将该废水管线割口处重新配管至过滤机厂房二层,作为过滤机滤布冲洗水,减小脱盐水的用量,如图2所示。

3.3加强设备巡检及日常维护

严格执行过滤机单体操作规程,加强日常巡检和维护。日常生产中,加强监管和设备巡检力度,若发现问题,应准确判断问题根源,正确分析原因后进一步处理,不得盲目操作,扩大设备损坏程度。对过滤机的一般情况,应在停机期间彻底清洁并检查主机的各项运动条件,应定期检查接头及管路的松动情况。

3.4注重培训,强化管理

针对车间人员波动频繁,新进人员比重大的实际情况,定期组织过滤机常见问题的专项培训,并对培训效果进行现场实操验收,同时进一步完善车间设备管理制度,对设备维护好的班组、个人进行加分奖励,激发员工主动精心维护设备的积极性,及众人之力,延长设备运行周期。

4 结 论

过滤机作为动设备,在实际生产运行中会出现较多的问题,解决这些问题,是保证GSP气化装置稳定运行的关键。经过以上一系列措施的实施,很好地缓解了过滤机超负荷、滤布寿命短、设备故障率高等问题,基本满足了黑水澄清处理的要求,保证了气化装置高负荷、长周期、稳定运行。

[1]催意华,袁善录.GSP加压气流床气化技术工艺分析[J]. 煤炭转化,2008,31(1):93-96.

[2]北京索斯泰克煤气化技术有限公司.GSPTM煤气化技术的应用[J]. 应用化工,2006,35(8): 66-83.

[3]顾承勋. 水平真空带式过滤机[J]. 有色金属(冶炼部分),1984(4).

[4]周文卓,张云飞,杨珊珊. 真空过滤机工作流程分析[J]. 理论研究,2013(4):70-72.

[5]神华宁煤煤炭化学工业公司烯烃公司.气化车间气化装置工艺技术规程[S]. 2012:48-55.

Analysis and Optimization of Operation on the Running ProblemsoftheFilterfortheGSPGasificationUnit

LI Rong, SU De-lin, HUANG Bin, ZHANG An-gui

(Shenghua Ningxia Coal Oil Company, Ningxia Yinchuan 750411, China)

ThegasificationunitofShenninggroup500000t/acoal-to-olefinprojectadoptedvacuumbeltfiltertodealwithhighconcentrationsoftheblackwater.Duetothelargequantityoftheblackwaterandlargesolidcontents,filteroperationloadoverrunandhighfailurerateoccurredinthesystemsincefoursetsofgasifierandhighloadoperation.Aseriesofproblemswereanalyzedandsomesuggestionsandoptimizationmeasureswereproposedfromtheaspectsofdailyoperation,maintenanceandtechnicalinnovation,alltheeffortshelpedtorealizethedeviceatfullcapacityandensuredlongtermoperationoftheplant.

GSPgasificationunit;filter;analysis;optimization

李蓉(1984-),女,工程师,主要从事煤间接液化项目管理。

TQ545

A

1001-9677(2016)013-0152-03