牡绥铁路兴源隧道软岩大变形控制技术

徐 松

(中国铁建二十二局集团有限公司, 北京 100044)

牡绥铁路兴源隧道软岩大变形控制技术

徐松

(中国铁建二十二局集团有限公司, 北京100044)

为解决东北地区高地应力软岩隧道产生的大变形问题,针对薄层状炭质泥岩夹砂岩,从台阶长度高度、主要的技术措施以及施工组织措施等方面进行研究。主要研究结论如下:1)在开挖和支护技术上,上台阶高度为3.5 m,采用单层I25b工字钢、φ89洞身管棚,锁脚采用φ89大直径长锁脚,增加纵向型钢连接及全环径向注浆加固等支护措施; 2)施工组织措施上,采取快挖快支快封闭、仰拱二次衬砌适时跟进的施工原则。采用以上软岩隧道施工方法,有效地控制了围岩变形,确保了施工安全,加快了施工进度。

牡绥铁路; 兴源隧道; 高地应力; 软岩; 大变形隧道; 控制技术

0 引言

软岩大变形隧道的施工问题自20世纪60年代起就作为世界性难题被提出,是困扰隧道建设者的突出问题,也是国内外隧道工程界普遍关注的焦点和难点问题之一。如何才能有针对性地研究控制技术,发挥支护的最佳效果,国内外专家从理论到实践在各个领域都做了许多探索和研究。研究方向主要体现在软岩的变形机制[1-3]、支护结构与软弱围岩相互作用规律等方面、软岩流变的本构关系[4-5]、软岩支护原则[6]以及最佳支护时机[7]。如孙伟亮[8]、王水善[9]基于隧道施工力学行为分析,制定了“超前支护、初期支护加强、合理变形、先放后抗、先柔后刚、刚柔并济、及时封闭、底部加强、改善结构、地质预报”的快速施工原则和总体方案;邹翀[10]通过调研兰渝铁路,得到控制软岩隧道变形的施工方法;赵福善[11]在保证安全施工的基础上,提出了软岩隧道大变形分级标准及其对应的支护参数;唐绍武[12]认为针对大变形软岩隧道应放抗结合,先让发生较大变形,后提高其刚性支撑。以上这些研究大多都是针对某个特殊的工程案例,研究成果有一定的局限性。

兴源隧道处于大顶山东南翼兴源复向斜西北翼,地质条件复杂,断层发育,岩层褶皱扭曲变形严重,岩体软弱破碎,地下水丰富,地质构造造成地应力高且存在偏压等影响,与以往发生变形隧道相比,兴源隧道变形持续时间更长,普遍达到60 d的时间,施工过程中发生过多次拆换拱架后继续发生变形的情况。隧道区域地下水丰富,如果在施工过程中不能采取合理有效的变形控制措施将无法阻止隧道的变形和破坏,施工安全、质量和进度无法保障。本文通过现场支护措施作用效果与变形数据反馈分析总结出一整套控制变形的措施。

1 工程概况

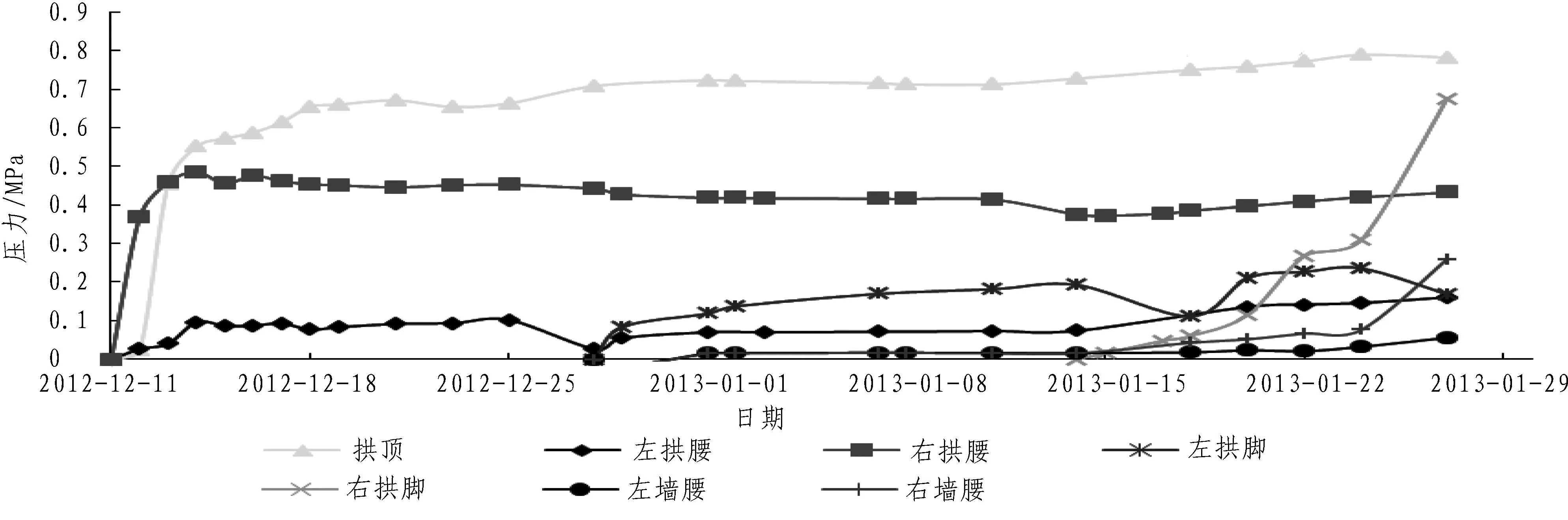

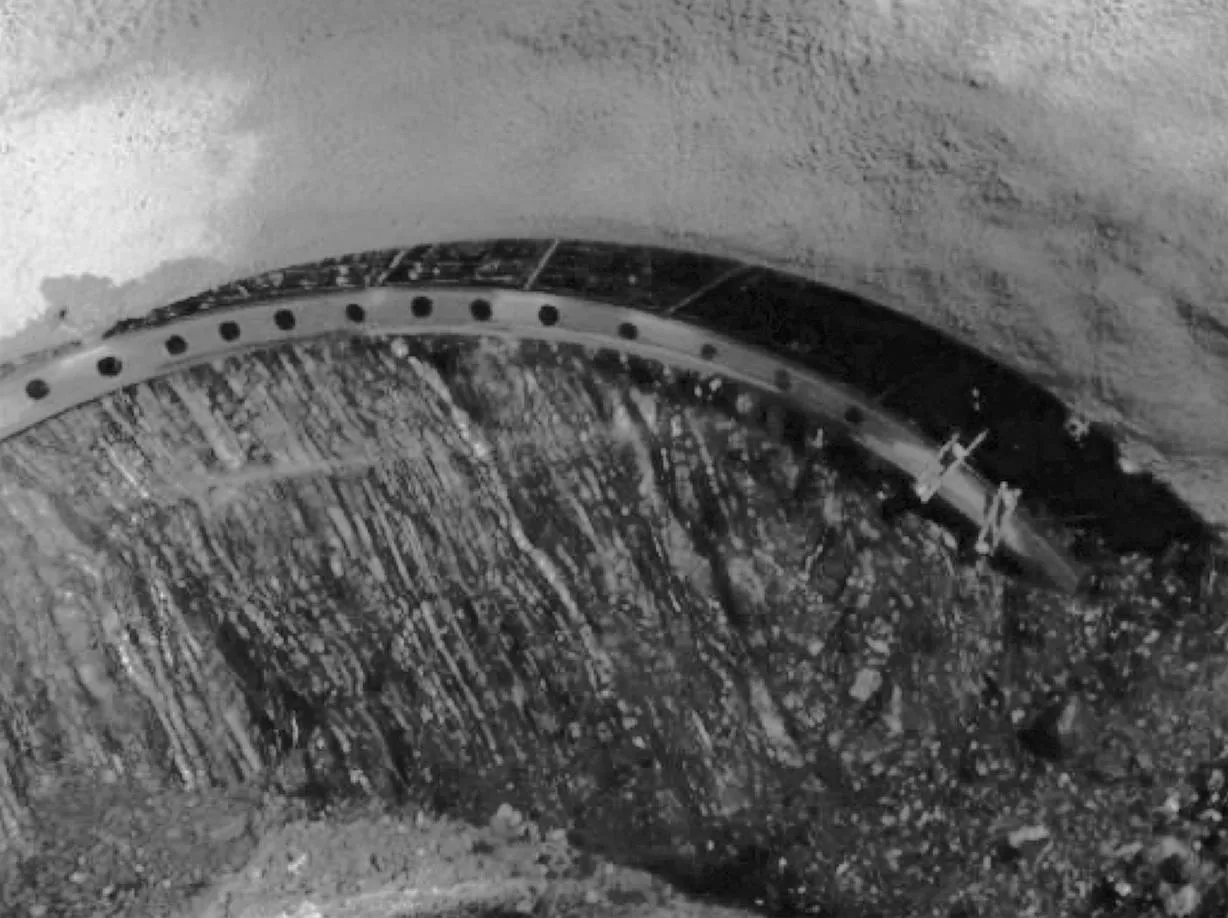

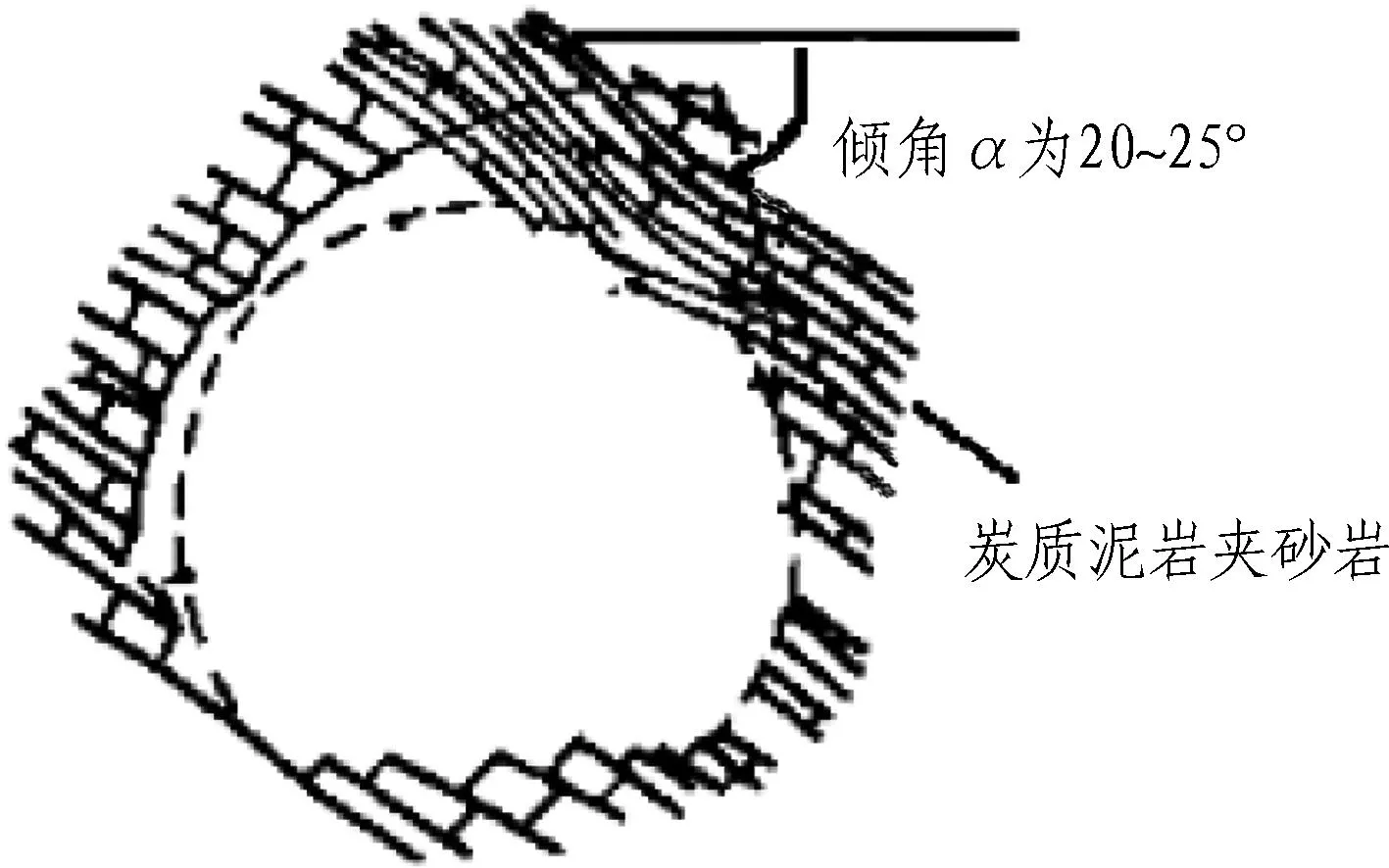

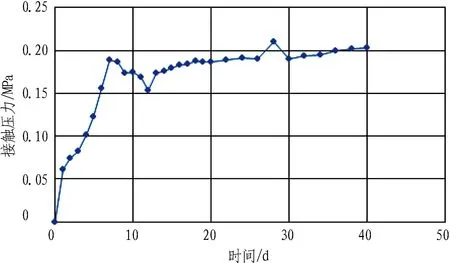

兴源隧道位于黑龙江省穆棱市兴源镇境内,隧道区为低山丘陵区,属于老爷岭山系。地形起伏较大,山岭陡峭,“V”型冲沟发育。隧道区植被茂密,部分辟为耕地。隧道进口里程为DK409+090,出口里程为DK412+517,全长3 427 m,是大断面双线隧道(开挖面积156 m2),隧道内最大埋深约123 m。施工开挖揭示地层为薄层炭质泥岩夹砂岩,砂岩为灰白色,炭质泥岩黑色发亮,具有明显的不均匀性。根据地形图资料显示,偏压现象严重,导致线路右侧较左侧地应力高。由于受区域地质构造作用,岩层具有明显的摩擦镜面和扭曲、揉皱现象,易产生层间滑动。节理裂隙极发育,手掰易碎,岩体破碎至极破碎,多呈碎块状、角砾状,且岩层走向不利于隧道稳定。各作业面的地应力主要来源不一,根据3个方向的地应力关系判断,通过现场实际监测围岩应力数据发现进口段地应力主要以水平构造应力为主,斜井地段地应力主要以水平与自重应力联合作用为主,出口段地应力主要以自重应力为主,卸荷效应强烈,开挖接触空气和水后岩体急剧衰变劣化。导致开挖后初期支护出现喷射混凝土开裂掉块、钢架扭曲、剪断,引起多次换拱,围岩级别以Ⅴ级和Ⅵ级为主,属于软岩大变形隧道。隧道暗洞开工阶段,主要以单层I20a间距0.6 m型钢钢架进行支护,后经过不断地优化,最终采取单层I25b型钢钢架,辅以洞身φ89中管棚、φ89长大锁脚等加强措施,施工变形预留量为50 cm,特殊困难地段增加 20 cm的措施补强空间。进口现场开挖揭示的围岩如图1所示。斜井现场开挖揭示的围岩如图2所示。斜井DK411+413.8围岩压力时程曲线如图3所示。出口现场开挖揭示的围岩如图4所示。围岩变形示意图如图5所示。

2 隧道变形情况

兴源隧道围岩岩性软弱、结构面发育、薄层状的炭质泥岩夹砂岩在高地应力及偏压作用下,产生较大的塑性位移。开挖后初期围岩变形速率快、变形收敛所需时间长、最终变形量大、纵向变形不均匀剪切现象严重,是该隧道大变形的主要特征。在兴源隧道施工过程中,多个里程发生大变形,围岩失稳变形导致初期支护最大横向位移为292 cm(见图6),最大竖向位移为148 cm,大变形导致初期支护破坏拆换连续里程有1 100 m;其最大的拱顶沉降速率达到4 cm/d,右侧最大的收敛速率达到5 cm/d,最大的拱顶沉降速率达到3 cm/d,变形时间长,不易控制。初期支护I25b工字钢扭曲、剪断如图7所示。

图1 进口现场开挖揭示的围岩

图2 斜井现场开挖揭示的围岩

3 施工方案

兴源隧道地质条件特殊,国内可借鉴的隧道为兰渝铁路,但因软岩大变形机制千差万别,不同围岩岩性、不同地质构造、不同围岩赋存条件都有可能发生软岩大变形,支护参数和施工方法不能适用于所有的软岩大变形情况。兴源隧道产生变形的原因:围岩岩性软弱、结构面发育、薄层状的炭质泥岩夹砂岩在高地应力及偏压作用下,由于开挖卸载产生应力重分布,使围岩强度迅速降低,导致软岩的塑流以及围岩的弯曲变形,产生较大的塑性位移。同时地下水水位较高,隧道裂隙水发育,构造裂隙宽2~3 mm,平均1~2 m有一条裂隙,炭质泥岩遇水软化,改变了岩体力学参数,岩体强度大大降低,恶化了围岩所处的应力环境,成为促进围岩产生较大变形的主要外部因素。兴源隧道开工以来,多次请专家从围岩物理力学参数、支护参数、施工方法、变形计算、大变形分级及管理等级、隧道炭质泥岩页岩大变形机制分析等方面进行研究,并进行大量围岩压力、钢架应力及监控量测实验。最终确定兴源隧道支护方案采用单层支护,预留变形量形式,单层支护采用I25b型钢钢架间距60 cm;网喷C30早高强混凝土,厚度为32 cm;超前采用φ89洞身管棚;锁脚采用φ89大直径长锁脚;增加纵向型钢连接及全环径向注浆加固等支护措施。洞身管棚施作后掌子面如图8所示。

图3 斜井DK411+413.8围岩压力时程曲线

图4 出口现场开挖揭示的围岩

图5 围岩变形示意图

图6 隧道最大收敛292 cm

4 关键施工技术

4.1洞身超前管棚施工

开挖后支护钢拱架,形成牢固的棚状支护结构,有效控制下沉。本隧道采用φ89管棚,管棚长10 m/循环,环向间距3根/m,纵向搭接长度为3 m,拱部144°设置。管棚施工前,先设置施工作业面,工作面采用拱顶扩挖施工,扩挖长度及高度根据钻机型号确定,本隧道采用RPD-180CBR钻机,扩挖长度为2 m,高度为40 cm,保证钻机移动的灵活性。

图7 初期支护I25b工字钢扭曲、剪断

Fig. 7Twist and break of H-steel I25b shaped steel of primarysupport

图8 洞身管棚施作后掌子面

4.2开挖

4.2.1开挖方法

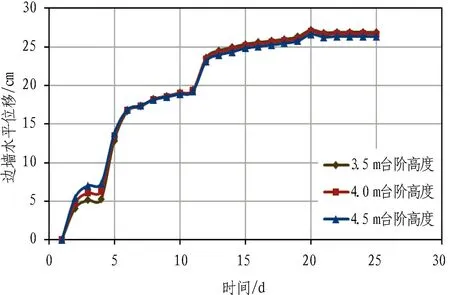

本隧道原设计采用三台阶临时仰拱法开挖,为确保封闭成环时间,经现场多次试验优化开挖工艺后,采用短台阶法施工,短台阶法的理念是基于各工序的“短、平、快”,即在隧道有限空间内组织好流水作业和平行作业来提高功效,达到尽早封闭成环。本隧道仰拱封闭成环时间为15~18 d,二次衬砌封闭成环时间控制在30 d内,到掌子面距仰拱距离控制在18~25 m,二次衬砌距掌子面距离控制在28~40 m,施工二次衬砌之前围岩变形往往未稳定,故二次衬砌的配筋及厚度应进行针对性加强,二次衬砌厚度增加至60 cm,二次衬砌钢筋主筋采取φ28间距20 cm排列。其中,针对兴源隧道大变形特征,现场采用三台阶七部开挖法,加快工序循环达到快封闭的目的,钢拱架间距为0.6 m,台阶长度为5 m。开挖完成后及时施作初期支护,并施作锁脚锚管,锁脚锚管下斜15°,长度为8 m。通过对上台阶高度为3.5、4.0、4.5 m 3种情况进行的监测数据进行分析,上台阶高度为3.5 m时控制变形效果较好,同时3.5 m的高度利于人工结合机械进行钢架安装作业,安全性高。拱顶竖向位移时程曲线如图9所示。拱腰竖向位移时程曲线如图10所示。边墙水平位移时程曲线如图11所示。

图9 拱顶竖向位移时程曲线

Fig. 9Time-history curves of vertical deformation of tunnel arch crown

图10 拱腰竖向位移时程曲线

4.2.2开挖设备革新

为减小开挖对围岩的扰动,经技术改造和试验,现场利用换斗器巧妙地实现了挖掘机斗与松土器的转换,松土器根据台阶的高度和挖掘机大小制作,现场回转灵活,可实现上勾和下勾动作,解决了拱脚及周边开挖问题,也降低了开挖过程中挖掘机斗对初期支护面的碰撞和破坏概率。单钩机开挖如图12所示。

图11 边墙水平位移时程曲线

图12 单钩机开挖

4.3φ89大直径长锁脚施工

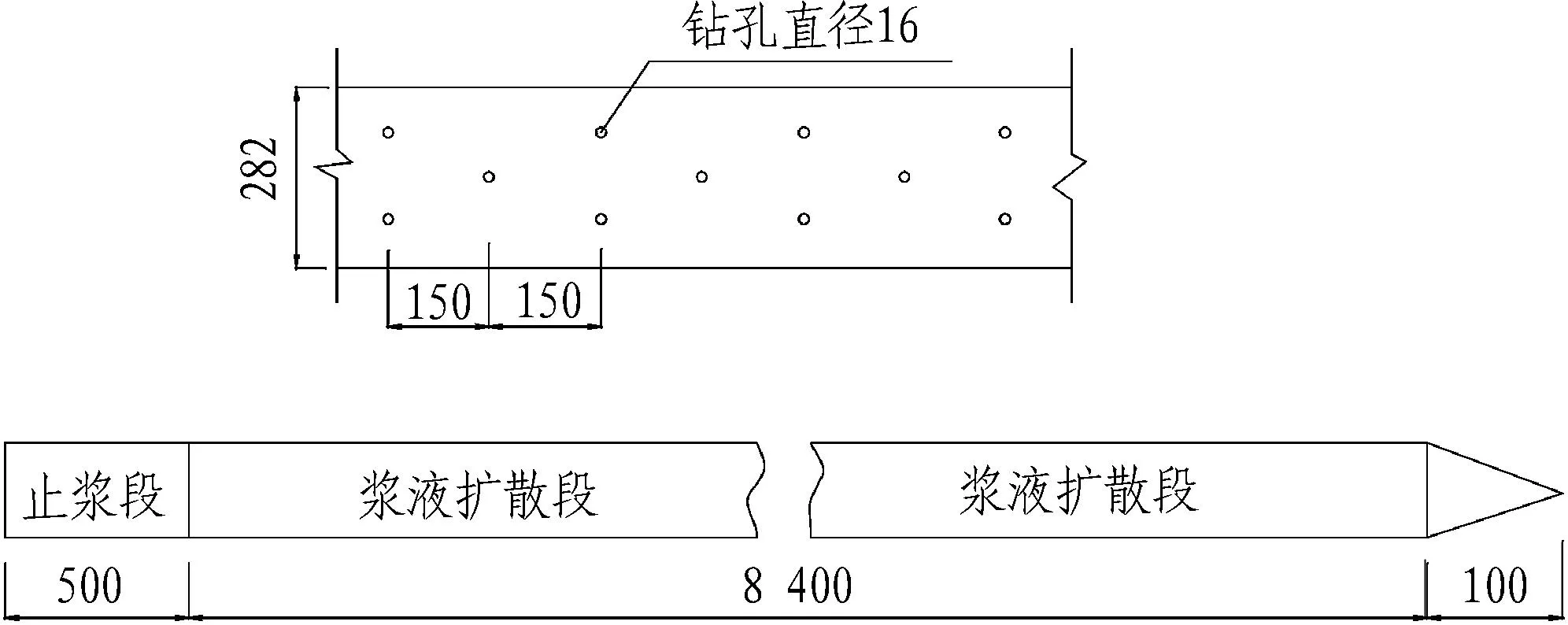

钢架架立后,先施作临时φ42锁脚锚管,长4.5 m,每节点4根。待有施工空间后,中下台阶迅速施工φ89锁脚锚管,钻孔采用液压行走式潜孔钻机,钻孔直径108 mm,孔深9 m。φ89锁脚采用长9 m厚5 mm的无缝钢管,每节点2根,水平向下15°打设,管身施作出浆孔,孔径16 mm,纵向间距15 cm,沿管每环布置2个孔;端头预留0.5 m作为止浆段,要求现场打孔深9.0 m,注浆管外露初期支护面20~35 cm。安装后注浆加固,锁脚与拱架采用18槽钢焊接。φ89锁脚示意图如图13所示。

图13 φ89锁脚示意图(单位:mm)

4.4纵向连接结构

为保证初期支护钢架整体受力,钢架与钢架之间连接由设计φ22钢筋改为20工字钢,工字钢与钢架之间采用满焊,共设置9道,其中上台阶5道,中下台阶各2道。钢拱架布置图及现场安装如图14和图15所示。

图14 钢拱架纵向连接示意图

Fig. 14Sketch diagram of longitudinal connection among steel arch

图15 钢拱架纵向连接结构

4.5径向注浆

本隧道芬纳公式计算软岩塑性范围为5~7 m,采用卡斯特奈公式计算为4~6 m,确定径向注浆加固范围为初期支护轮廓线外6 m。采用长3.5 mφ50钢管,间距环×纵=1.75 m×2.0 m,呈梅花形布置。注浆材料采用快硬硫铝酸盐水泥,注浆压力为1~2 MPa,根据现场实验确定注浆水灰比为0.8。

5 隧道变形控制

软岩大变形隧道的关键工序为隧道的监控量测与分析,本隧道通过围岩变形、围岩压力、钢拱架应力及二次衬砌接触压力等现场监控量测数据分析,及时调整支护参数,控制步距。

5.1监控量测

1)地质和支护状况信息的观察。观察记录工作面的工程地质与水文地质情况,作隧道地质素描,观察开挖面附近初期支护状况,判断围岩和初期支护的可靠性。

2)围岩压力及钢架应力监测。隧道钢架在安装时,同时安装围岩压力盒。

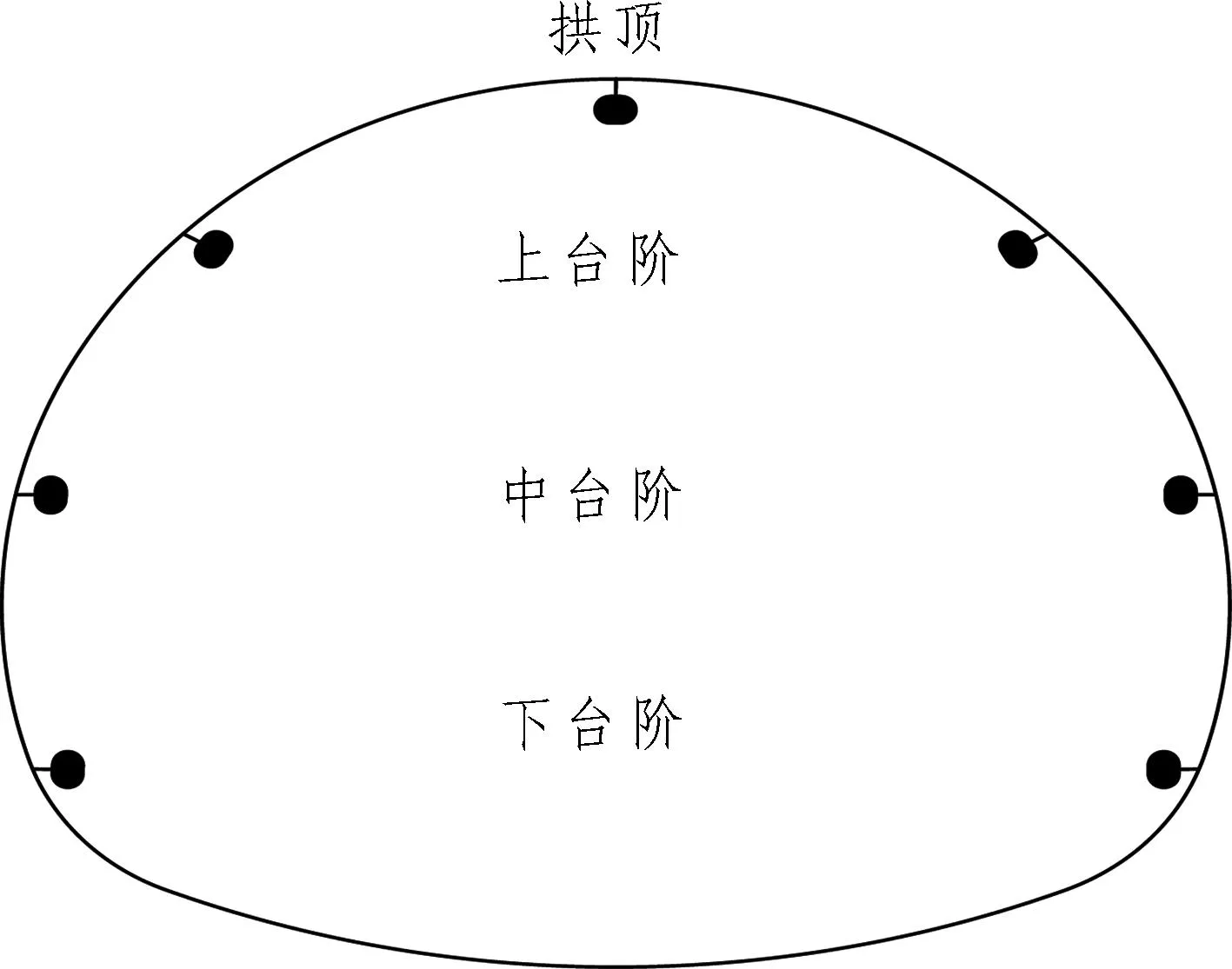

3)拱顶下沉及收敛量测。施工时按分布施工测设水平线,其测点布设如图16所示。

图16 监控量测点布设示意图

5.2变形规律分析及采用措施

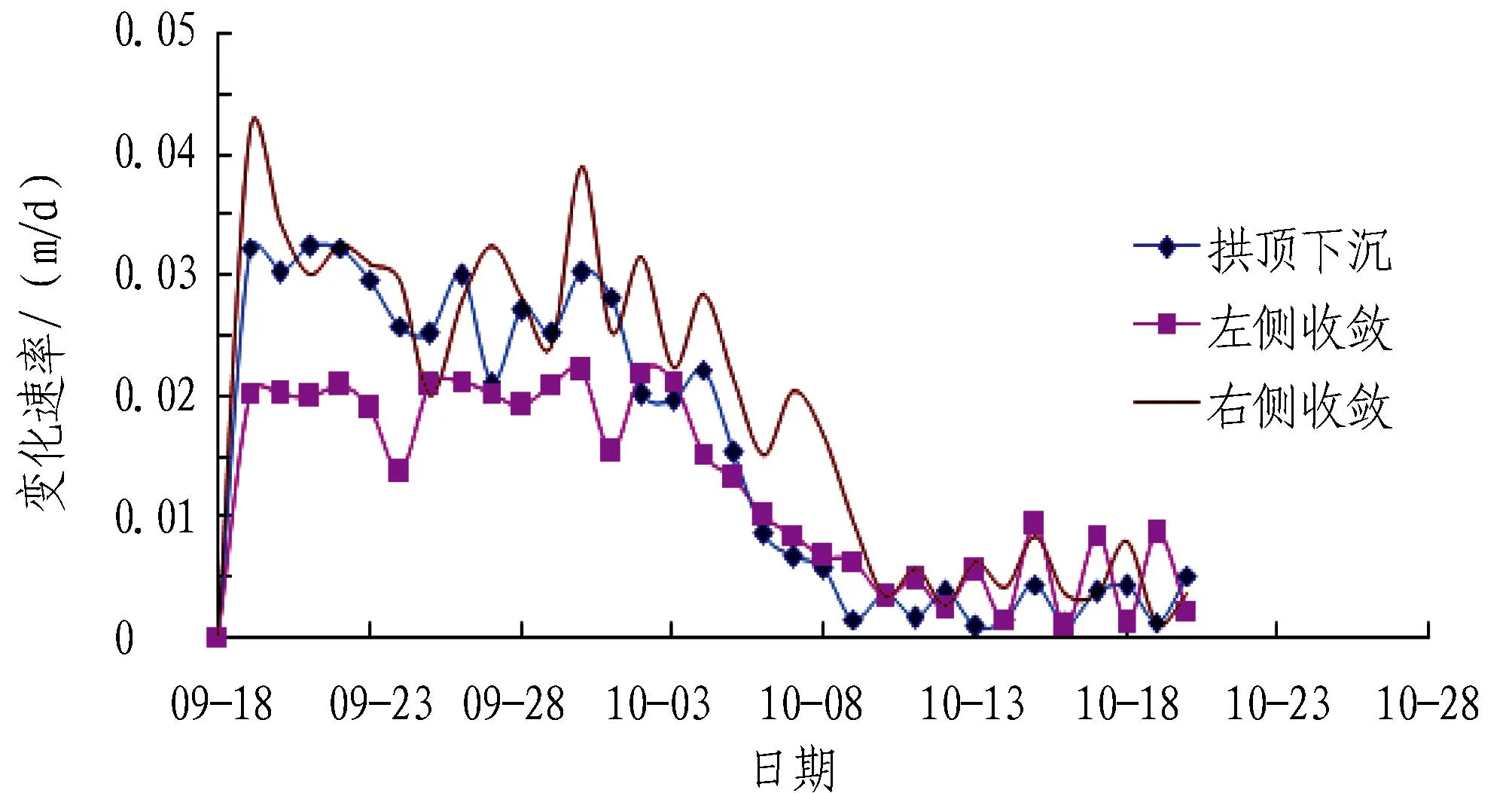

1)本隧道沉降规律为上中台阶开挖时对沉降收敛影响最大,上台阶施工时沉降占总沉降40%,中台阶开挖时沉降占总沉降40%,下台阶及仰拱开挖时沉降占总沉降20%。DK410+230里程断面围岩变形速率时程曲线如图17所示,9月18日上台阶开挖后围岩变形较为平缓,至9月28日中台阶开挖后围岩变形呈递增趋势,9月30日打设φ89锁脚注浆后围岩变形呈下降趋势,10月4日下台阶开挖围岩变形速率略有波动,但10月5日打设φ89锁脚注浆后围岩变形速率继续下降并趋于稳定。隧道开挖后各项措施的施工时间不宜拖延过长,务必在3~5 d将控制变形的措施实施到位,同时快挖快支快封闭,仰拱跟至下台阶,及时封闭成环。

图17 DK410+230里程断面围岩变形速率时程曲线(2012年)

Fig. 17Time-history curves of surrounding rock deformation velocity at cross-section DK410+230 in 2012

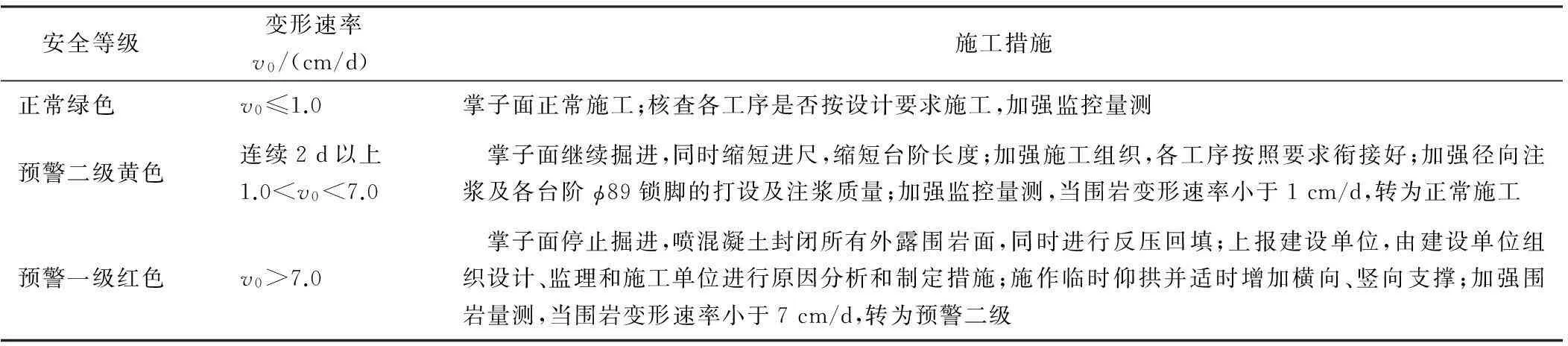

通过建立预警机制确保施工安全,安全等级及控制措施见表1。

表1 安全等级及施工应对措施表

2)围岩压力和接触压力结果均表明右拱腰部位承受很大的围岩变形荷载,结合围岩地层岩性综合分析表明,受围岩流变特性及岩层走向、倾向的影响,围岩主要变形破坏向右拱腰临空面发展,因此对右拱腰的支护结构产生极大的荷载作用,现场采用不对称支护措施,右侧拱腰增加4根N32自进式锚杆,锚杆长8 m。

3)拱架受力满足横截面正应力分布特征,且表现出整体受压,拱架受力对各部分开挖表现敏感,随着开挖拱脚约束解除,其受力迅速发生变化,待下部拱架设立重新建立约束,其受力重新迅速建立平衡。整体上看,上部拱架受力明显大于下部,说明大变形主要发生在拱顶及拱腰部位,监测图如图18和图19所示。

图18 DK411+414里程断面钢支撑应力时程曲线

Fig. 18Time-history curves of steel arch support at cross-section DK411+414

图19 DK411+969二次衬砌右侧边墙接触应力时程曲线

Fig. 19Time-history curve of contact stress on sidewall at cross-section DK411+969

4)随着二次衬砌强度的增加,其承担初期支护产生的接触压力也随之增长,且在二次衬砌施作后8 d内基本达到平稳阶段,此后围岩变形较小,二次衬砌受力缓慢增大,最终达到0.2 MPa左右,隧道围岩变形与支护受力之间的相互作用基本达到平衡。

6 结论与建议

我国铁路的高速发展促使高地应力软岩隧道越来越常见,因此很有必要去总结像兴源隧道这样具有代表高地应力软岩隧道的施工工法和整套的支护参数,为以后的工程实际提供合理安全的施工方案。本文以兴源隧道为背景,对其变形特征、变形规律和支护技术进行分析,得出结论如下。

1)隧道的构造应力造成了高地应力,地层岩性、地层构造、软弱夹层和地下水是围岩产生大变形的重要影响因素。变形速率总量大部分表现为4+4+2(上台阶开挖后变形总量+中台阶开挖后变形总量+下台阶开挖后变形总量)或3+3+3+1(上台阶开挖后变形总量+中台阶开挖后变形总量+下台阶开挖后变形总量+仰拱开挖后变形总量)。施工过程中确定每个台阶开挖后确保各项加强措施如φ89锁脚、径向注浆及R32N高强锚杆需要在3~5 d施工完成,通过措施参与达到控制围岩变形的目的。

2)大变形隧道支护的过程中要根据围岩的变形速率、变形总量灵活运用各项措施,确保支护时间的合理性。及时调整和修正支护措施,根据现场实际情况来选择针对性和适应性的施工技术方案。

3)通过对已完成段的量测数据结合地质情况进行综合分析,预判前方需要预留变形量的大小,围岩变形稳定的时间周期需要多久,从而确定仰拱、二次衬砌的合理施工时间,以此为基准加快现场的施工组织,以达到工序良性循环的目的。为防止二次衬砌受力开裂影响运营期间的安全,应在施工过程中积极研究加强二次衬砌的配筋及厚度。

[1]何满潮,景海河,孙晓明. 软岩工程力学[M]. 北京:科学出版社,2002: 11-12.(HE Manchao,JING Haihe,SUN Xiaoming. Engineering mechanics of soft rock[M]. Beijing:Science Press,2002: 11-12.(in Chinese))

[2]何满潮,景海河,孙晓明. 软岩工程地质力学研究进展[J]. 工程地质学报,2000,8(1):46-62.(HE Manchao,JING Haihe,SUN Xiaoming.Research progress of soft rock engineering geomechanics in Chinese coal mines[J]. Journal of Engineering Geology,2000,8(1):46-62.(in Chinese))

[3]范广勤. 岩石工程流变学[M]. 北京:煤炭工业出版社,1993.(FAN Guangqin. Rock engineering rheology[M]. Beijing :China Coal Industry Publishing House,1993.(in Chinese))

[4]张向东,李永靖,张树光,等. 软岩蠕变理论及其工程应用[J]. 岩石力学与工程学报,2004,23(10):1635-1639.(ZHANG Xiangdong,LI Yongjing,ZHANG Shuguang,et al. Creep theory of soft rock and its engineering application[J]. Chinese Journal of Rock Mechanics and Engineering,2004,23(10):1635-1639.(in Chinese))

[5]范秋雁,朱维申. 软岩最优支护计算方法[J]. 岩土工程学报,1997,19(2):77-83.(FAN Qiuyan,ZHU Weishen. Method of calculating optimum support for soft rock[J]. Chinese Journal of Geotechnical Engineering,1997,19(2):77-83.(in Chinese))

[6]王祥秋,杨林德,高文华. 软弱围岩蠕变损伤机理及合理支护时间的反演分析[J]. 岩石力学与工程学报,2004,23(5):793-796.(WANG Xiangqiu,YANG Linde,GAO Wenhua. Creep damage mechanism and back analysis of optimum support time for soften rock mass[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(5):793-796.(in Chinese))

[7]张志强,关宝树. 软弱围岩隧道在高地应力条件下的变形规律研究[J]. 岩土工程学报,2000,22(6):696-700.(ZHANG Zhiqiang,GUAN Baoshu. Research on the deformation rule of weak rock mass tunnel under high initial geostress[J]. Chinese Journal of Geotechnical Engineering,2000,22(6):696-700.(in Chinese))

[8]孙伟亮.堡镇隧道高地应力顺层偏压软岩大变形段的快速施工技术[J].隧道建设, 2009,29(1): 79-81. (SUN Weiliang. Rapid construction technology for Baozhen Tunnel in heavily deforming soft rock stratum with high ground stress and bedded strata asymmetrical load[J].Tunnel Construction,2009,29(1): 79-81. (in Chinese))

[9]王水善.堡镇隧道软岩高地应力地层大变形控制关键技术[J].隧道建设, 2009,29(2): 227-231. (WANG Shuishan. Key technology to control serious deformations of soft rock stratum with high ground stress: Case study of Baozhen Tunnel [J]. Tunnel Construction,2009,29(2): 227-231. (in Chinese))

[10]邹翀. 高地应力软岩隧道施工变形控制方法试验研究[J].隧道建设, 2012,32(1): 6-10.(ZOU Chong. Trial research on deformation control during tunneling in soft ground with high geo-stress [J]. Tunnel Construction,2012,32(1): 6-10. (in Chinese))

[11]赵福善. 兰渝铁路两水隧道高地应力软岩大变形控制技术[J].隧道建设, 2014,34(6): 547-553. (ZHAO Fushan. Technologies to control serious deformation of soft rocks with high ground stress: Case study of Liangshui Tunnel on Lanzhou-Chongqing Railway [J]. Tunnel Construction,2014,34(6): 547-553. (in Chinese))

[12]唐绍武. 木寨岭隧道大战沟斜井高地应力软岩大变形施工技术[J].隧道建设, 2010,30(2): 209-211. (TANG Shaowu. Case study of large deformation control of dazhangou inclined shaft of Muzhailing Tunnel in soft ground with high ground stress [J]. Tunnel Construction,2010,30(2): 209-211. (in Chinese))

Large Deformation Control Technologies for Soft Rock of Xingyuan Tunnel on Mudanjiang-Suifenhe Railway

XU Song

(China Railway 22nd Bureau Group Co., Ltd., Beijing 100044, China)

Study is made on large deformation of soft rock tunnel with high ground stress located in thin bedded carbonaceous mudstone interbedded sandstone in Northeast China in terms of bench height and length, construction technologies and construction organization. Some conclusions are drawn as follows: 1) The height of top heading is 3.5 m; and single-layer H-steel I25b,φ89 mm pipe roof, longitudinal shaped steel and radial grouting are adopted. 2) The construction principle of rapid excavation, rapid support, rapid close and invert lining timely is adopted. Finally, the deformation of surrounding rocks has been brought under effective control; the construction safety has been guaranteed and the construction schedule has been shortened.

Mudanjiang-Suifenhe Railway; Xingyuan Tunnel; high ground stress; soft rock; large deformation; control technology

2015-06-20;

2016-06-24

徐松(1984—),男,云南昭通人,2010年毕业于北京交通大学,土木工程专业,本科,工程师,现从事隧道工程施工管理工作。E-mail:921773927@qq.com。

10.3973/j.issn.1672-741X.2016.08.016

U 45

B

1672-741X(2016)08-0997-07