地铁暗挖车站多级楔形掏槽微振动爆破参数研究

何 闯, 王海亮

(山东科技大学矿山灾害预防控制省部共建教育部重点实验室, 山东 青岛 266590)

地铁暗挖车站多级楔形掏槽微振动爆破参数研究

何闯, 王海亮

(山东科技大学矿山灾害预防控制省部共建教育部重点实验室, 山东 青岛266590)

为了最大限度减小掏槽区域爆破振动对地表建筑物的影响,以青岛地铁2号线延安路站侧穿166号楼为研究背景,从多级楔形掏槽的减振机制入手,通过理论分析和现场实验,对各级掏槽孔间排距、深度、倾角、个数、单孔装药量及雷管段位分布等各爆破参数进行探讨。结果表明:掏槽振速控制的重点是第2级掏槽及第3级掏槽;第2级掏槽孔与第3级掏槽孔间距不宜大于350 mm,排距不宜大于400 mm;第3级掏槽孔深度宜最大;第2级掏槽孔数目不宜少于5对,第3级掏槽孔数目不宜少于4对;第2级掏槽及第3级掏槽逐孔起爆。可使掏槽爆破振速得到有效控制。

青岛地铁; 暗挖车站; 楔形掏槽; 爆破振动; 爆破参数; 微振动

0 引言

当浅埋隧道采用钻爆法开挖时,爆破施工引起的振动可能会对上方建筑物造成墙体开裂等破坏后果。为最大限度减小爆破振动对建筑物的影响,需严格控制爆破振速。由于掏槽爆破引起的爆破振速最大[1-2],故减小掏槽的爆破振动成为隧道微振动爆破控制的关键。杨年华等[2]将单级楔形掏槽优化为多级复式楔形掏槽,使爆破循环进尺达3.3 m,爆破振速控制在2.5 cm/s以内。但在城市地铁隧道爆破中,2.5 cm/s的振速控制标准常常不能满足要求。张祖远等[3]和王军涛等[4]对大直径中空孔直眼掏槽方式进行了研究和应用,虽然将爆破振速控制在设计允许范围,但其最大爆破循环进尺仅0.7 m,严重影响施工进度。琚振鹏等[5]对比了复式楔形掏槽、短进尺复式楔形掏槽和短进尺大直径中空孔直眼掏槽3种掏槽方式,得出了短进尺大直径中空孔直眼掏槽减振效果最好;但文中所采用的复式楔形掏槽的参数设置不甚合理,从而得出了楔形掏槽减振效果不佳的结论。戴俊等[6]从楔形掏槽破岩机制出发,提出了楔形掏槽爆破参数的计算方法,但由于其参数计算未考虑爆破振速控制,故在地铁隧道爆破中无法直接应用。袁文华等[7]通过相似材料实验,证明了楔形掏槽微差爆破模型炮孔利用率高,爆破块度适中,但是未涉及爆破振速的研究。目前,微振动爆破控制的常用掏槽类型是大直径中空孔直眼掏槽,对楔形掏槽的研究多集中在爆破机制和掏槽效果上,对楔形掏槽微振动爆破参数的研究较少;因此,本文以青岛地铁2号线延安路站侧穿166号楼工程为研究背景,对多级楔形掏槽参数进行理论与现场试验研究。

1 多级楔形掏槽减振机制

多级楔形掏槽掏槽孔起爆顺序为第1级、第2级、第3级……逐级爆破。第1级掏槽孔倾角较小,深度较浅,装药量较少,岩石夹制作用较小,爆破抛掷较易完成,故产生的爆破振动较小。虽然第2级掏槽孔倾角、深度和单孔装药量较第1级掏槽孔的均变大,但第1级掏槽孔爆破产生的槽腔为第2级掏槽孔的爆破提供膨胀空间,第2级掏槽孔产生的未作用于岩石的那部分爆炸能量便于释放,故爆破振动较易控制。在多级楔形掏槽中,槽腔最终深度一般由第2级掏槽孔或第3级掏槽孔的深度决定,故第2级掏槽孔或第3级掏槽孔深度和单孔装药量最大。第3级掏槽孔爆破时已存在第2级掏槽孔爆破后形成的较大的槽腔,槽腔为其爆破提供了第2自由面,故爆破振动容易控制。为了更好地扩大槽腔体积,第3级掏槽孔的倾角应大于第2级掏槽孔。同理,后续爆破的掏槽孔倾角较第3级掏槽孔倾角适当加大,由于槽腔基本成型,故后续爆破掏槽孔的深度及单孔装药量较第2和第3级掏槽孔减小,爆破振动易于控制。

2 工程概况

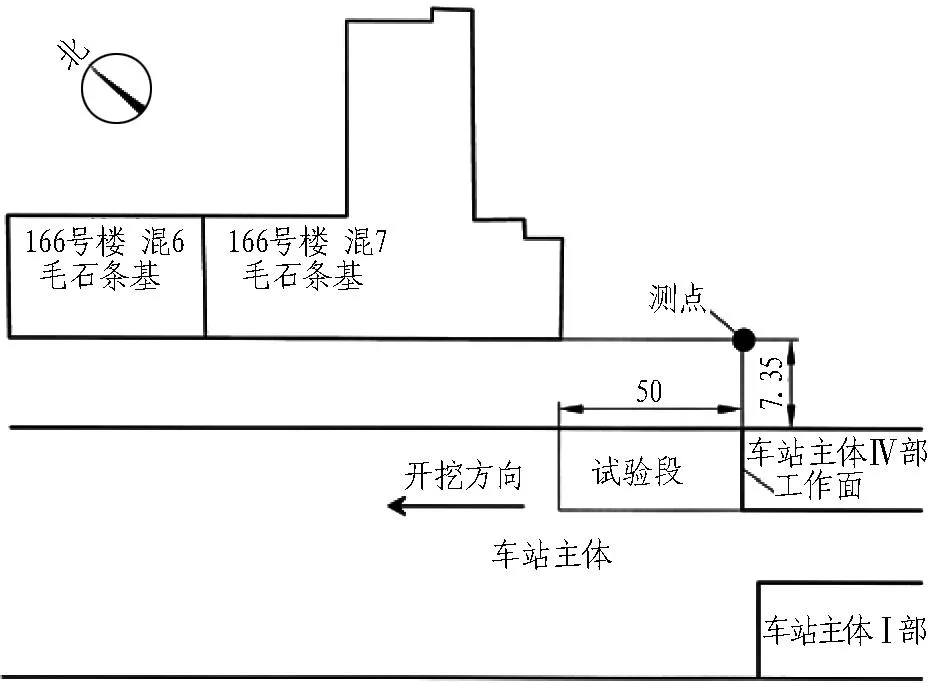

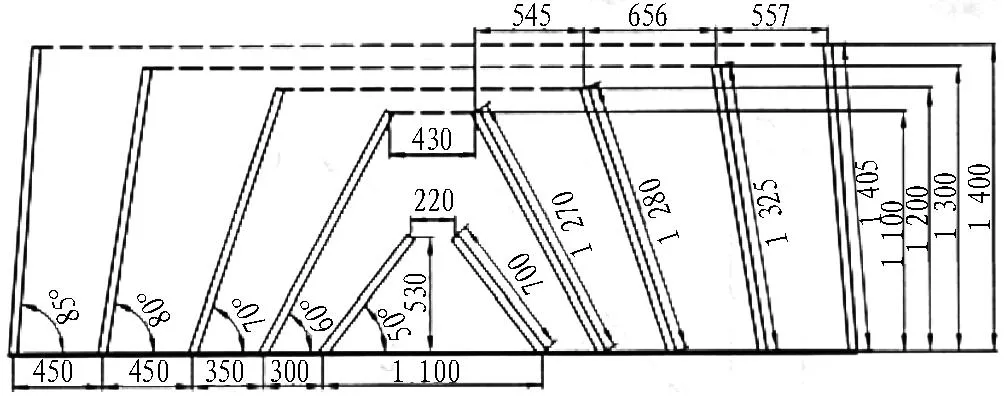

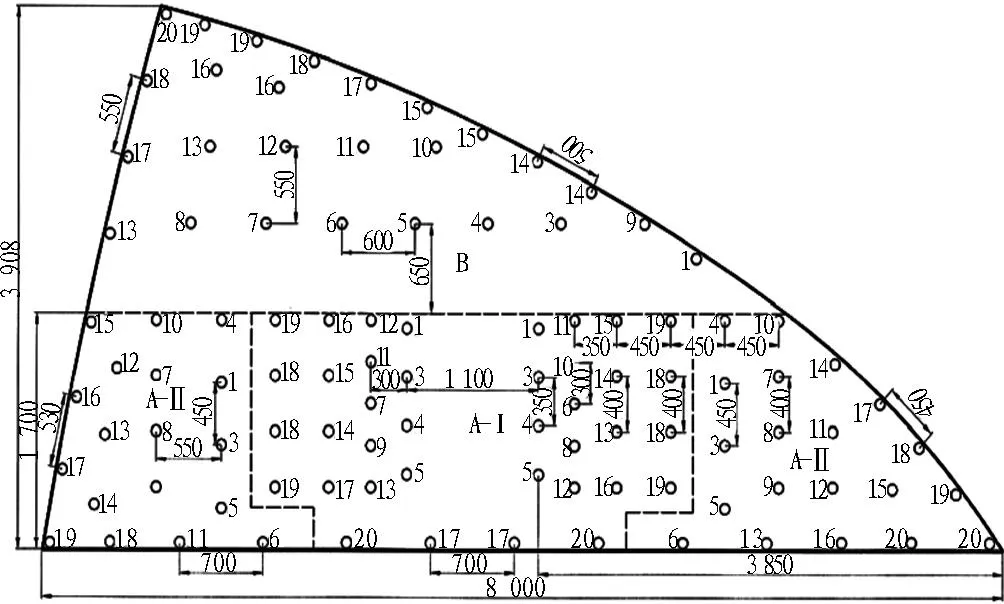

青岛地铁2号线延安路站总体为暗挖单拱双层结构,采用双侧壁导坑法施工。其中车站主体Ⅳ部上台阶开挖断面宽8.0 m,高3.9 m,断面面积19.5 m2,围岩等级Ⅳ~Ⅴ级,Ⅳ部上台阶掏槽区距离166号楼的直线距离约为23 m。166号楼为毛石条基,7层(部分为6层)砖混结构,抗震性差,要求控制振速0.5 cm/s。Ⅳ部上台阶距离166号楼50 m处作为试验段起始点,进行爆破设计调整,采用2台TC-4850测振仪监测振速,测点与掌子面在一条线上。测点与Ⅳ部上台阶平面位置关系见图1。施工现场采用YT-28型气腿式凿岩机钻孔,雷管采用第1系列毫秒延期导爆管雷管,炸药采用2号岩石乳化炸药。

3 多级楔形掏槽参数的确定

3.1各级掏槽孔间排距

爆破振速、围岩等级、隧道断面尺寸及掏槽区面积等因素决定了各级掏槽孔间排距大小。目前,斜眼掏槽的炮孔间距还没有较好的理论计算公式,大多依照经验参数取值[8]。从前期施工经验可知,当振速控制在0.5 cm/s以内,需要保护的建筑物距爆心距离不超过25 m时,第1级掏槽孔间距不宜大于1.1 m,第2级掏槽孔与第1级掏槽孔、第3级掏槽孔与第2级掏槽孔间距不宜超过0.4 m。第2级掏槽、第3级掏槽爆破后的槽腔基本成型,后续爆破的掏槽孔存在2个自由面,其间距可适当加大至0.45 m。

图1 测点与Ⅳ部上台阶平面位置图(单位:m)

Fig. 1Relationship between blasting vibration monitoring point and top heading of part Ⅳ (m)

由文献[9]可知,在掏槽设计时,主要以柱状装药在介质中产生的裂隙圈大小为依据确定掏槽孔排距,而裂隙圈的半径约为装药半径的10~15倍[10],本工程的掏槽孔半径为21 mm,故裂隙圈半径为210~315 mm。针对本工程0.5 cm/s的振速要求,必须缩小掏槽孔排距。结合现场施工经验,只有当排距缩小至500 mm以下时,振速才满足要求。结合第1节中所述的多级楔形掏槽机制,第1、2、3、4、5级掏槽孔排距分别为350、300、350、400、450 mm。

3.2各级掏槽孔深度及倾角

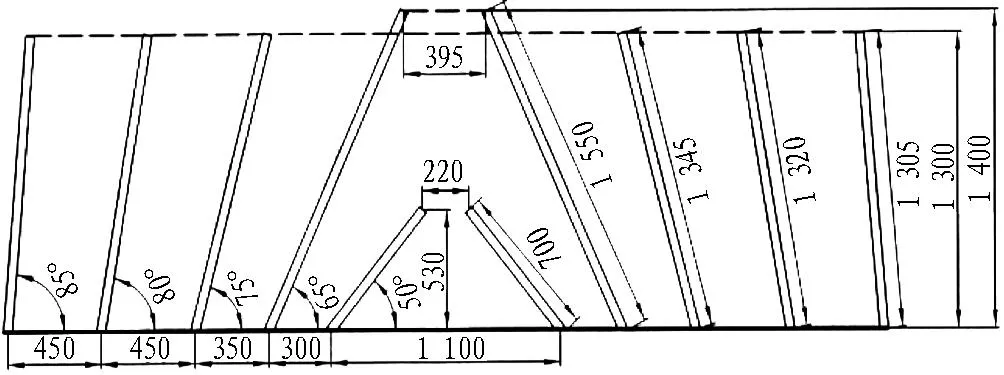

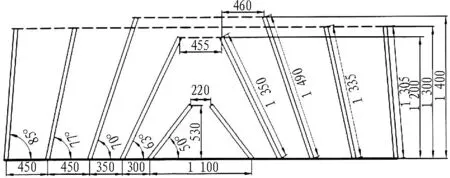

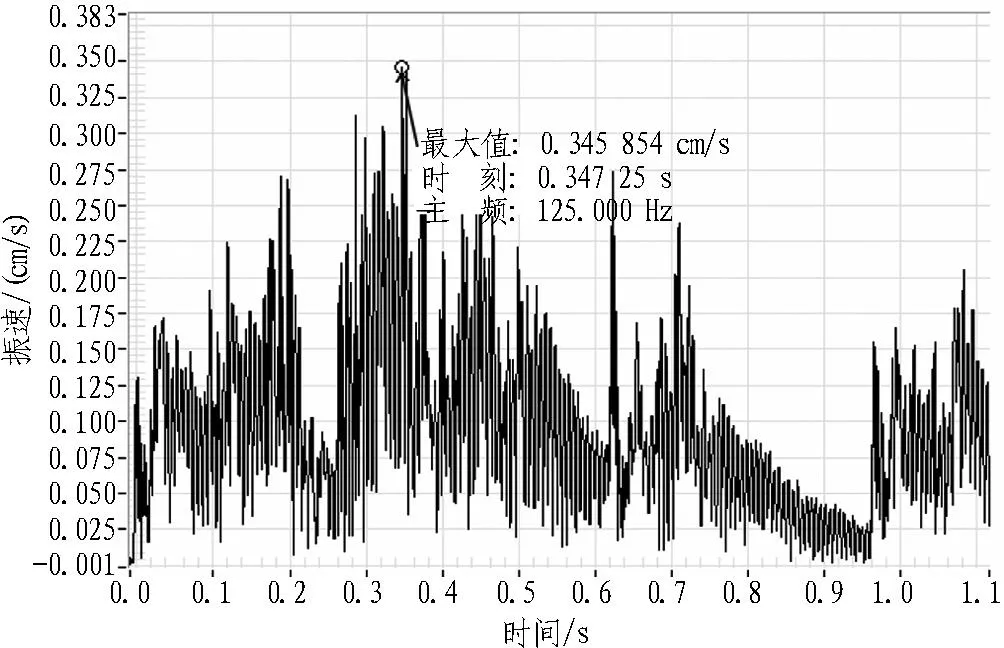

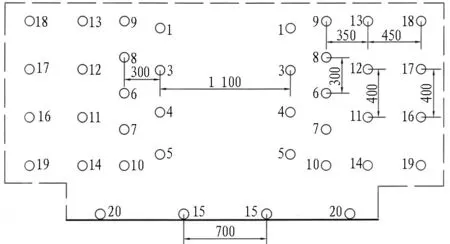

掏槽孔深度直接决定了爆破循环进尺。本工程格栅拱架间距为0.5 m,结合振速控制为0.5 cm/s,故将爆破进尺定为1.1 m。根据工程前期经验,炮孔利用率为90%以上,故辅助眼深度定为1.2 m。一般而言,掏槽孔比辅助眼深100~300 mm[11]。由于第2级掏槽孔或第3级掏槽孔深度决定槽腔深度,故第2级掏槽孔或第3级掏槽孔深度较其他掏槽孔深。本工程试验了2种类型的掏槽孔深度,图2为第2级掏槽孔深度决定槽腔深度,即第2级掏槽孔深度最大,对应振速曲线见图3;图4为第3级掏槽孔深度决定槽腔深度,对应振速曲线见图5。为便于对比,利用Blasting Vibration Analysis软件,将X、Y、Z3个方向的爆破振速进行矢量合成,图3和图5为合振速曲线。由图3可知,当第2级掏槽孔深度决定槽腔深度时,第2级掏槽的爆破振速最大,超过0.5 cm/s。分析可知,由于第1级掏槽爆破后形成的槽腔较小,当第2级掏槽孔深度最大时,第2级掏槽需爆破的岩石量大,岩石夹制作用大,故振速较大;由于第2级掏槽爆破后槽腔进一步扩大,当第3级掏槽孔深度最大时,槽腔成型较容易,岩石夹制作用较小,振速容易控制。

图2 第2级掏槽孔深度最大时各掏槽孔布置图(单位:mm)

Fig. 2Arrangement of cut eyes with maximum depth of Level 2 cutting (mm)

图3 第2级掏槽孔深度最大时对应的爆破振速3矢量合成图

Fig. 3Three vectogram of blasting vibration velocity vs. Level 2 cutting with maximum depth

图4 第3级掏槽孔深度最大时各掏槽孔布置图(单位:mm)

Fig. 4Arrangement of cut eyes with maximum depth of Level 3 cutting (mm)

掏槽孔倾角决定了孔底间距和每级掏槽孔抛掷的岩石量。合理的掏槽孔倾角应使掏槽孔爆破后孔底形成的裂隙圈连通,确保槽腔内岩石与周围岩石分离,且抛出工作面,从而形成楔形槽腔。故掏槽孔的孔底间距应小于孔内炸药爆炸后形成的裂隙圈直径。对称的掏槽孔孔底间距依据式(1)计算。

d=S-2Lb·cosθ。

(1)

式中:S为掏槽孔间距; Lb为掏槽孔长度; θ为掏槽孔倾角; d为孔底间距。

图5 第3级掏槽深度最大时对应的爆破振速3矢量合成图

Fig. 5Three vectogram diagram of blasting vibration velocity vs. Level 3 cutting with maximum depth

当孔底间距过大时,槽腔底部会呈现驼峰形,即“鼓肚”现象。图6的掏槽孔布置易造成“鼓肚”现象,图7为爆破现场“鼓肚”现象。因为掏槽深度由第5级掏槽决定,而第2级掏槽与第3级掏槽、第3级掏槽与第4级掏槽、第4级掏槽与第5级掏槽的孔底间距均超过500 mm,所以槽腔底部岩石无法顺利抛出,造成“鼓肚”现象。在下一个爆破循环时,由于掏槽区厚度大,极易超振。

图6 造成“鼓肚”的各掏槽孔布置图(单位:mm)

图7 爆破现场“鼓肚”现象

根据第1节中所述多级楔形掏槽的原理,各级掏槽孔深度及倾角如下:第1级掏槽孔深度680 mm,倾角50°;第2级掏槽孔深度1 350 mm,倾角63°;第3级掏槽孔深度1 490 mm,倾角70°;第4级掏槽孔深度1 330 mm,倾角77°;第5级掏槽孔深度1 310 mm,倾角85°。

3.3各级掏槽孔个数及单孔装药量

掏槽孔个数与单孔装药量密切相关,当掏槽孔个数较多时,单孔装药量便会减少,爆破振速相应降低,但掏槽孔个数越多,工人劳动量越大,施工效益无法保证。掏槽孔与个数装药量的关系依据经验公式(2)确定。

(2)

式中:Q为单个掏槽孔装药量,kg; S为槽腔平均横断面积(掏槽孔深度方向),m2; Lb为掏槽孔长度,m; N为装药掏槽孔个数; q为炸药单耗,kg/m3。据统计表明:当 f=4~6时,q=2.5kg/m3; 当f=6~8时,q=3.5kg/m3。本次爆破的掏槽区域围岩等级为Ⅳ级即坚固性系数f=6,q取3kg/m3。

综合第1节中所述机制和现场实践经验,第1级掏槽设置4对,第2级掏槽设置5对,第3、4、5级掏槽均设置4对。

单孔装药量必须考虑爆破振速的控制要求。依据萨道夫斯基公式对单段最大起爆药量进行理论计算。

(3)

式中:R为爆源与需要保护的建筑物之间的距离,本工程R=23m; Qmax为炸药量,kg,延时爆破为最大一段药量; v为保护对象所在地质点振动安全允许速度,本工程为0.5cm/s; K、α为与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数。根据工程前期数据利用最小二乘法对K、α回归,得出本工程K=220,α=1.8。

经计算得出,Qmax=0.478kg。故单孔装药量不能超过0.478kg。将第3.1节中各级掏槽孔的间排距、第3.2节中各级掏槽孔深度、孔底间距及第3.3节中各级掏槽孔个数分别代入式(3)计算各级掏槽孔单孔装药量。

第1级掏槽:S=(1.1+0.27)÷2×0.35×3=0.719m2;Lb=0.68×sin50°=0.521m,N=8,q=3,计算得出Q=0.141kg,结合现场装药方便,取Q=0.15kg。第2级掏槽:理论计算同第1级掏槽,得Q=0.358kg,结合现场爆破经验,单孔装药量Q取0.35kg。第3级掏槽:理论计算得出Q=0.419kg,根据前期爆破经验,调整为Q=0.4kg。第4级掏槽及第5级掏槽的岩石夹制作用较小,根据前期爆破经验,单孔装药量均为0.3kg。

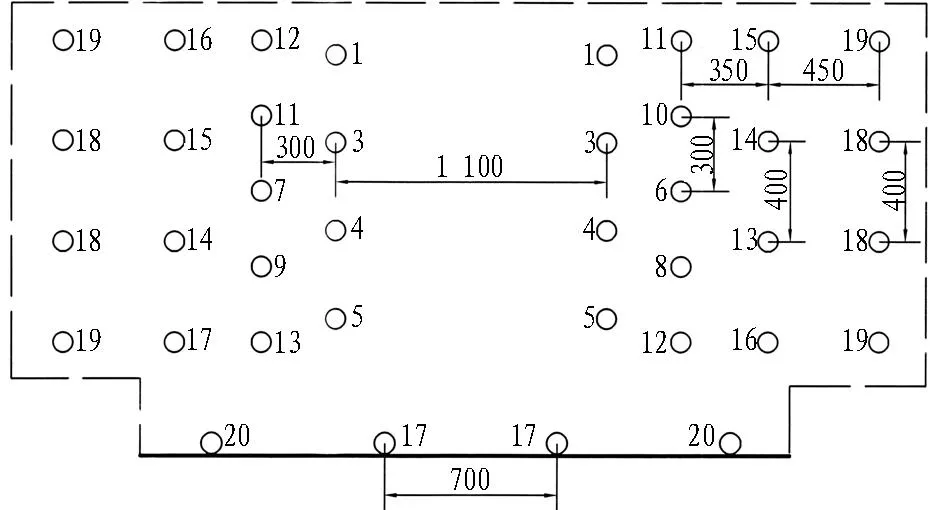

3.4各级掏槽孔雷管段位

一般认为,楔形掏槽应尽量使成对的掏槽孔同时起爆才能获得较好的掏槽效果[12]。但同时起爆掏槽孔时,单段最大起爆药量必然增加,爆破振速不能较好地控制。由第3.3节可知,第2级掏槽单孔装药量为0.35 kg,而单段最大允许起爆药量为0.478 kg,若对称起爆第2级掏槽,则爆破振速超过0.5 cm/s。图8为对称起爆掏槽孔的雷管布置,图中阿拉伯数字为雷管段位,对应的合振速曲线为图9。

图8 第2级掏槽与第3级掏槽对称起爆的雷管布置(单位:mm)

Fig. 8Arrangement of detonator when Level 2 cutting and Lever 3 cutting symmetrically blasting (mm)

图9 第2级掏槽和第3级掏槽对称起爆的合振速曲线

Fig. 9Amalgamative vibration velocity when Level 2 cutting and Lever 3 cutting symmetrically blasting

由图9可知,在对称起爆时,从第6~14段雷管的振速均超过0.5 cm/s,因此,必须对第2和第3级掏槽逐孔起爆,降低掏槽爆破的单段最大起爆药量。由文献[13]可知,自由面数量对爆破振动强度的影响非常明显。3个自由面爆破的振动速度是2个自由面爆破的1/3~2/3,是单个自由面爆破的1/6~1/3。由于第4和第5级掏槽及辅助眼爆破时已存在槽腔和工作面2个自由面,岩石夹制作用比只有1个自由面小,在相同的单段装药量爆破时产生的爆破振速较小,故第4和第5级掏槽孔对称起爆。

由于雷管段别的限制,故应用“孔外3段雷管延期”技术,逐孔起爆第2级掏槽、第3级掏槽的雷管,如图10所示,爆破网络见图11,图12为对应的合振速图。

图10 逐孔起爆的雷管布置图(单位:mm)

图11 孔外3段延期的爆破网络

Fig. 11Blasting network out-hole 3-section extension detonator blasting

图12 孔外3段雷管延期的合振速曲线

Fig. 12Amalgamative vibration velocity of out-hole 3-section extension detonator blasting

4 多级楔形掏槽爆破的应用

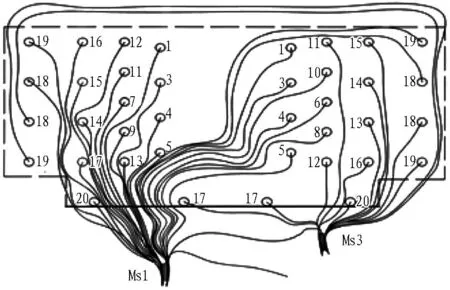

上台阶炮孔布置见图13。上台阶共计炮孔103个,分2次起爆,采用多级楔形掏槽,循环进尺1.2 m。开挖断面面积19.5 m2,耗药总量29.65 kg(其中各级掏槽孔单孔装药量见第3.3节;A区域周边眼、辅助眼和底板眼单孔装药量0.3 kg;B区域辅助眼及周边眼单孔装药量0.25 kg),炸药单耗1.33 kg/m3。起爆顺序如下:第1炮起爆A-Ⅰ、A-Ⅱ区域,之间用 20段雷管进行孔外延期;第2炮起爆B区域,13~19段应用“孔外3段延期”技术,实现逐段起爆。通过现场试验确定多级楔形掏槽爆破参数后,车站Ⅳ部下穿166号楼的钻爆开挖工程都应用此掏槽方式进行。现场振动监测表明,在共计20个爆破循环中,爆破振速基本控制在 0.25~0.43 cm/s,炮孔利用率达95%,爆破块度适中。证明了该掏槽方式及爆破参数的可行性。

图13 上台阶炮孔布置(单位:mm)

5 结论与建议

在隧道爆破中,掏槽爆破的效果决定着后续辅助眼及周边眼的爆破质量,同时,一般认为掏槽爆破产生的振动最大。因此,如何控制好掏槽爆破的振动是实现微振动爆破技术的关键。本文就多级楔形掏槽的爆破参数进行了理论和试验分析,得出结论与建议如下:

1)多级楔形掏槽可有效降低掏槽区的爆破振速,同时,相比较大直径中空孔直眼掏槽,多级楔形掏槽不仅减少了炮孔个数,而且加大了爆破循环进尺。本工程在掏槽区距离需保护的建筑物约23 m,控制爆破振速0.5 cm/s的情况下,采用多级楔形掏槽将爆破循环进尺提高到1.2 m,且炮孔利用率达95%。

2)根据多级楔形掏槽机制可知多级楔形掏槽振速控制的重点是第2级掏槽和第3级掏槽。本工程实践证明,当控制振速0.5 cm/s且距离需爆破的建筑物约23 m时,第2级掏槽孔与第1级掏槽孔、第3级掏槽孔与第2级掏槽孔间距不宜超过0.4 m。各级掏槽孔排距不应超过炸药爆炸形成的岩石裂隙圈直径。

3)各级掏槽孔倾角从第1级掏槽到第5级掏槽逐渐变大,同时应满足相邻掏槽孔孔底间距小于炸药爆炸形成的岩石裂隙圈直径。各级掏槽孔深度以第3级掏槽孔深度最大时掏槽区减振效果最佳。

4)本工程实践证明,当振速控制严格时,第2级掏槽和第3级掏槽应采用逐孔起爆技术,当延期雷管的段别不足时,可采用“孔外3段雷管延期”技术。而依据萨道夫斯基公式计算第4和第5级掏槽及后续起爆辅助眼的单段最大起爆药量时,应考虑槽腔作为第2自由面的减振作用,可依据现场爆破经验适当增加第4和第5级掏槽及后续起爆辅助眼的单段最大起爆药量。

5)本文对于多级楔形掏槽微振动爆破参数的研究,是依据现场试验的结果而得出结论,因而存在一定的局限性,且对多级楔形掏槽机制的研究不够深入。故后续研究可通过数值模拟方法对多级楔形掏槽各参数进行研究,进一步验证现场试验结果,对不同振速要求、围岩等级及爆破进尺的多级楔形掏槽爆破参数进行量化,以期更好地指导工程实践。

[1]陈杰,宋宏伟,沈志永,等.下穿居民区隧道施工爆破振动控制的实践[J].三峡大学学报(自然科学版),2011,33(1): 55-57.(CHEN Jie,SONG Hongwei,SHEN Zhiyong,et al.Practice of construction blasting vibration control for tunneling under residential area[J].Journal of China Three Gorges University(Natural Sciences),2011,33(1): 55-57.( in Chinese))

[2]杨年华,张志毅.隧道爆破振动控制技术研究[J].铁道工程学报,2010(1):82-86.(YANG Nianhua,ZHANG Zhiyi.Research on the control technology for tunnel blasting vibration[J].Journal of Railway Engineering Society,2010(1): 82-86.(in Chinese))

[3]张祖远,王海亮.大直径中空孔直眼掏槽微振动爆破参数研究[J].隧道建设,2015,35(2): 174-179.(ZHANG Zuyuan,WANG Hailiang.Study of micro-vibration blasting parameters of large-diameter empty-hole parallel cut[J].Tunnel Construction,2015,35(2): 174-179.( in Chinese))

[4]王军涛,王海亮,杨庆.城市硬岩隧道减振爆破直眼掏槽技术应用及实践[J].隧道建设,2014,34(6): 564-568.(WANG Juntao,WANG Hailiang,YANG Qing.Case study of parallel cut in vibration-reducing blasting of hard rock tunnel in urban area[J].Tunnel Construction,2014,34(6): 564-568.(in Chinese))

[5]琚振鹏,王海亮,张亮.基于三种不同爆破方案侧穿建筑振动控制研究[J].勘察科学技术,2015(1): 6-11.(JU Zhenpeng,WANG Hailiang,ZHANG Liang.Study of vibration control based on three different blasting schemes about passing through building from the side[J].Site Investigation Science and Technology,2015(1): 6-11.(in Chinese))

[6]戴俊,杜晓丽.岩石巷道楔形掏槽爆破参数研究[J].矿业研究与开发,2011,31(2):90-93,104.(DAI Jun,DU Xiaoli.Research on blasting parameters of wedge-shaped cutting for rock tunnel driving[J].Mining Research and Development,2011,31(2):90-93,104.(in Chinese))

[7]袁文华,马芹永,黄伟.楔形掏槽微差爆破模型试验与分析[J].岩石力学与工程学报,2012,31(增刊1):3352-3356.(YUAN Wenhua,MA Qinyong,HUANG Wei.Model experiment and analysis of wedge-shaped cutting millisecond blasting[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(S1): 3352-3356.(in Chinese))

[8]余永强,王超,褚怀保,等.硬岩巷道中深孔爆破掘进复楔形掏槽试验研究[J].爆破,2013,30(2): 95-99.(YU Yongqiang,WANG Chao,CHU Huaibao,et al.Duplex wedge cutting on mid-depth borehole tunneling blasting in hard rock[J].Blasting,2013,30(2): 95-99.(in Chinese))

[9]张德琦,田会礼.岩巷中深孔爆破合理掏槽型式的确定[J].煤矿安全,2005,36(5):30-32.(ZHANG Deqi,TIAN Huili.Determination of rational undermining form of gun-drilling detonation in hard tunnel[J].Safety in Coal Mines,2005,36(5):30-32.(in Chinese))

[10]戴俊. 柱状装药爆破的岩石压碎圈与裂隙圈计算[J].辽宁工程技术大学学报(自然科学版),2001, 20(2): 144-147.(DAI Jun. Calculation of radii of the broken and craked areas in rock by a long charge explosion[J]. Journal of Liaoning Technical University(Nature Science), 2001,20(2): 144-147.( in Chinese))

[11]张江涛.大安山岩石巷道掘进爆破实验研究[D].辽宁:辽宁工程技术大学,2002.(ZHANG Jiangtao.The study of explosion experiment on rock tunnel excavation in Daanshan Mine[D].Liaoning:Liaoning Technical University,2002.(in Chinese))

[12]杨年华,张志毅,邓志勇,等.硬岩特长隧道快速爆破掘进技术研究与实践[J].中国铁道科学, 2001,22(3): 41-46.(YANG Nianhua,ZHANG Zhiyi,DENG Zhiyong,et al.The quick tunnelling technology for the longest tunnel in hard rock[J].China Railway Science,2001,22(3): 41-46.(in Chinese))

[13]张建平.自由面数量对爆破振动规律影响实验研究[J].现代矿业,2009(7): 46-48.(ZHANG Jianping.Experimental research on effects of free surface quantity on blasting vibration laws[J].Modern Mining,2009(7): 46-48.(in Chinese))

Study of Micro Vibration Blasting Parameters of Multilevel Wedge-cutting of Mined Metro Station

HE Chuang, WANG Hailiang

(Key Laboratory of Mine Disaster Prevention and Control, Shandong University of Science & Technology,Qingdao266590,Shandong,China)

The vibration reduction mechanism of multilevel wedge cutting used in Yananlu Station side crossing Building No. 166 on Line No. 2 of Qingdao Metro is studied; the blasting parameters, i.e. row spacing, depth, angle, number, and charge volume of wedge cutting and arrangement of detonator are analyzed and tested, so as to minimize the influence of blasting on the existing buildings on ground surface. The results show that: 1) The Level 2 cutting and Level 3 cutting are the keys. 2) The spacing among blasting holes should not be larger than 350 mm and the row spacing should not be larger than 400 mm. 3) The depth of Level 3 cutting should be the largest. 4) The amount of Level 2 cutting should larger than 5 pairs; the amount of Level 3 cutting should larger than 4 pairs. 5) The Level 2 cutting and Level 3 cutting should be detonated hole by hole. The analytical results can effectively control the blasting vibration.

Qingdao Metro; mined Metro station; wedge cutting; blasting vibration; blasting parameters; micro vibration

2015-06-11;

2016-07-19

山东科技大学研究生科技创新基金项目(YC150304)

何闯(1990—),男,河北邯郸人,山东科技大学采矿工程专业在读硕士,研究方向为隧(巷)道爆破和隧(巷)道支护等。E-mail:584650078@qq.com。

10.3973/j.issn.1672-741X.2016.08.008

U 45

A

1672-741X(2016)08-0941-06