小型涡轮分子泵静叶片冲压成型技术*

蔡飞飞 任 违

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

小型涡轮分子泵静叶片冲压成型技术*

蔡飞飞任违

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

在静叶片原成型工艺的基础上,通过设计静叶片冲裁折弯成型模具,一次完成静叶片的折弯成型,大大提高了加工效率。最后,通过试验验证了该方法能很好地完成静叶片折弯成型,证明了该方法的有效性和可行性。

涡轮分子泵; 静叶片; 模具; 成型

分子泵作为获得洁净真空环境的重要设备在现代工业中得到了越来越广泛的应用,高速、小型化是其发展方向之一,最高转速达到90 000 r/min[1]。目前,涡轮分子泵已经成为质谱分析、真空检漏、高能束焊接、半导体制造等方面的关键部件,用于获得洁净的高真空环境[2]。静叶轮作为分子泵的关键部件,与动叶轮一起形成相向运动,将气体分子从高真空区“驱赶”至低真空区。静叶片的加工成型是分子泵零部件加工中的一项关键技术,文献[2]中采用车削外形和微细立铣刀加工叶片轮廓,然后用如图1所示的角度样板,手工施压单叶片折弯成型。

但是,按照文献[2]中单片折弯的方法进行手工折弯,发现叶片倾角一致性误差达3°~4°,叶片扭转角度和角度一致性难以有效地进行控制,并且加工效率低,劳动强度大。本文在静叶片单片折弯成型工艺的基础上,设计冲压成型模具,在一次冲压下完成所有叶片的成型,大大提高了加工效率,减轻了劳动强度。

1 静叶片冲压模具设计

1.1静叶片结构与加工方法

静叶片的材料为防锈铝合金,叶片扭转角度为26°,叶片边框厚度为1 mm,属于典型的薄壁型弱刚性零件。零件环槽区域的厚度仅为0.3 mm,在区域内分布15个叶片,叶片轮廓复杂精细。静叶片的结构如图2所示。

改进后静叶片加工方法:首先车削外形和铣削厚度0.3 mm的环槽区域,然后设计专用冲压模具一次冲压完成叶片的切缝和折弯成型,从而避免了采用微细立铣刀加工叶片轮廓和手工折弯叶片。

1.2设计概述

根据静叶片的结构特点设计叶片整体折弯成型模具,模具包括上模座、下模座、压边圈、支撑圈、冲头、限位块、导向部分以及弹簧等零部件。静叶片整体冲压过程为:首先将静叶片放置在支撑圈上,上模下行,压边圈首先接触并压紧工件,上模继续下行,两对26°角度冲头接触剪开工件,限位块接触压边圈上端面,压边圈和支撑圈压紧工件一起向下运动直到两组冲头完全接触,完成静叶片的一次冲压成型。冲压模具简图如图3所示。

1.2.1冲裁间隙的确定

冲裁间隙对冲裁件质量有重要的影响,还影响模具寿命、卸料力、推件力和冲裁件的尺寸精度。国家标准冲裁间隙GB/T16743-1997根据冲裁件尺寸精度、剪切面质量、模具寿命和力能消耗等主因素,将金属材料冲裁间隙分为3种类型,即Ⅰ类(小间隙)、Ⅱ类(中等间隙)和Ⅲ类(大间隙)[3]。Ⅰ类(小间隙)的模具冲裁力较大,适用冲件断面质量、尺寸精度要求高时,冲模寿命较短。对于材料5A06,冲裁间隙取为厚度t的3.5%~6.0%,静叶片厚度0.3 mm,冲裁间隙可以取为0.010 5~0.018 mm。

1.2.2冲裁力计算

计算冲裁力的目的是为了合理地选用冲压设备、设计模具和检验模具的强度。压力机的吨位必须大于所计算的冲裁力,斜刃口冲裁力可按下式计算,减力程度与斜刃高度h、斜刃角φ有关,即:

Fx=kFp

(1)

式中:k为减力系数;Fp为平刃口冲裁力,N。

Fp=tLτ

(2)

式中:L为冲裁周边总长,mm;t为材料厚度,mm;τ为材料抗剪强度,MPa。

静叶轮冲裁区域的材料厚度t=0.3 mm,单个叶片冲裁长度L=17.68 mm,5A06铝板的剪切强度为τ=210 MPa,取减力系数k=0.8。根据式(1)、(2)计算静叶轮冲裁力的大小,Fx=0.8×0.3×17.68×210×15(片)=13.37 kN。因此,额定压力20 kN压力机可以满足使用要求。

1.3模具结构设计

冲头是整个折弯模具中的关键部件,它直接决定了成型后叶片的扭转角度。因此,冲头必须在整个模具结构中定位可靠,采用腰形凸台与上、下模座的腰形凹槽间隙配合,并用M3螺钉拉紧来保证冲头的定位。其三维结构如图4所示。

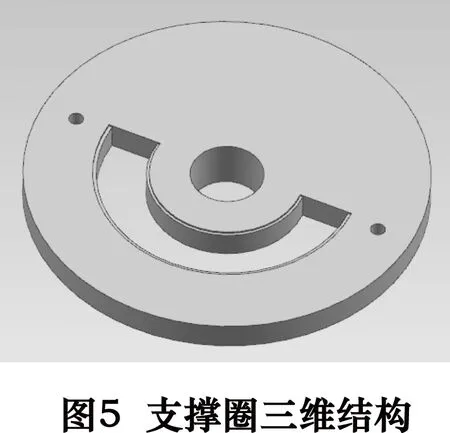

在冲压过程中,静叶片必须具有可靠的定位,否则会造成冲压后的工件报废。根据静叶片的半圆结构,利用叶片两直边在支撑圈上定位,支撑圈结构如图5所示。

折弯模具是靠上模的上下运动完成静叶片的折弯成型,因此要有合适的导向装置,保证上模运动后顺利完成叶片的成型。另外,在模具结构中必须有限位装置对支撑圈的最低位置进行限制,这样才能保证叶片成型后不会有“上拱”的趋势。根据上述静叶片整体折弯模具的原理和部分重要结构的三维设计,完善该模具的三维结构如图6所示。

2 冲压试验

根据静叶片冲压模具的三维结构,加工出该模具,并利用模具进行静叶片的冲压试验。首先将车削成型的静叶片放置在支撑圈的凹槽上,上模下行直到两组角度冲头完全接触。松开上模后,弹簧将上模自动弹起,即可取出工件。冲压工艺稳定后冲压成型的产品合格率达100%。冲压模具的实物图以及折弯成型后的静叶片如图7所示。

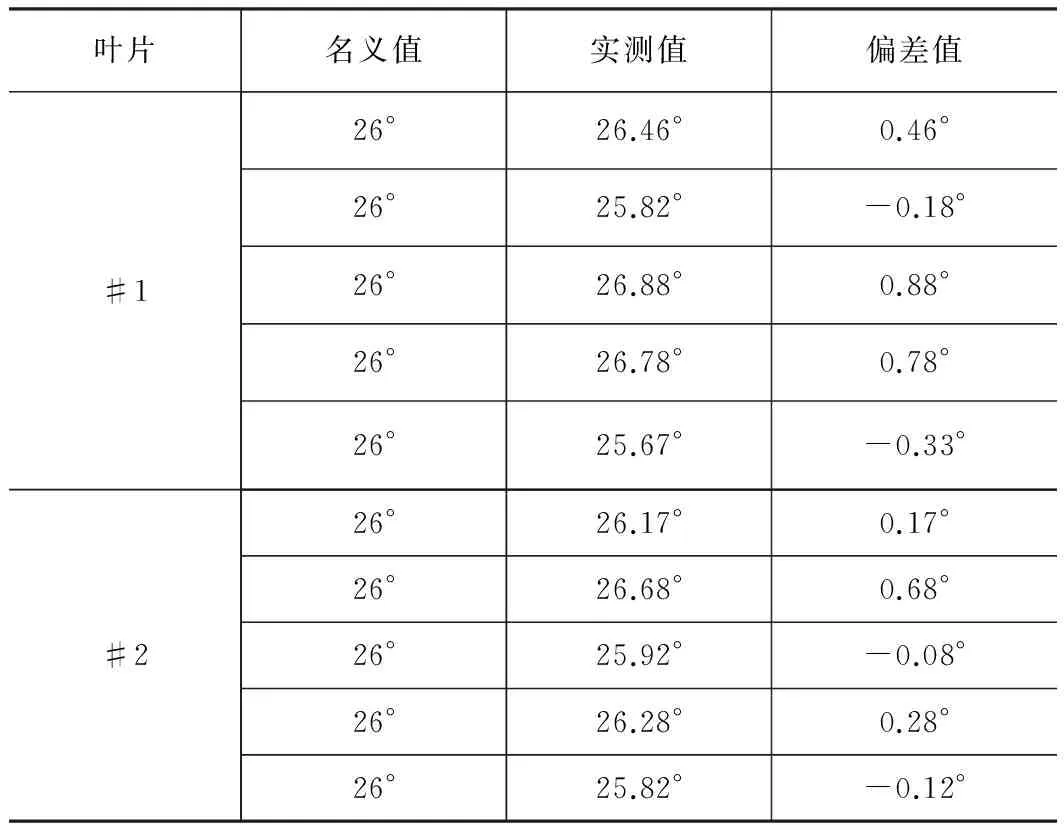

采用非接触式激光扫描测量两件静叶片冲压试验件(#1、#2)的叶片倾角,测试设备(Metris激光测头)及扫描结果如图8所示,实测叶片倾角数据列于表1。

从表1可以看出,冲压后静叶片倾角与名义值偏差在1°以内,倾角一致性在1.3°以内,可以满足叶片设计和使用要求。

表1静叶片倾角实测值

叶片名义值实测值偏差值#126°26.46°0.46°26°25.82°-0.18°26°26.88°0.88°26°26.78°0.78°26°25.67°-0.33°#226°26.17°0.17°26°26.68°0.68°26°25.92°-0.08°26°26.28°0.28°26°25.82°-0.12°

3 结语

针对静叶片单片折弯效率低和一致性无法保证的问题,设计了静叶片整体冲压成型模具,该模具利用上、下模的相对运动和角度冲头来完成叶片的冲压折弯成型。该模具结构简单可靠,试验和生产实践证明该模具可以完成合格产品,并且加工效率高,劳动强度低。

[1]巴德纯, 王晓东, 刘坤. 现代涡轮分子泵的进展[J]. 真空, 2010, 47(4): 1-6.

[2]陶继忠, 郑越青. 小型涡轮分子泵静叶片设计与成型技术[J]. 真空, 2012, 49(6): 1-3.

[3]王鹏驹, 成虹. 冲压模具设计师手册[M]. 北京:机械工业出版社, 2008.

(编辑李静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Punching and molding technology of stationary blade for small turbo-molecular pump

CAI Feifei, REN Wei

(Institute of Mechanical Manufacturing Technique, China Academy of Engineering Physics, Mianyang 621900, CHN)

Based on the former machining process of stationary blade, designed the cutting and bending mold, achieved the molding of stationary blade, the efficiency was greatly improved. Finally, the molding of stationary blade was verified by experiment, which demonstrated the effectivity and correctness of the proposed method.

turbo-molecular pump; stationary blade; mould; molding

TH162

B

2015-10-27)

160524

科技部重大科学仪器设备开发专项资助(2013YQ130429)