动车洁具喷嘴制造工艺分析与优化

徐 宁 刘思默 吴承楠

(①福建信息职业技术学院机电工程系,福建 福州 350003;②福州精锐三合机械有限公司,福建 福州350003)

动车洁具喷嘴制造工艺分析与优化

徐宁①刘思默①吴承楠②

(①福建信息职业技术学院机电工程系,福建 福州 350003;②福州精锐三合机械有限公司,福建 福州350003)

通过对动车洁具喷嘴体加工工艺的研究,分析加工喷嘴过程中的工艺难点,研究产品大批量生产的解决方案,通过优化工艺路线,设计专用夹具,合理选择刀片,选用最佳切削用量等实践,证明该工艺方法可行,能提高生产效率和产品合格率。

动车喷嘴;结构分析;生产工艺;优化

动车洁具喷嘴是利用高压水射流技术清洗动车卫生洁具的重要执行元件,它的功能不仅是使水流由高压低速转化成为低压高速射流,而且保证射流具有优良的动力性能,其性能的优劣,将直接影响清洗效果。喷嘴需具备用水省、效率高、无飞溅、无污染、清洁效果好的要求和美观耐用等特点。因此喷嘴在结构设计、材料选择、加工制造等方面都提出了较高的要求。

1 产品工艺分析

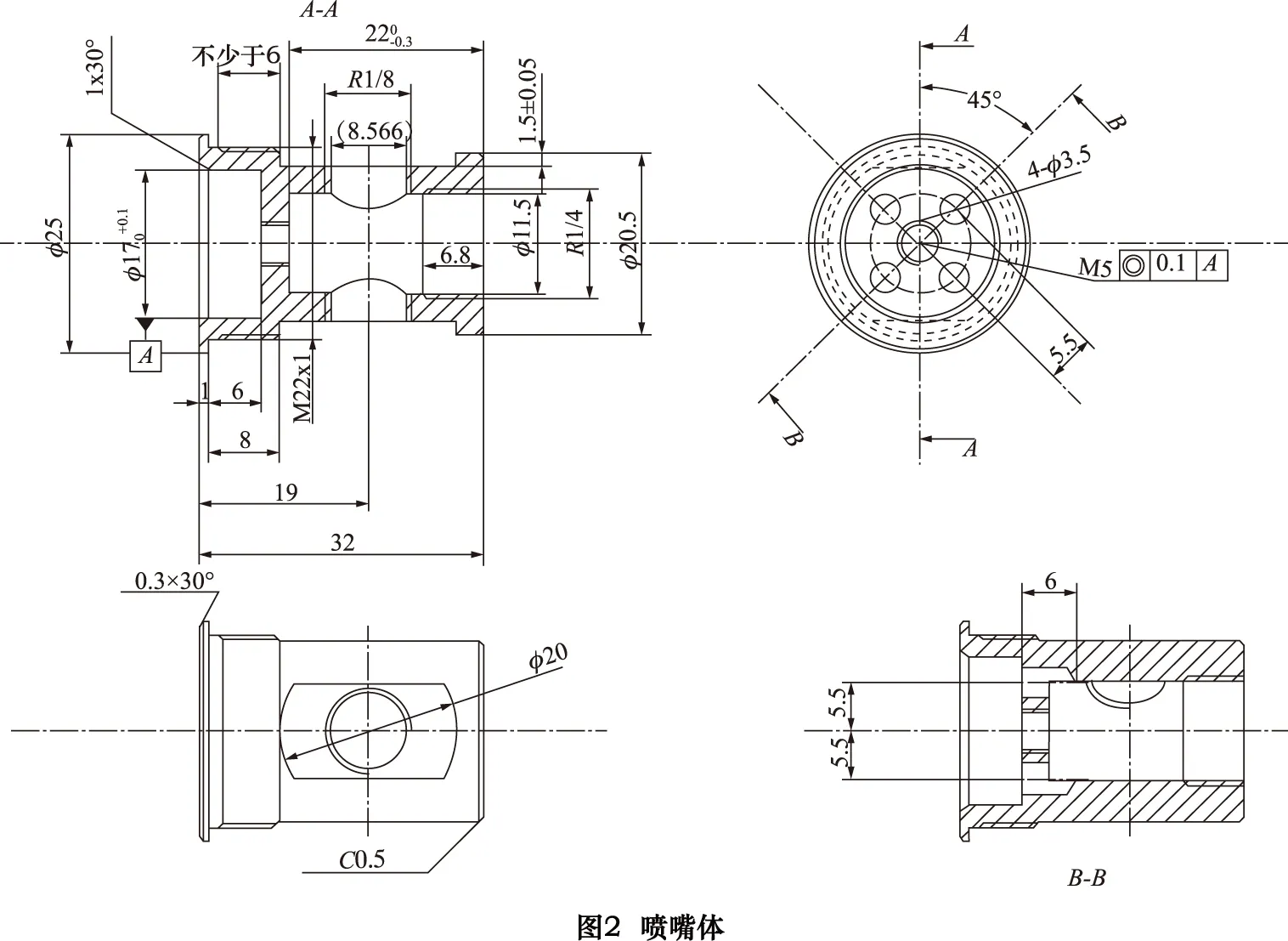

该产品由喷头、喷嘴体、特扁螺母、堵头等4个零件装配而成。喷头和喷嘴体的结构如图1、图2所示,喷头通过M5螺纹孔与喷嘴体连接,喷嘴体两侧螺纹用于管路连接,堵头和特扁螺母为标准件。

产品的主要件喷头和喷嘴体工艺特点如下:

(1)喷头为球面,要求具有较高的表面质量,喷口处内外均有锥角要求,与喷嘴体配合部分要有良好的密封性。喷头侧面有一宽0.6 mm窄缝为喷嘴出水口,线切割加工。

(2)喷嘴体主要加工面为φ20 mm外圆柱面、φ17 mm和φ11 mm内圆柱面、两侧平面、内螺纹、侧向螺纹孔等。加工喷嘴体时以毛坯一端为加工粗基准加工各个外圆柱面及内外螺纹,再掉头切断加工内孔。

(3)喷嘴体上的φ17 mm孔与M5螺纹孔以及喷头上的φ5.2 mm孔与φ17 mm外圆柱面有同轴度要求。

(4)喷嘴体上有四处螺纹分别为:喷嘴体上M5内螺纹是喷嘴体与喷头紧固连接,与φ17 mm孔有同轴度要求,应一次装夹加工完成;M22x1螺纹是喷嘴体与洁具外壳连接用螺纹,因注意其长度要求不少于6 mm;R1/4管螺纹是喷嘴体与堵头连接起密封堵漏作用其长度为6.8 mm;R1/8管螺纹是喷嘴体与给水管道连接用螺纹其螺纹小径要求为8.566 mm。

(5)在喷嘴体φ17 mm圆底面均布有4个φ3.5 mm圆孔,其与φ17 mm圆心距5.5 mm,且在钻通处为半孔,起到导流作用,要求无毛刺,避免喷嘴堵塞。

产品的材料选择:该产品为一般性零件,没有强度、硬度和耐磨性等性能要求,也无需进行热处理,但该产品长期在潮湿环境下工作,要求具备良好的防锈耐腐蚀性能,对外观要求较高,因此选用304不锈钢为最佳材料。

2 生产工艺与优化

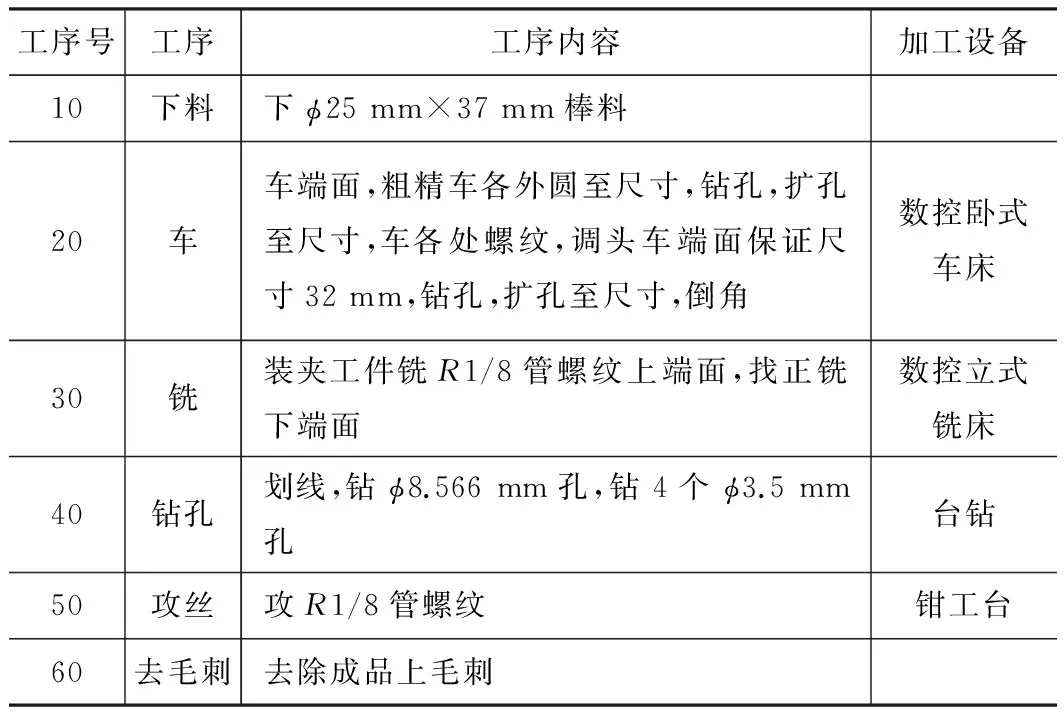

喷嘴体与喷头的试制和小批量生产的工艺路线如表1和表2所示。

表1喷嘴体工艺路线

工序号工序工序内容加工设备10下料下ϕ25mm×37mm棒料20车车端面,粗精车各外圆至尺寸,钻孔,扩孔至尺寸,车各处螺纹,调头车端面保证尺寸32mm,钻孔,扩孔至尺寸,倒角数控卧式车床30铣装夹工件铣R1/8管螺纹上端面,找正铣下端面数控立式铣床40钻孔划线,钻ϕ8.566mm孔,钻4个ϕ3.5mm孔台钻50攻丝攻R1/8管螺纹钳工台60去毛刺去除成品上毛刺

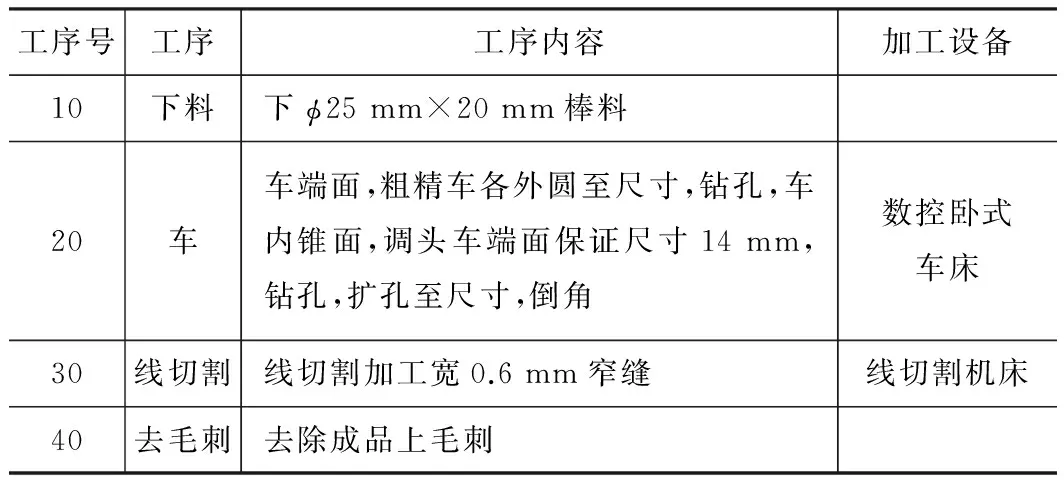

表2喷头工艺路线

工序号工序工序内容加工设备10下料下ϕ25mm×20mm棒料20车车端面,粗精车各外圆至尺寸,钻孔,车内锥面,调头车端面保证尺寸14mm,钻孔,扩孔至尺寸,倒角数控卧式车床30线切割线切割加工宽0.6mm窄缝线切割机床40去毛刺去除成品上毛刺

由于喷头的结构比较简单,主要加工都在数控车床完成,只有0.6 mm窄缝需在线切割机床上加工,所以大批量生产与试制工艺变化不大。但喷嘴体的结构较为复杂,工件的4个方向都有加工要求,在大批量生产过程中,要提高生产效率,降低生产成本,就必须采取工序分散的原则,从以下几方面进行工艺优化。

10下料:由原来的一次下一件(φ25 mm×37 mm)改为一次下两件(φ25 mm×68 mm),虽然需增加一道切断工序,但这样减少了调头后加工的夹持余量,夹持面增加,夹持更加稳定,生产效率提高一倍,且每个工件可节省材料2~3 mm(夹持余量)。

20车削:为减少装夹和换刀时间,优化后分成三道工序完成,一是夹持棒料一端,完成一工件一端φ20 mm的表面、φ11 mm孔和内外螺纹加工;二是调头加工另一工件的φ20 mm端各面,并切断;三是加工φ25 mm表面、φ17 mm和M5的螺纹孔。

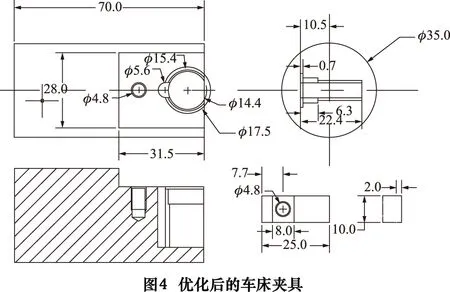

30铣削:喷嘴体两侧平面的铣削加工,要保证平行度装夹找正效率较低。优化后通过简单的夹具,采取以车代铣的方式,并可同时在车床上完成φ8.566 mm的孔和螺纹加工,大大提高了生产效率,降低了生产成本。

40钻孔:优化后φ8.566 mm孔改为车床上进行,4个φ3.5 mm小孔改在数控钻床上加工。

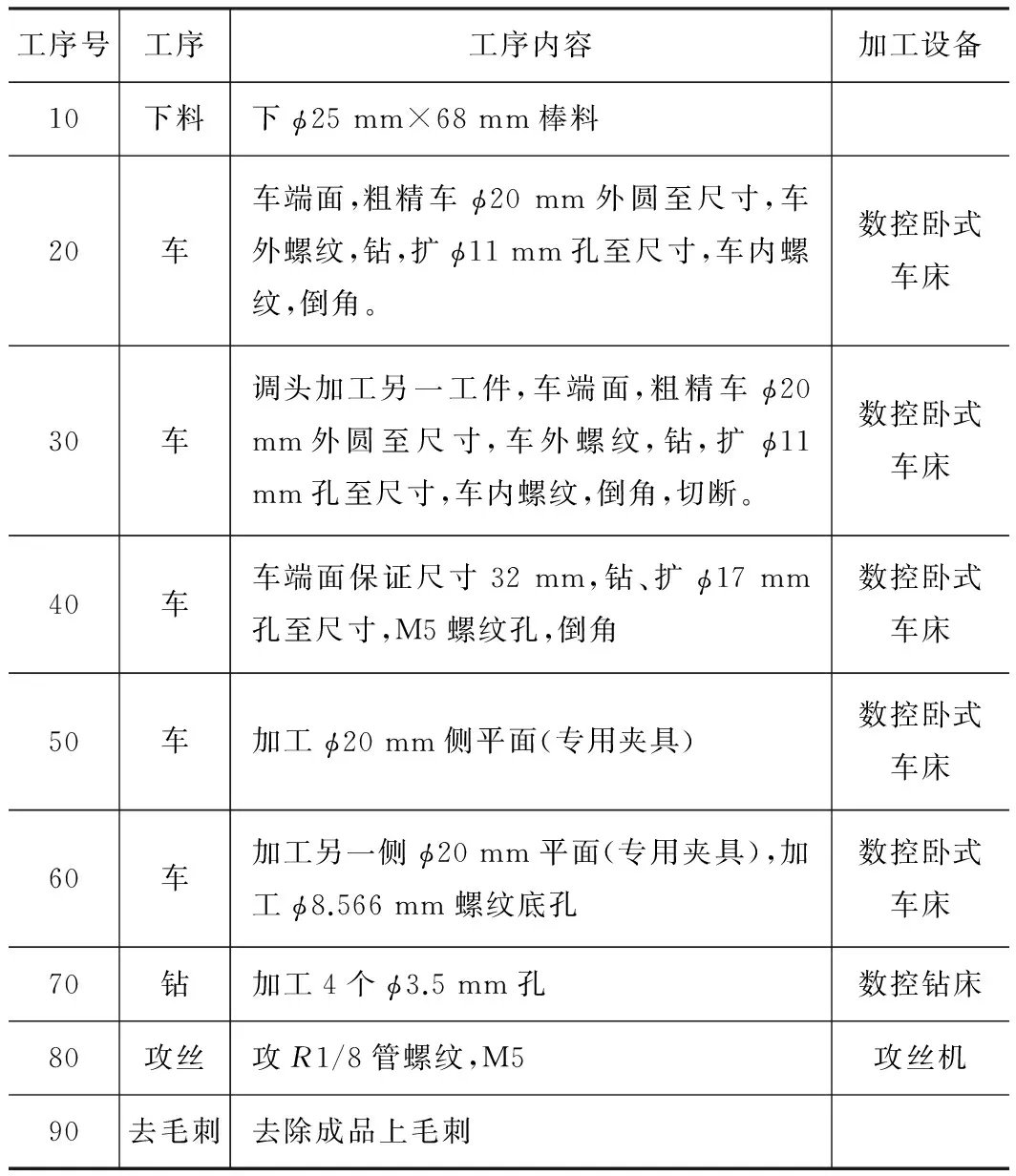

优化后喷嘴体的工艺路线如表3所示。

表3优化后喷嘴体工艺路线

工序号工序工序内容加工设备10下料下ϕ25mm×68mm棒料20车车端面,粗精车ϕ20mm外圆至尺寸,车外螺纹,钻,扩ϕ11mm孔至尺寸,车内螺纹,倒角。数控卧式车床30车调头加工另一工件,车端面,粗精车ϕ20mm外圆至尺寸,车外螺纹,钻,扩ϕ11mm孔至尺寸,车内螺纹,倒角,切断。数控卧式车床40车车端面保证尺寸32mm,钻、扩ϕ17mm孔至尺寸,M5螺纹孔,倒角数控卧式车床50车加工ϕ20mm侧平面(专用夹具)数控卧式车床60车加工另一侧ϕ20mm平面(专用夹具),加工ϕ8.566mm螺纹底孔数控卧式车床70钻加工4个ϕ3.5mm孔数控钻床80攻丝攻R1/8管螺纹,M5攻丝机90去毛刺去除成品上毛刺

3 夹具设计与优化

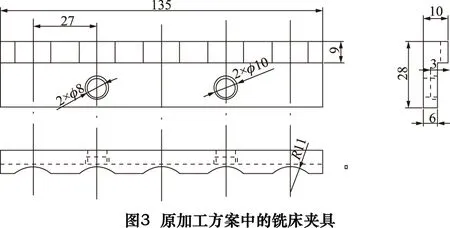

在加工喷嘴体两侧平面时,原加工方案中设计一套铣床夹具,如图3所示,一次同时装夹5个工件,铣削加工一个面后,翻转加工另一面,由于两个面之间有平行度要求,因此安装找正比较麻烦,效率低,影响了生产进度。优化后的夹具,设计了两套车床夹具,如图4所示,分为两道工序,以车代铣,同时完成了φ8.566 mm的螺纹底孔加工,大大提高了生产效率,降低了生产成本。

4 刀具选用与优化

合理选择刀具和刀具材料是保证加工质量和效率的重要条件。由于喷头产品采用的材料为304不锈钢,这种材料的强度和硬度与中碳钢相近,但塑性、韧性较大,加工硬化严重,切削加工时会使切削抗力增大,加上不锈钢导热性差,使切削区的材料和刀具的温度高,刀具易磨损。此外,不锈钢的塑性大,粘附性强,容易粘刀而形成积屑瘤,使加工表面粗糙度值增大,切屑不易卷曲和折断,造成排屑困难。因此,切削不锈钢的刀具材料,应选择热硬性、耐磨性、导热性、抗粘接性能好的刀具材料。

车削时开始选用三菱系列硬质合金UTI20T刀片加工,粗车时由于转速较低,切削发热少,基本能够保证加工要求。但精加工时,随着主轴转速的提高,切削热增加,这种硬质合金刀片易发生卷刃现象,且后刀面快速磨损,工件表面质量差。因此在生产过程中对刀片材料不断进行实验和调整。优化后精加工采用三菱系列金属陶瓷NX4545刀片,这种刀片刀尖锋利,耐热性好,不易产生积屑瘤,产品表面质量好。但由于陶瓷刀片较脆,只能用于精加工连续表面的切削。

喷嘴体上有4个φ3.5 mm的小孔,且因喷嘴导流的需要,孔的底部为半孔,这给加工带来了很大的困难,开始采用普通高速钢钻头加工时,由于半孔造成切削力偏心,钻头极易折断,另外不锈钢材料排屑比较困难,一般一把钻头只能钻20~30个孔。优化后选用苏氏钨钢钻头,这种材料的钻头强度好、硬度高、刃口锋利,不易磨损和折断,同时这种钻头比普通钻头的螺旋槽深,排屑比较流畅,采用苏氏钨钢钻头较好地解决了半孔加工问题。

5 结语

针对动车洁具喷嘴的结构特点,在大批量生产过程中对工艺及夹具和刀具等进行优化。生产实践表明,通过简单的夹具设计,以车代铣的工艺改进,使生产效率提高了两倍多。刀具经过优化后,刀片的价格虽然有所提高,但使用寿命延长,表面质量提高,加工成本大大降低,产品的加工质量得到了保证。

[1]陈宏钧.实用金属切削手册[M].北京:机械工业出版社,2009.

[2]吴幼一.喷嘴制造工艺技术[C].中国电子学会生产技术学会第五届学术年会论文集.

[3]蔺小军.整体喷嘴环高效数控加工技术[J].中国机械工程,2010,21(22):2705-2709.

[4]沈娟.高压水射流喷嘴的设计及其结构优化[D].苏州;苏州大学,2014.

[5]赵亮培.高速切削加工中刀具材料的合理选择[J]. 工具技术, 2009(5):87-89.

[6]李园.高速切削加工中的刀具材料研究与应用[J]. 硅谷, 2012(4):93-93.

[7]郑文虎.刀具材料和刀具的选用[M].北京:国防工业出版社, 2012.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Manufacturing process analysis and optimization on sanitary ware nozzle of high speed train

XU Ning①, LIU Simo①, WU Chengnan②

(①Fujian Polytechnic of Information Technology, Fuzhou 350003, CHN; ②Fuzhou Jingrui Sanhe Machinery Co., Ltd., Fuzhou 350003, CHN)

Based on current pain points in the sanitary ware nozzle of high speed train manufacturing, we do some research and analysis on the whole processes, and provide a solution for mass production, including manufacturing processes optimization, special fixture design, blade selection, the optimum use of cutting and etc. The new manufacturing processes are proved feasible, efficient and able to improve the production passing rate by practices.

nozle of high speed train; structural analysis; manufacturing process; optimization

TH162+1

B

10.19287/j.cnki.1005-2402.2016.08.025

徐宁,男,1959年生,副教授,研究方向为机械制造技术。

2016-02-04)

160836