数控曲轴内铣机床热补偿技术的研究与应用

卢成斌

(沈阳机床成套设备有限责任公司,辽宁 沈阳 110142)

数控曲轴内铣机床热补偿技术的研究与应用

卢成斌

(沈阳机床成套设备有限责任公司,辽宁 沈阳 110142)

分析了数控曲轴内铣机床的热源,通过热变形实验分析出机床热变形的过程,把热补偿技术应用于机床中,有效地减小了发热对机床精度的影响。

机床;内铣;数控;热补偿

曲轴内铣技术是一种高效率的曲轴加工工艺,数控曲轴内铣机床(简称“内铣机床”)加工效率高、柔性强。以加工六缸曲轴连杆颈为例,传统的加工方法采用车削,需用3台机床进行3个相位6个连杆颈的加工,而内铣只需要1台机床,可以一次装卡完成曲轴的主轴颈,连杆颈和幅板面的加工,节省了装卡时间,缩短了机加时间,减小磨削余量。既降低成本,又提高生产效率。本机能贮存多种曲轴的加工程序,在更换工件时,一般只需更换刀盘和卡爪,调入新程序,即可加工新工件。内铣机床工作原理:通过CNC控制内铣刀盘根据主轴颈和连杆颈的直径,在主轴颈和连杆颈处走圆,刀盘在走圆的过程中包络铣出主轴颈和连杆颈,以完成主轴颈和连杆颈的加工。刀盘所走的这个圆的精度包括位置精度和形状精度,是内铣机床的关键。

1 热源分析

由于内铣机床的热源分布情况直接影响着整体温度场的分布和变化,进而导致内铣机床的热误差,所以对内铣机床的内、外热源进行细致的分析具有重要的意义,为后续温度传感器测点的布置提供可靠依据。

对于内铣机床而言,外部热源主要包括:车间的环境温度、光照辐射以及空气流动等。内部热源主要包括:机床主轴前后轴承,X、Y、Z三轴的进给电动机和进给箱,X、Y、Z三轴导轨,丝杠螺母,安装在内铣机床后面的电气部件等。

内铣机床热动态过程指的是内铣机床系统受到内外热源共同作用产生的一种动态热交换过程。这种动态过程导致各部件的温升不均衡,这是内铣机床热变形的根本原因。结合该内铣机床的热动态过程,总结其工作中以下热特点:

(1)内铣机床对车间的环境有严格的要求,所以外部热源基本可以忽略不计。

(2)该内铣机床具有良好的润滑系统,使用的是开放式的防护间,通风良好。当内铣机床开动后,润滑单元间歇地将润滑油输送到三向导轨、丝杠。X、Y、Z三轴导轨,丝杠螺母发热量较小,不会影响内铣机床的温度场。

(3)对于内铣机床来说,电器柜、液压站、油冷机、润滑站摆放在机床后侧,离床身有一定距离,所以热量大部分都散发在空气中,对机床本身影响较小。

(4)内铣机床3个坐标方向的进给电动机和进给箱都探出在床体以外,位于顶部和侧面,并具有较好的散热结构,大部分热量都散失在空气中,对机床本身影响较小。

(5)该内铣机床的主轴轴承在主轴旋转时会产生大量的摩擦热,主轴箱的温升非常显著,在主轴转速为100 r/min,环境温度为15 ℃时温升可达30 ℃。主轴箱的热伸长直接改变刀盘中心的位置,将直接影响内铣机床的加工精度。具体热变形过程如图1所示。

2 主轴箱热变形实验、分析及应用

2.1主轴箱热变形实验

(1)在机床主轴箱端面法兰盘上拆下1个螺钉,安装1个温度计测量主轴温度。

(2)X、Y、Z轴方向分别压1块千分表:右铣头箱前端面压1块千分表(表架吸在框架体上)测X向位移,主轴箱下端面压1块千分表(表架吸在滑台体上)测Y向位移,刀盘端面压1块千分表(表架吸在左侧中心架上,主轴旋转时表移开)测Z向位移,如图2。

(3)设置的初始条件为:初始室温为15 ℃,机床主轴转速为n=50 r/min,使主轴箱连续运转,一直达到温度稳定为止,测量机床主轴箱测量点的温升变化以及机床主轴的热误差偏移量。

(4)等主轴箱温度降到室温,将机床主轴转速调为n=100 r/min,其余条件不变,使主轴箱连续运转,一直达到温度稳定为止,再次测量机床主轴箱测量点的温升变化以及机床主轴的热误差偏移量。

(5)再等主轴箱温度降到室温,将机床主轴转速调n=150 r/min,其余条件不变,使主轴箱连续运转,一直达到温度稳定为止,再次测量机床主轴箱测点的温升以及机床主轴的热误差偏移量。然后根据运行情况以及测得的数据进行对比分析。

(6)在测量机床温度变化的同时,用千分表测量在各坐标方向的热变形位移误差,本实验主要针对主轴的热变形误差进行测量。在机床运转之前调整好千分表的读数,对主轴箱初始位置进行测量,作为基准参考值。然后让机床以一定的转速运转,每间隔5 min对千分表进行读数,并记录数据,新状态下的测量值相对于参考值的变化反映了机床的热漂移值的大小,从所测热漂移量可以计算得到各方向上的热误差值。

2.2主轴箱热变形分析

机床床身由于温度的动态变化,引起机床各部件的热膨胀,产生热误差。机床由于热变形引起的加工误差,最终体现在刀尖的位移上,而刀具的位移误差也是随温度变化而变化的,而且在三轴方向上都会出现不同程度的动态热误差,因此,热变形位移误差的测量也应是连续的。

连续多天对内铣机床运行数据进行测量发现,Z轴方向上的变形量很小,满足使用要求,没有必要做进一步的补偿工作。选择X轴和Y轴其中有代表意义的数据记录,并绘制内铣机床热变形图形。对内铣机床X轴、Y轴测得的数据进行分析可以得出:

(1)X轴和Y轴的数据证明了该内铣机床的误差与发热量之间存在密切联系,在主轴转速不同时,X、Y轴方向上的变形量在n=150 r/min时明显大于n=50 r/min时,说明转速越高,发热量越大,变形量也越大。

(2)曲线开始时上升速度较快,最终达到平稳,说明数控机床主轴变形随着温升逐渐趋于平稳,最终会达到一个稳态。

(3) 无论主轴转速怎么变化,X、Y轴方向上的变形量和主轴温度变化成一定比例。主轴温度每升高1 ℃主轴热伸长量为0.01 mm,转换到刀盘中心热漂移量为0.005 mm。

2.3内铣机床热误差补偿技术的应用

FANUC数控系统提供的扩展的外部机械原点位移功能,可将热误差通过外部机床坐标系的偏置加到位置伺服环的控制信号中而实现热误差的实时补偿,该方法不需要修改数控指令,只需要使用两个温度传感器以及FANUC提供的温度转换模块和相应的PLC处理即可,对原有系统及程序不产生任何影响,在数控曲轴铣床上实施了热误差实时补偿的实际试验应用中,获得了非常满意的补偿效果。

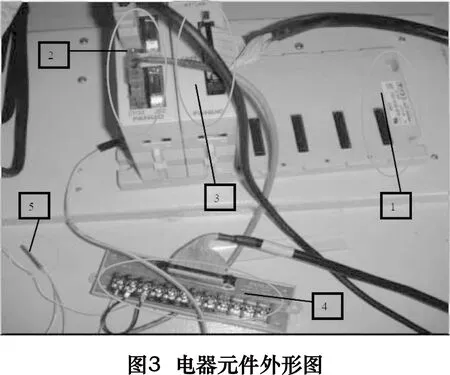

温度补偿功能是利用热敏电阻或热偶器件对环境温度检测,由IO Unit-MOUDLE A的基本模块(ABU05A),模拟量接口单元(AIF01A)和温度输入模块(ATI04A)读取温度数据至PMC的输入信号X地址,再利用外部数据输入中的外部机床坐标系偏移功能对相关PMC信号处理,完成随温度变化对相应轴的不同补偿,提高机床位置精度。硬件连接(见图3)。

(1)IO Unit-MOUDLE A基本模块 ABU05A。

(2)IO Unit-MOUDLE A接口单元 AIF01A。

(3)IO Unit-MOUDLE A温度输入模块ATI04A。

(4)IO Unit-MOUDLE A温度输入模块 端子单元ATB01A。

(5)铂电阻温度传感器Pt100。

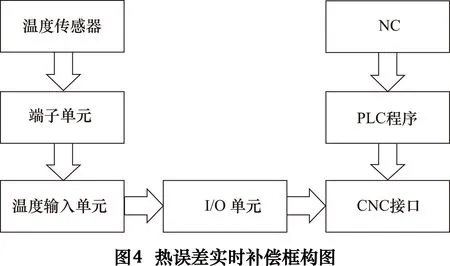

数控曲轴铣床热误差实时补偿结构方框图如图4。

2.4温度补偿后结果分析

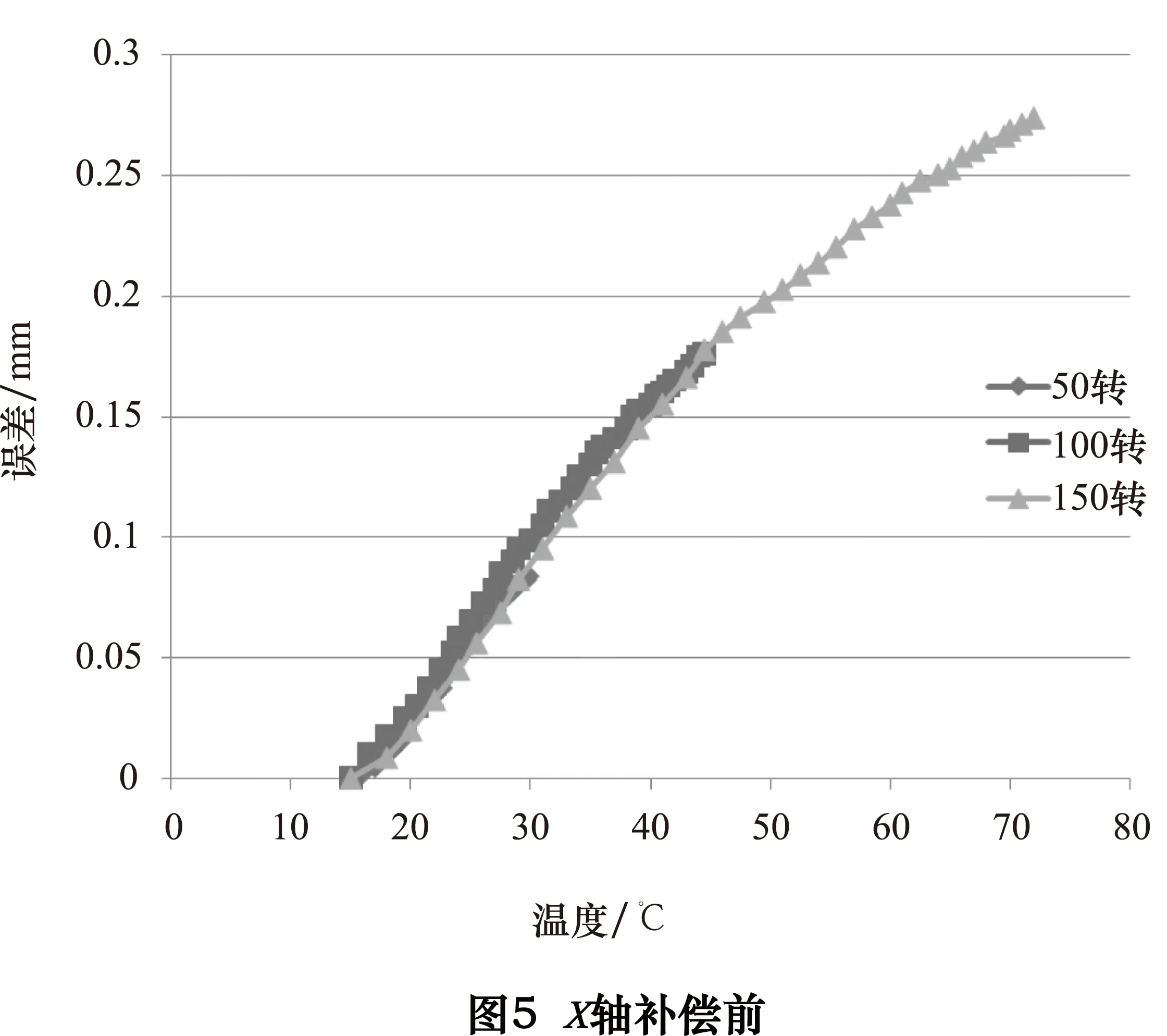

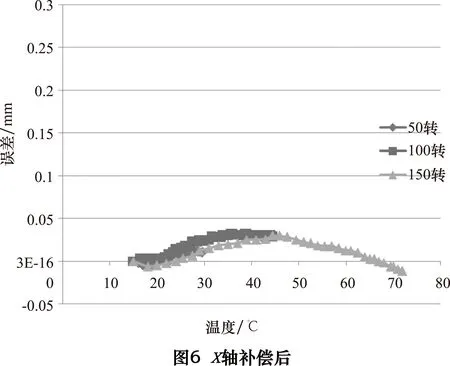

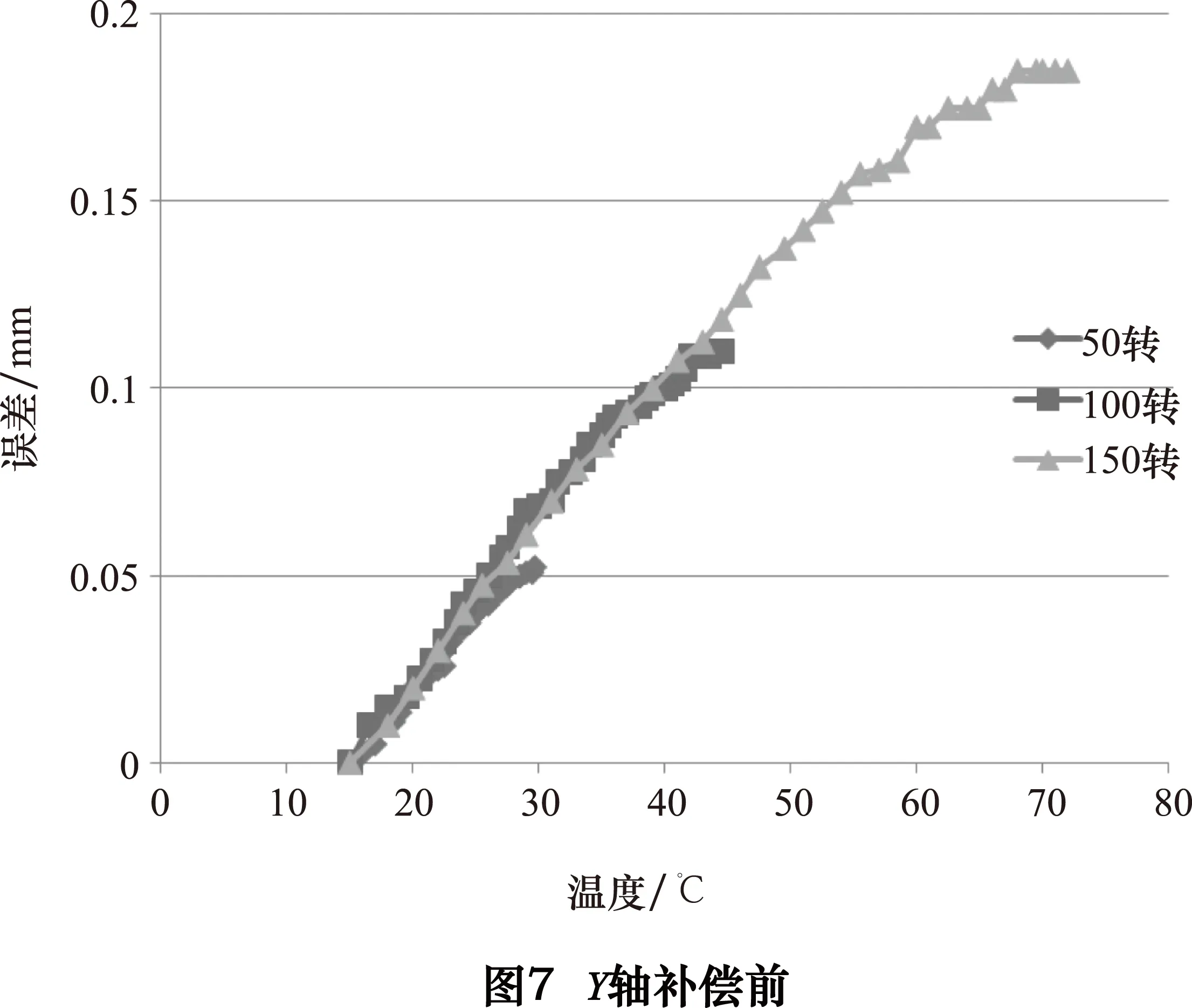

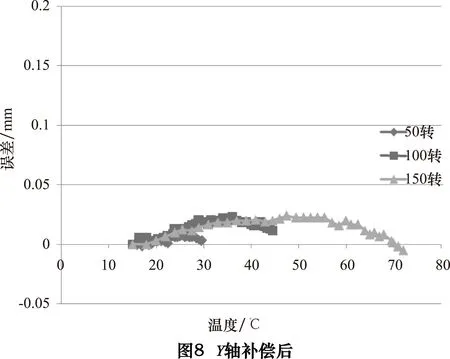

热误差补偿前和热误差补偿后的主轴中心偏移量与温度曲线见图5~8。

根据结果曲线得知在进行热误差补偿后,X向主轴中心的热偏移量为-0.01~0.04 mm,在进行热补偿前主轴中心的热偏移量为0~0.27 mm;在进行热误差补偿后Y向主轴中心的热偏移量为-0.01~0.03 mm,在进行热补偿前主轴中心的热偏移量为0~0.19 mm。热误差补偿使得机床的精度提高了近5倍,大大提高了机床的加工精度,有效地减小了机床发热对精度的影响。

3 结语

高速高精度是数控机床的重要发展趋势之一,随着数控机床的精度不断提高,机床热变形引起的加工误差所占的比例越来越高。因此对数控机床热变形机理及特性进行研究,对提高机床精度具有重要的理论和现实意义。

(1)基于扩展的外部机械原点位移功能,结构简单,使用方便。

(2)数控曲轴铣床通过热误差实时补偿,大幅提高了机床的加工精度,从而保证并提高了被加工高精度工件的精度。

(3)数控机床热误差实时补偿具有普遍的参考意义,为大批量数控机床热误差实时补偿的实施创造了条件,使之成为可能。

(编辑李静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

·名词解释·

计算机辅助测试(computer aided test, CAT)计算机辅助测试系统是利用自动化测试装备和装置(ATE)进行过程或最终的质量检测和质量保证的试验。CAT系统通常是带标准通信接口总线的智能仪器、计算机及其外围设备等,并在测试分析处理等软件的支持下所组成的自动测试分析系统。典型的CAT系统通常以一台微型计算机为核心,配置相应的检测仪器、数据采集单元、终端、打印机和绘图机等外部设备以及测试应用软件。采用CAT技术可以大幅度提高测试精度、测试效率以及测试结果的可靠性和一致性。CAT主要应用于制造过程设计、确定制造过程技术条件以及生产装备的布置与安装,已在产品性能测试、结构和性能改进以及产品动态性能预测等方面广泛应用,常用于复杂、贵重和大批量的产品,如航空发动机、汽车发动机、集成电路等的测试。CAT技术不仅在产品性能测试中广为应用,而且在产品的结构和性能改进以及误差补偿等方面有广阔的应用前景。

硬质合金焊接式车刀硬质合金焊接式车刀是把一定形状的硬质合金刀片钎焊在刀杆的刀槽内制成的。其结构简单、制造刃磨方便,刀具材料利用充分,在一般的中小批量生产和修配生产中应用较多。但其切削性能受工人的刃磨技术水平影响和焊接质量的影响,不适应现代制造技术发展的要求,且刀杆不能重复使用,材料浪费。

Research and application of CNC crankshaft inner milling machine tool thermal compensation technology

LU Chengbin

(Shenyang Machine Tools Automotive Equipment Co.,Ltd., Shenyang 110142, CHN)

Analyze the heat source of CNC crankshaft inner milling machine, through the thermal deformation experiments to analyze the process of thermal deformation of machine tools, the application of thermal compensation technology in machine tool, effectively reduce the effect of heat on the precision of the machine tool.

machine tool; inner milling; CNC; thermal compensation

TH122

B

卢成斌,男,1982年生,工程师,主要从事数控机床设计工作。

2015-04-27)

160117