某重型立车静压转台热特性分析与实验研究*

衡凤琴 黄 智 许 可 王正杰 王立平

(电子科技大学机械电子工程学院,四川 成都 611731)

某重型立车静压转台热特性分析与实验研究*

衡凤琴黄智许可王正杰王立平

(电子科技大学机械电子工程学院,四川 成都 611731)

以某重型立式车床静压转台为研究对象,通过ANSYS Workbench建立油膜-转台这一流固耦合模型,探讨不同转速条件下,因油膜的摩擦发热导致的转台温度场及热变形场的变化规律。分析结果表明:油膜封油边处温升最大,在转速低于20 r/min时,静压转台热变形随转速的增加而缓慢增大;在转速高于35 r/min,静压转台热变形随转速的增加迅速增大。同时对不同工况下的油膜温升进行了测试实验,与封油边油膜瞬态温度仿真结果能够较好地吻合,转台边缘轴向热变形与径向热变形测试结果与仿真结果的变形方向及趋势是一致的。研究结果为进一步分析重型立车运行过程中的热误差控制及结构设计优化提供了理论依据。

重型立车静压转台;温度场;热变形;实验分析

重型数控机床常用于加工大尺寸和复杂曲面工件,因而在国防工业、航空航天及核电工业等大件加工领域得到了极为广泛应用。 液体静压技术具有承载性能好、摩擦阻力小、稳定性好等特点,被广泛地应用到重型数控机床中。但是由于液压油内摩擦热的产生,使得工作台温度的分布不均匀,产生复杂的热变形,进而对机床的加工精度有很大影响。因此研究静压转台热变形特性,揭示热变形的规律,对于提高机床的加工精度及加工效率有重要意义。Nelias D和Seok-II Kim[1-2]对高精度无心磨床在加工过程中热的形成及热变形进行了研究。A.G.Khlebov和I.L.Khlebova[3]利用拉普拉斯算法求解了能量方程和变形方程,最终得到压力和负载作用下轴承的变形。M.Zhuravkov等人[4]考虑液体摩擦作用,在不同速度下对轴承的热应力场及变形场进行了仿真分析。杜威[5]研究了矩形和工字形油腔的静压特性,仿真了温升对重型龙门数控机床横梁处的静压导轨变形量的影响。王智伟[6]等人建立了环形缝隙节流闭式油静压导轨的流固耦合模型,并分析了流固耦合对静压导轨变形量、动静刚度等的影响。江云[7]等人对超精密机床中液体静压导轨动导轨在不同工作环境下做不同运动时的热变形进行了仿真分析。Junpeng Shao[8]等人分析了辅助孔位置对旋转工作台的静压推力轴承热变形场的影响规律,得出辅助孔应安在距离工作台最大或最小距离的3/10处。

根据对国内外有关静压转台研究相关文献分析可知,目前有关静压转台热变形的研究主要侧重于一般的中小型及高精密的数控机床,由于重型机床所处的环境变化及工况较之前者更为复杂,因此现在对于重型机床液体静压转台热变形定量化研究还存在诸多难题。本文在前人研究的基础上,以某重型立式车床静压转台为研究对象,利用有限元方法建立油膜与旋转工作台的流固耦合模型,采用Fluent数值仿真得到工作台的温度分布及不同转速条件下工作台的热变形规律,同时对不同工况下的油膜温升及转台热变形进行了测试实验分析。

1 静压转台工作原理及热变形方程

1.1工作原理

静压转台是利用专用的供油装置,将具有一定压力的润滑油送到环形导轨的静压腔内,形成具有压力的润滑油层,利用静压腔之间的压力差,形成静压转台的承载力,将立车转台浮升并承受外载荷[8]。图1所示为立车定量供油静压转台工作示意图,电动机1带动定量泵2进行供油,油从油箱9中抽出,经过粗滤油器10和精滤油器3,将一定压力的静压油经进油口4送到油腔11内,利用油腔内外的压力差,将工作台浮升,这时转台和底座之间的间隙为h,压力油经封油边流出后经回油路7及回油泵8流回油箱9中。

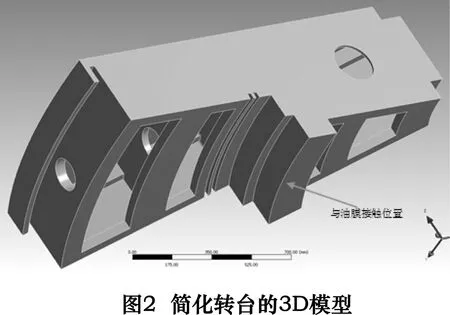

本文以齐重数控装备有限公司(以下简称齐重)某重型立车静压转台为研究对象,其基本参数为:工作台外径4.5 m,设计最大承重工件32 t,工件最大切削力能达到50 kN。该转台采用了12个静压油垫,静压转台是周期性对称型,为便于计算,取转台的1/12作为研究对象,如图2所示为简化转台的3D模型,图3为转台的有限元网格模型。

1.2静压转台的热变形方程

静压转台内部的热传导过程可看作是圆柱坐标系中的导热问题,应用能量守恒定律可描述为:

(1)

静压转台的热变形主要是由于转台温度分布不均匀造成的。在考虑体积力作用下,将胡克定律扩展到热弹性力学,建立热平衡方程,其表达式如下:

表1 扇形油垫的主要尺寸参数

表2 转台材料特性

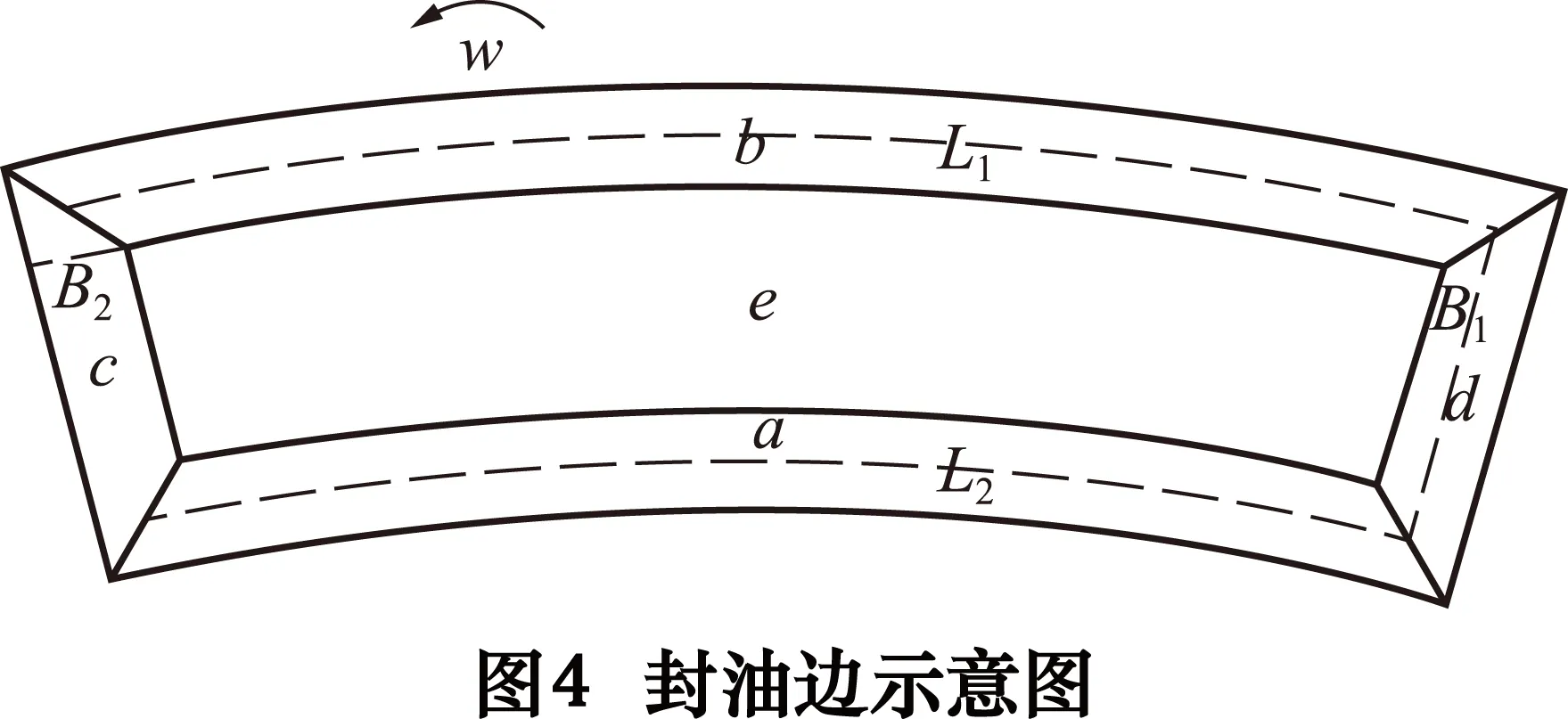

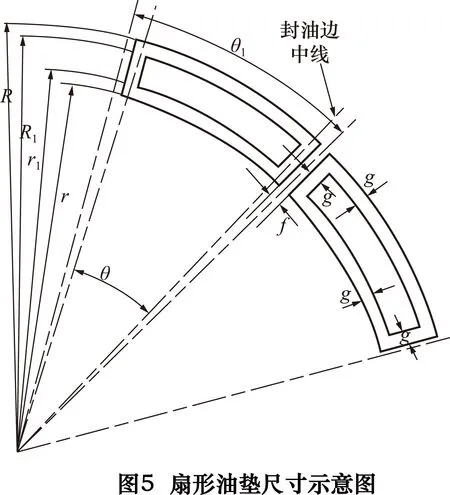

2 热变形计算的边界条件

静压转台的热源主要包括转台运动时消耗的摩擦功率以及电机的发热。在本文中重点考虑由于静压油膜的剪切摩擦发热产生的温升对转台变形场的影响,利用Fluent软件通过流固耦合的方式仿真得到转台的温度分布情况。油腔结构采用扇形油腔,如图4所示为油垫封油边尺寸示意图,a、b、c、d表示封油边的4个缝隙区域,e表示油腔内部区域,再进行油垫封油边流量、温升等公式推导时会用到参数B1、B2、L1、L2。静压转台油垫的尺寸示意图如图5所示,主要几何参数如表1所示。通过查询机械工程材料手册得到静压转台的材料特性参数,如表2所示,选用46号液压油,静压油参数如表3所示。利用Pro/Engineer建立静压转台的三维几何实体模型,再调入Fluent前处理器Gambit进行网格划分及边界类型的设定。油腔入口设置为恒流量入口,出口设置为压力出口,同时设置周期对称边界条件。

表3 静压油的材料特性

3 静压转台温度场与变形场仿真分析

3.1温度场仿真分析

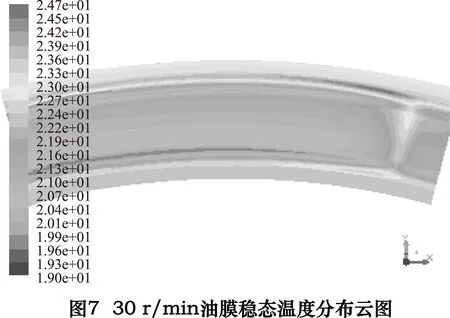

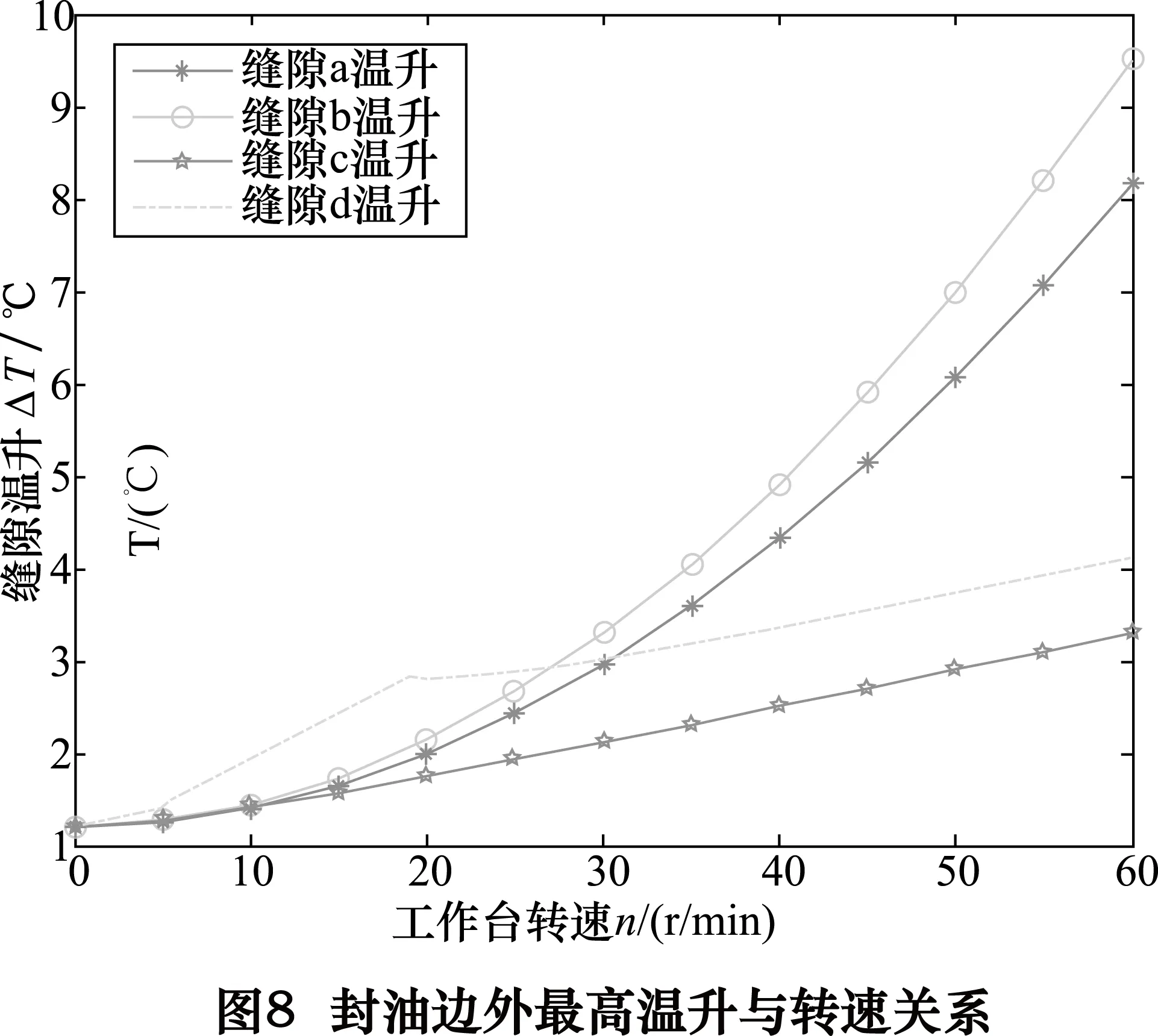

如图6~7所示分别为转速为20 r/min和30 r/min时仿真的油膜稳态温度分布云图,在内外封油边处油膜温升最高,转速越大,封油边温升也越大。保持入口流量、温度等其他条件相同,通过对不同旋转速度条件下油膜温升仿真,得到油膜温升与转速的关系。如图8所示为仿真得到的封油边处4个缝隙区域油膜温升与转速关系。

图9为环境温度为10 ℃,转台转速为30 r/min时得到的转台的温度分布情况。从转台的温度分布情况可以看出,转台与油膜接触位置有最高温度为16 ℃,热量从油膜接触位置沿转台轴向和径向传导,半径越大温度越低。

3.2转台热变形仿真结果分析

进行变形场仿真时利用ANSYS的Workbench模块将Fluent中仿真得到的温度分布作为载荷加载到ANSYS结构场中进行热变形场的仿真。因为转台属于周期对称,转台只有轴向和径向的变形,在圆周方向的变形为0,所以需要设置转台的周向位移约束。转速为30 r/min条件下得到的仿真结果如图10~12所示,图10为转台的轴向热变形分布,图11为转台的径向热变形分布,图12为转台的整体变形情况。从转台变形场可以得到,转台呈边缘向上翘曲中间凹陷的变形状态,沿径向方向热变形呈逐渐增大的趋势,最大热变形在转台的边缘处,转台边缘有最大轴向热变形量为62 μm,转台径向热变形最大值在与油膜接触位置,转台边缘径向热变形量约为19 μm。

对不同转速下转台的变形场进行仿真,得到转速与转台最大热变形量之间的关系,如图13所示。从图中可以看出,最大热变形量随着转速的增大而增大,当转速大于35 r/min时,转台热变形随转速增加迅速增大。因此为了减小静压转台的热变形,应控制转台的转速在合适范围内,建议转台转速在25 r/min以下。

4 静压转台热变形实验分析

前面利用流固热耦合分析方法对油膜温度场及转台变形场进行了仿真分析,为了验证仿真分析的正确性,对不同工况中的静压油膜的温升及转台热变形情况进行了测试实验。

4.1测试条件及测试内容

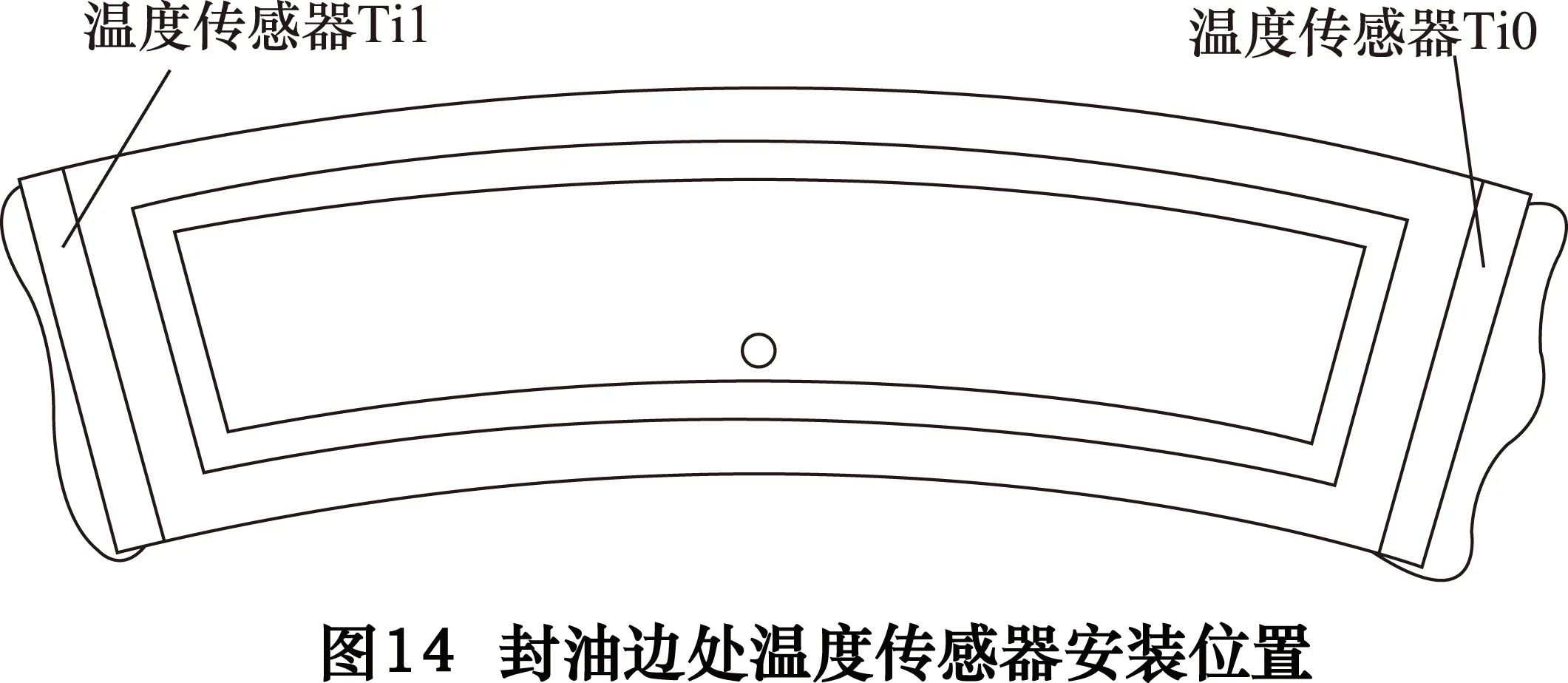

针对某重型数控立车恒流供油静压转台,测试内容为该静压转台油膜发热产生的温升及转台热变形。该测试是在齐重的恒温车间完成,环境温度变化在15±2 ℃以内,符合测试要求。此次测试针对转速为5~30 r/min时的重型立车静压转台表面边缘处轴向及径向变形情况进行测量(测试时间约2 h)。同时在上述不同工况下,测量油垫进油口与封油边出口液压油温度以及环境温度,其中测试封油边出口油温的传感器在油槽内安装位置如图14所示。

4.2实验与仿真结果对比分析

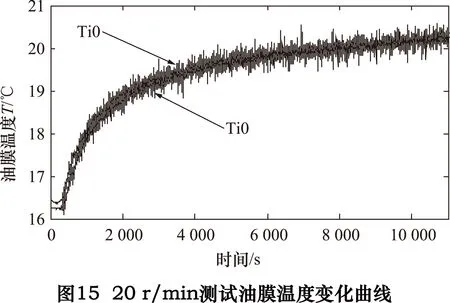

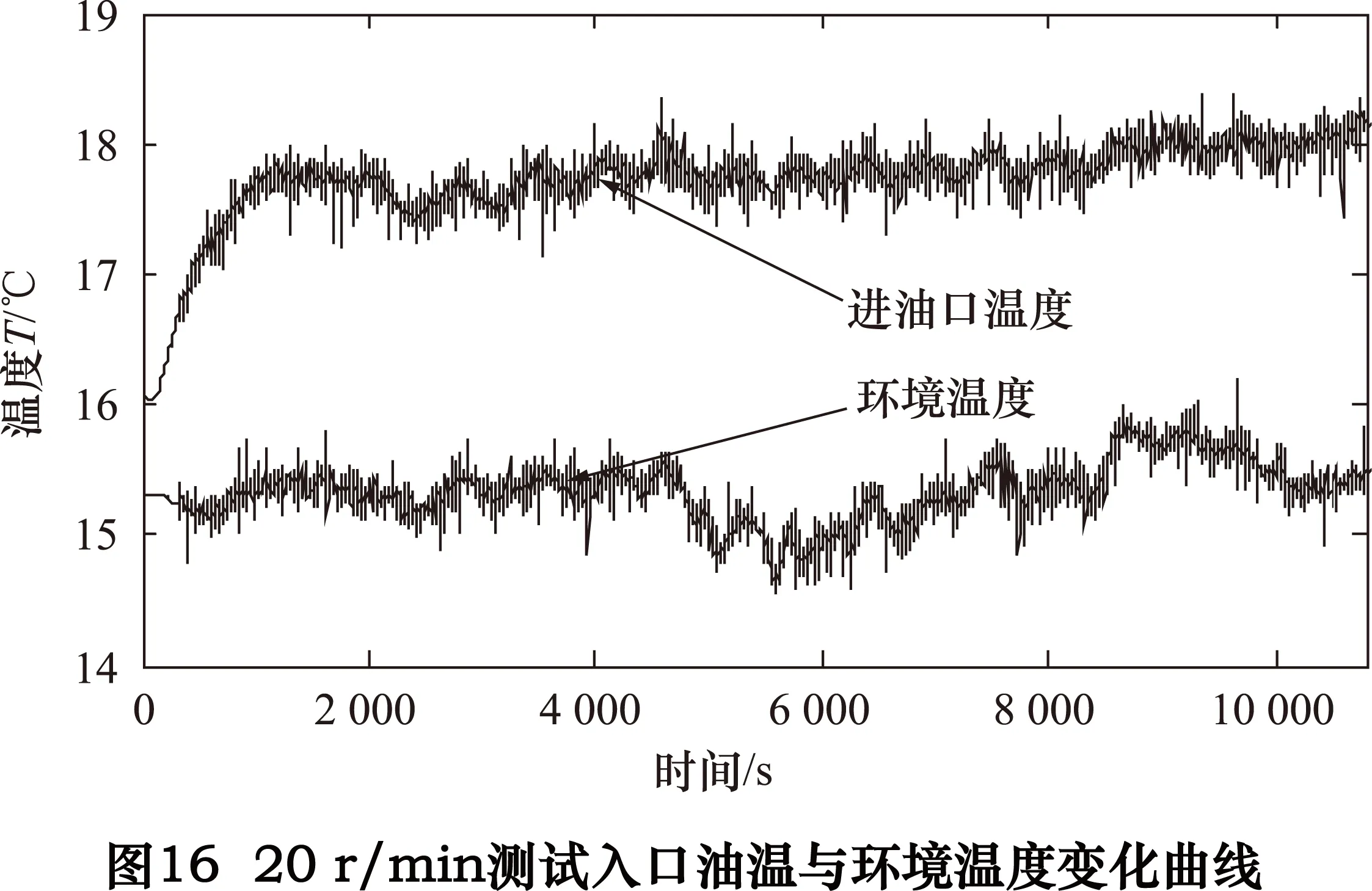

如图15~16所示为空载条件下工作台转速为20 r/min时测试的油膜封油边出口温度与进油口的入口温度及环境温度随时间变化曲线。在前30 /min时封油边出口温度迅速升高,之后油温随着时间缓慢升高,并在2 h时趋于平衡。入口油温在前15 min时也随着时间迅速升高,之后入口油温保持平衡不变,这是由于在开始阶段入口油温没达到冰箱设定时的温度。测试环境温度有波动但是变化不大,可以认为恒温。用油槽内部测试的油液稳态温度与进油口稳态温度相减即得到封油边a处的稳态温升。

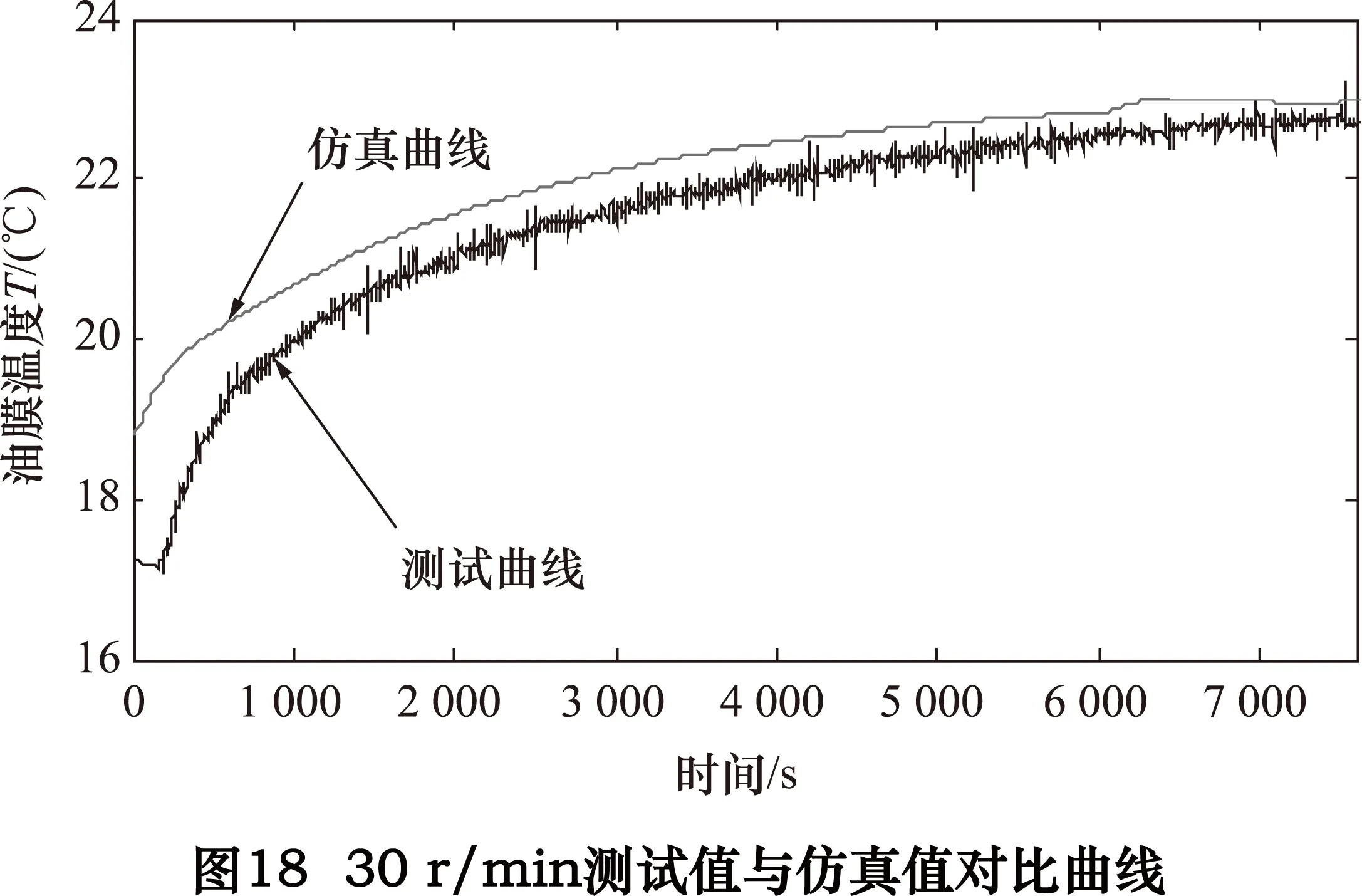

图17和图18分别为20 r/min和30 r/min时封油边油膜温度瞬态仿真分析曲线与测试曲线的对比图。封油边油温温度的仿真结果与测试结果在趋势上是相似的,都是随着时间先快速升高,后逐渐趋于稳态。仿真的初始温度与测试的初始温度不一样是考虑到,测试时入口温度与稳态时温度不同,这里选择测试时的稳态入口温度作为仿真的入口温度。仿真油膜瞬态温度曲线是在假设油膜厚度不变的情况下进行的,实际上油膜厚度在转台转动过程中不断波动的,因此仿真的结果与测试结果有一定偏差。仿真的稳态温度与测试的稳态温度较好的吻合,说明了仿真结果是正确可信的。

图19~20是转台转速为30 r/min时的转台边缘轴向热变形和径向热变形的测试结果,图中幅值减小说明转台与传感器之间的距离缩小。图中测试了转台由静止状态-浮升-旋转-停止旋转保持浮升-静止的整个过程中的热变形曲线。

图19所示轴向热变形测试曲线在开始和末尾阶段的剧烈振荡是由于转台开始旋转与停止旋转时的共振造成的。测试曲线开始与结束时的幅值差即为变形量值,从测试结果分析可得到30 r/min时转台边缘轴向变形测试值为72 μm,径向变形为14 μm,由于转台转动过程中离心力作用,以及油温的变化,导致油膜厚度不是恒定值,因此测试结果与仿真结果存在偏差,但是根据测试结果可以得到与仿真结果一样,转台边缘轴向热变形大于径向热变形,轴向向上径向向外的变形趋势。

5 结语

(1)本文建立重型立车静压转台油膜-转台流固耦合分析模型,利用流体分析软件Fluent得到转台的温度场分布,并通过ANSYS Workbench中的静力分析模块得到转台的热变形情况。

(2)通过仿真得到静压转台油膜温升及转台的最大热变形量都会随转速的增加而变大,轴向热变形量远大于径向热变形量,30 r/min时转台最大热变形量在转台边缘处达到68 μm,其中轴向热变形量最大位置为转台边缘,径向热变形量最大的位置在与油膜接触地方。油膜发热产生的转台热变形对机床加工精度的影响不能忽视。

(3)通过对比封油边油膜温度测试结果与仿真结果,验证了仿真分析的正确性。通过对转台边缘处轴向热变形与径向热变形测试,得到30 r/min时转台边缘轴向热变形量为72 μm,径向热变形量为14 μm,虽然与仿真的轴向热变形量62 μm,径向热变形量19 μm存在一定偏差,但是变形方向及变形趋势是一致的。本文的研究结果能够为重型立车运行过程中热误差控制及机床结构优化设计提供参考数据与理论依据。

[1] Nelias D, Antaluca E, Boucly V. Rolling of an elastic ellipsoid upon an elastic-plastic flat[J]. Tribology International, 2007, 129(4):791-800.

[2] Seok-Il Kim, Jae-Wan Cho. Thermal characteristic analysis of a high precision centerless grinding machine for machining ferrules[J]. International Journal of Precision Engineering and Manufacturing, 2007, 8(1):32-39.

[3] Khlebov A G , Khlebova I L . Calculation of the stressed state of a rough solid surface[J]. Russian Physics Journal, 2005,2(48):76-81.

[4] Zhuravkov M , Bosiakov S , Pronckevich S . The computer analysis of the temperature fields arising in bearing node at rotation of a rotor[C].European Conference on Computational Mechanics, 2006,5(6) :5-8.

[5]Wang Jianhua, Du Wei, Liu Zhifeng, et al. The thermal characteristics analysis of a super hydrostatic guideway[J]. Applied Mechanics and Materials, 2013,248:162-166.

[6]王智伟,查俊,陈耀龙,等.流固耦合对油静压导轨动静特性的影响[J].机械工程学报,2014,50(9):148-151.

[7]江云,侯国安,孙涛.液体静压导轨热特性有限元分析[J].航空精密制造技术,2011,47(5):23-25.

[8]Shao Junpeng,Yang Xiaodong, Wang Yunfei, et al. Research on thermal deformation field of heavy hydrostatic thrust bearing rotation-workbench at different auxiliary-hole position[C]. 2011 International Conference on Electronic & Mechanical Engineering and Information Technology, 2011(2):912-915.

[9]陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980:37-38.

[10]王洪刚.热弹性力学概论[M].北京:清华大学出版社 ,1989.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Simulating thermal characteristics and experimental studies of hydrostatic rotary table for heavy vertical lathe

HENG Fengqin, HUANG Zhi, XU Ke, WANG Zhengjie, WANG Liping

(School of Mechatronics Engineering, University of Electronic Science and Technology of China, Chengdu 611731, CHN)

The liquid and solid coupling of oil film and hydrostatic rotary table of one heavy vertical lathe was solved with the Fluent software. The thermal deformation of the rotary table was calculated with the ANSYS Workbench software based on the finite element method. The analysis results show that, maximum temperature rise appears on the sealing oil side, and with the increase of rotational speed, the values of maximum radial thermal deformation of hydrostatic turntable increase slowly as the speed is lower than 20 r/min, and increases rapidly as the speed is higher than 35 r/min. Meanwhile, sealing oil side film transient temperature simulation results can match better with the results of oil film temperature measurement under different working conditions, and the numerical results of thermal deformation along the axial and radial direction have the same direction and tendency with the thermal deformation measurement on edge of rotary table. The results provide theoretical foundations for the further analysis of thermal error control and structural design optimization in manufacturing process of heavy vertical lathe.

heavy vertical hydrostatic rotary table; temperature field; thermal deformation; experimental analysis

TH133.36

A

衡凤琴,女,1988年生,硕士研究生,主要研究方向为数控机床热变形控制技术。

2015-05-19)

160108

*国家科技重大专项:重型数控机床关键共性技术创新能力平台(2013ZX04013-011);国家自然科学基金:基于柔顺力控制的航发叶片边缘七轴联动数控砂带磨削方法及实验研究(51275078):中央高校基本科研业务费专项资金: 叶片多轴联动磨削方法研究(ZYGX2012J100)