典型飞机管状结构内腔阴极电泳防腐技术

甘志宏,邵亚薇,王浩伟

(1.中国特种飞行器研究所结构腐蚀防护与控制航空科技重点实验室,湖北荆门448035;2.哈尔滨工程大学材料科学与化学工程学院,哈尔滨150001)

直升机在亚丁湾护航时,服役环境具有“三高一长”的特点,即长时间暴露于高温、高湿和高盐分的严酷环境中,机体结构面临严峻的腐蚀损伤威胁,对护航直升机的使用维护性、安全可靠性有极大的潜在威胁[1—4]。某型直升机主减撑杆结构主体材料为15CrMnMoVA低碳低合金贝氏体钢,该材料极易受到环境,尤其是海洋环境的侵蚀[5]。目前在制造过程中,主减撑杆内腔只是简单地采用磷化加灌涂环氧底漆的防腐工艺,所获得的涂层厚度不均匀,与基体结合力差,该结构直接暴露在机体外,无法抵御严酷海洋环境的侵蚀[6]。由于主减撑杆是直升机的关键承力结构,一旦出现腐蚀失效将会严重威胁飞行安全。因此迫切需要开展对主减撑杆内腔防腐技术研究。

2007年,针对多个型号飞机平尾大轴内腔的腐蚀问题,北京航空工程技术研究中心陈群志等开展内腔无气喷涂防腐技术研究,明显改善了内腔表面防腐性能[7—9]。然而,由于主减撑杆内径较平尾大轴小许多,因此现有的内腔无气喷涂防腐技术无法直接用于主减撑杆防腐,目前正在与北京航空工程技术研究中心合作,进行内腔无气喷涂防腐技术改进,以实现在直升机主减撑杆内腔结构上的喷涂。

电泳涂装可通过调整电泳电压和槽液温度控制漆膜的厚度,在凹槽和深腔部位形成完整均匀的保护膜,达到极高的防腐性[10—11]。因此电泳涂装为细长管状结构内腔防腐提供了一条新的途径。

本研究选用PPG 6000cx阴极电泳漆开展阴极电泳涂装技术研究,考察了电泳电压和槽液温度对内腔结构电泳漆膜耐腐蚀性能的影响,优选获得了最佳的管状结构内腔阴极电泳工艺。

1 试验

试验件材料为主减撑杆基材15CrMnMoVA钢,尺寸为120 mm×60 mm×4 mm;加速腐蚀模拟试验件(裸材件)由中国直升机设计研究所设计并提供,试验件尺寸如图1所示,试验件内径为32 mm。

灌涂模拟试验件由中国直升机设计研究所提供。试验件在表面涂装前按照HB/Z 5080—1996[12]进行磷化处理,然后外表面喷涂H06-27底漆+S04-21面漆,内表面采用灌涂H06-27底漆防腐处理。室温下干燥7 d。

采用PPG公司POWERCRON 6000CX无铬无铅型阴极电泳底漆。阴极电泳工艺如下:预清洗→脱脂→水洗→酸洗→水洗→表调→磷化→多次水洗→多次纯水洗→电泳→多次回收→多次纯水洗→烘干固化。试验件在180℃烘干20 min。

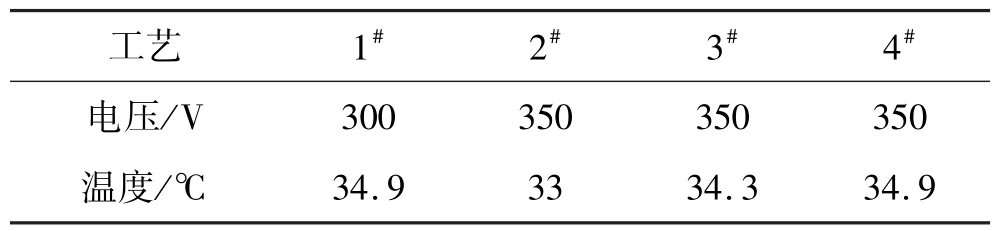

初步确定电泳电压为300~350 V,槽液温度为34℃,4种工艺参数见表1,研究电泳电压和槽液温度对内腔结构电泳漆膜耐腐蚀性能的影响。

表1 电泳涂装工艺试验参数Tab.1 Process parameters of cathodic electro-coating

利用德国富奇公司生产的VSC 1000盐雾试验箱,根据GB/T 1771—2007对涂层试样进行耐盐雾性能测试。

利用德国富奇公司生产的VSC1000盐雾试验箱和SU2000C高低温交变湿热环境试验箱,根据GB/T 13452.4—2008测试涂层的耐丝状腐蚀性能。

采用荷兰AUTOLAB公司生产的PGSTAT302测试系统,通过经典的三电极体系测试电化学阻抗谱,电泳涂层试样为工作电极。将试样浸泡在室温下3.5%(质量分数)NaCl溶液中,定期(48,1000,1440,2000 h)取出试样进行电化学阻抗谱测试。

对典型内腔结构涂层进行测试,加速腐蚀环境谱如图2所示[13]。

2 结果与讨论

2.1 漆膜外观

采用阴极电泳技术对内腔结构表面进行防腐涂装,解剖后发现,漆膜外观平整、光滑,没有流挂、颗粒、起泡现象,也没有漏涂的现象,如图3所示,明显优于传统的灌涂工艺。

2.2 耐盐雾性能分析

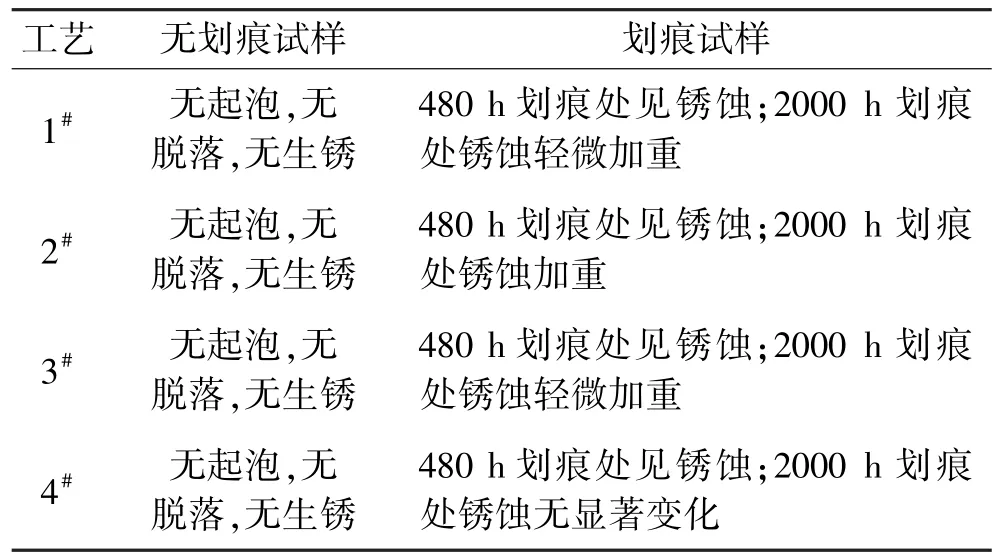

对样板进行2000 h耐盐雾试验,试样分为两种,一种是不同工艺制备的完好漆膜,另一种是带划痕的漆膜,其中划痕尺寸为2 mm×20 mm。结果见表2。

表2 样板耐盐雾性能试验结果Tab.2 Resistance to neutral salt spray of samples

2.3 耐丝状腐蚀性能分析

丝状腐蚀试验1000 h后,4种试样均发生了丝状腐蚀,但丝状腐蚀扩展没有超出划线标志6.4 mm,多数丝状腐蚀线的长度小于3.2 mm,满足MIL-PRF-23377J[14]规定的漆膜耐丝状腐蚀性能要求。

2.4 电化学阻抗测试

图4是4种电泳漆膜在3.5%NaCl溶液中浸泡2000 h的电化学阻抗谱,可知4种电泳漆膜的电化学阻抗谱呈现两种变化趋势。

其中,1#工艺和3#工艺制备的电泳漆膜电化学阻抗谱变化趋势相同:在浸泡初期(前48 h),Nyquist图由一个容抗弧组成,Bode图中阻抗模值近似为一条斜率为-1的直线,漆膜的电化学阻抗表现为单一时间常数特征;随着浸泡时间的推移,漆膜的电化学阻抗谱表现为两个时间常数,涂层的阻抗值逐渐降低;浸泡2000 h后,1#涂层阻抗值从5×1010Ω·cm2降至1×108Ω·cm2;3#涂层的阻抗值从6×1010Ω·cm2降至9×107Ω·cm2。

2#工艺与4#工艺制备的电泳漆膜电化学阻抗谱具有相同的变化趋势:在整个浸泡过程中漆膜的电化学阻抗均具有单一时间常数特征;4#漆膜的电化学阻抗值在整个浸泡过程中始终维持在6×1010Ω·cm2左右;2#电泳漆膜的电化学阻抗值则随着浸泡时间的延长略有降低,浸泡2000 h后,涂层的阻抗值从7×1010Ω·cm2降低到3×109Ω·cm2。 综上所述,浸泡2000 h后,4种电泳漆膜的阻抗值均高于 107Ω·cm2,表明4种电泳漆膜均具有较好的耐蚀性,尤其是4#漆膜有非常好的阻挡性能,有效地阻挡了腐蚀介质的渗透[15]。

当漆膜的电化学阻抗谱表现为一个时间常数时,采用图5等效电路中的Model A进行拟合;图5中的Model B可拟合两个时间常数的电化学阻抗谱。其中,Rs为溶液电阻,Qcoating和Rcoating分别为涂层电容和涂层电阻,Qdl和Rt分别为金属腐蚀反应的双电层电容和金属腐蚀反应的电荷转移电阻。

拟合后的结果如图6所示。可以看到,1#和3#工艺制备的漆膜的膜电阻随浸泡时间的增加呈现迅速减小的趋势,而2#和4#工艺制备的漆膜的膜电阻随浸泡时间的增加缓慢降低。对比发现,2#和4#工艺制备的漆膜的膜电阻值要高于1#和3#工艺的,这也表明2#和4#工艺制备的漆膜有较好的防护性能。并且4#工艺制备的漆膜的膜电阻随浸泡时间的降低最为缓慢。电化学阻抗谱测试结果表明,4#工艺所制备的漆膜有最优异的防护性能。

通过漆膜外观、中性盐雾试验、丝状腐蚀试验、电化学阻抗谱等测试,发现4种工艺制备的电泳漆膜均具有优良的耐腐蚀性能,其中4#工艺制备的漆膜的防护性能优于其它几种工艺制备的涂层。综上所述,确定管状结构内腔阴极电泳最优工艺为:电泳电压350 V、槽液温度34.9℃。

2.5 防腐效果

按照传统的灌涂方法和阴极电泳方法加工了2组模拟试验件,对剖后在周浸试验箱进行加速腐蚀试验。结果(图7)表明,加速腐蚀24 h后灌涂试验件开始失效,而电泳试验件960 h后尚未发现明显可见的腐蚀。由此可见,采用电泳涂装技术后,内腔结构表面防腐涂层的抗腐蚀能力比灌涂方法至少提高40倍。

3 结论

1)管状结构内腔阴极电泳最优工艺为:电泳电压350 V,槽液温度34.9℃。

2)阴极电泳防腐技术有效地解决了管状结构内腔防腐难题,明显改善了内腔结构的抗腐蚀品质,涂层耐腐蚀性能比传统灌涂技术至少提高40倍。