氧燃比对爆炸喷涂WC-12Co涂层组织和力学性能的影响

赵立英,李国太,吴清军,代洪川

(1.佛山市康泰威新材料有限公司,广东佛山528216;2.广东新劲刚新材料科技股份有限公司广东省超硬与电磁功能材料工程技术研究开发中心,广东佛山528216)

提高发动机活塞、直升机旋翼系统桨叶销等连接件防腐耐磨性能和使用寿命的传统表面处理方法是电镀硬铬工艺,但镀铬过程中产生的Cr6+致癌物质会导致严重的环境污染[1—2]。爆炸喷涂涂层是由高温熔融或半熔融的粒子撞击基体或已形成的涂层表面,之后经过扁平变形、冷却凝固而成。与等离子喷涂和超音速火焰喷涂等热喷涂技术相比,爆炸喷涂具有粒子速度高、喷涂过程中工件变形小、涂层硬度和致密性高等优点,因而成为最有可能替代镀铬工艺的热喷涂技术[3—8]。但是,氧气和乙炔混合气体的燃烧爆炸温度最高超过3500℃,在喷涂过程中,用团聚烧结法制备的Co包WC粉体不可避免地会因温度过高或受热时间较长而发生分解或脱碳[9—11]。对于爆炸喷涂工艺,在制备的金属涂层、陶瓷涂层和金属陶瓷涂层具有较高致密性和较高结合强度等方面的研究较多,但未见细致研究碳化钨涂层爆炸喷涂工艺参数对粒子脱碳、喷涂气氛和涂层组织结构的影响以及涂层对零件疲劳寿命的影响。文中采用爆炸喷涂工艺喷涂WC-12Co硬质合金耐磨涂层,对不同氧燃比下制备的涂层的组织结构和喷涂件的旋转弯曲疲劳寿命进行研究和分析。

1 试验

1.1 爆炸喷涂WC-12Co涂层

测试喷涂件旋转弯曲疲劳寿命所采用的基材为35Ni4Cr2MoA高强钢试棒,尺寸见图1。试棒表面经过喷丸处理,以提高疲劳性能。涂层材料为WC-12Co粉末。粉末为团聚烧结的球形粒子,粒径范围为15~35 μm。采用乌克兰第聂伯爆炸喷涂设备在试棒表面喷涂厚约150 μm的碳化钨耐磨涂层,用金刚石砂轮磨削至厚105 μm,再用金刚石砂带抛光至Ra=0.2 μm,抛光后涂层厚度为100 μm。爆炸喷涂参数如下:以氧气和乙炔作为混合燃气,爆炸频率4次/s,喷涂距离180 mm,喷涂斑点直径约20 mm,单遍喷涂涂层厚度15~20 μm。

在直径30 mm的铝管上按上述喷涂工艺参数制备宽度30 mm、厚约800 μm的WC-12Co涂层,用氢氧化钠将铝管溶掉,得到用于测试涂层弹性模量的无缺口环状样品。

1.2 分析及测试

用Hitach S-3700扫描电镜观察试样断口微观形貌,并用其附带的能谱仪测试涂层的元素成分。

按照HB 5486—91《热喷涂涂层硬度试验方法》测试涂层的显微硬度。试验载荷为2.94 N,载荷保持时间15 s,测量点间距不小于对角线平均值的4倍。测量10个点,取平均值。

将涂层截面用酚醛树脂热镶嵌,磨抛制成金相试样,用Olympus GX41显微镜拍摄200倍金相照片。根据灰度值计算孔隙面积比例,涂层孔隙率取10次测试的平均值。

在Instron5567电子万能试验机上用环压缩法测试弹性模量[14],加载速度为0.5 mm/min。弹性模量(P为加载力,N;a为环半径,15 mm;δ为变形量,mm;b为环状试样长度,30 mm;T为环状样品厚度,0.8 mm)。

按照HB 7751—2004《爆炸喷涂涂层结合强度试验方法》,在圆锥柱销试样表面喷涂厚约0.28 mm的涂层,将对偶件用E7胶粘接固化,然后进行涂层结合强度测试,拉伸速度为2 mm/min。

采用天水红山试验机有限公司的PQ1-6型旋转弯曲疲劳试验机在室温下测试喷涂试棒的疲劳性能。测试时采用四点加力模式,载荷950 N,转速3000 r/min。每旋转一周,截面就经历一次对称应力循环。试样最小直径截面上的最大弯曲应力(W为试样危险截面弯矩,M为抗弯截面系数,P为试样一端承受的力,L为力臂长度,d为试样危险截面的直径)。

2 结果与讨论

2.1 组织结构

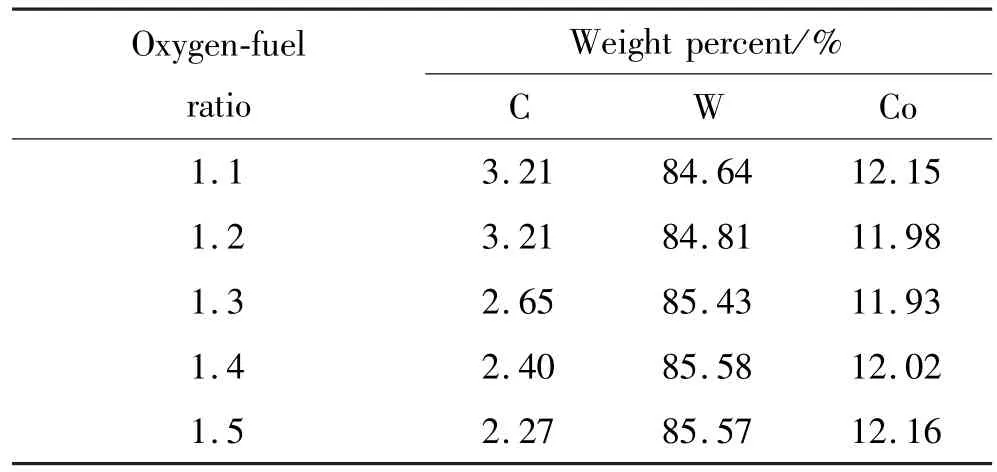

如图2所示,氧燃比为1.1~1.2时,涂层的主要成分为WC和Co;当氧燃比提高到1.4~1.5时,涂层中出现了少量的W2C。表1为能谱测试估算得到的涂层元素组成。可见,涂层C含量随氧燃比的增加而逐渐降低;作为粘接相的金属Co含量相对稳定,且与粉料中所占比例接近。

表1 不同氧燃比下制备的涂层能谱分析结果Tab.1 EDS analysis of the coatings prepared with different oxygen-fuel ratios

在爆炸过程中,Co包覆的WC粉末在焰流中被加热,当超过WC-Co共晶点温度(约1350℃)时,粉体芯部的WC溶解在液相Co中。随着温度的升高,液相Co的含量增加,此时C快速扩散到液态Co中,并在表面与空气中的氧反应,脱碳生成无定形状态的W2C包裹在WC表层,对涂层的力学性能产生不利影响。乙炔分子结构中碳原子间为容易断裂的π键(CH≡CH),因此乙炔燃烧速度极快,爆炸火焰温度为3000~3500℃[12]。氧燃比为1.1~1.2时,爆炸焰流温度约为3100℃,而且燃烧产物中存在较多的CO,还原气氛在一定程度上可减轻WC的脱碳分解。

2.2 氧燃比对涂层力学性能的影响

喷涂参数直接影响涂层组织中的孔隙、微裂纹、层片边界和力学性能。如图3所示,涂层的显微硬度随氧燃比增加而先升后降,在氧燃比为1.2时,硬度最高,为12.9 GPa;涂层孔隙率随氧燃比增加而先降低,氧燃比大于1.2后逐渐增大,最低值为0.86%。爆炸喷涂粒子速度为600~800 m/s,沉积时对基体撞击作用力强,变形充分,有利于粒子与基体及粒子间的结合,从而提高涂层的硬度和致密性。WC作为涂层组织强化相,显微硬度约为23 GPa,硬度较低的Co将在熔化后浸润WC颗粒,并将其粘接在一起。氧燃比较低时,粒子飞行速度低和熔融不充分是涂层硬度和致密性下降的主要原因;氧燃比过大时,爆炸焰流为氧化气氛,WC粒子的氧化和分解加剧了C元素的流失,而且熔融Co粘接相在冷却过程中的不均匀收缩也会影响涂层致密性[13]。

图4是涂层与基体的结合强度和涂层弹性模量随氧燃比的变化。可以看出,增大氧燃比,结合强度先增大,然后逐渐降低,氧燃比为1.2时,涂层结合强度最高,达到148 MPa。弹性模量反映了涂层原子间结合力的大小。块体WC和W2C的弹性模量分别为720,417 GPa,与烧结材料的弹性模量不同,爆炸喷涂涂层由扁平化的颗粒堆积形成,喷涂参数对涂层弹性模量影响较大。实验中测得涂层的弹性模量在氧燃比为1.2时最大,为192 GPa。

喷涂过程中,粒子温度、速度是决定涂层致密性的主要因素。氧燃比过低时,混合气体燃烧爆炸不充分,颗粒温度和撞击基材时的动能相对较低,扁平化程度不完善,因此涂层结合强度和弹性模量下降。氧燃比大于1.2时,混合气体燃烧爆炸充分,能量高,虽然粉末高速撞击基材有利于粒子扁平化和增加涂层致密性,但WC粒子受热分解,氧化作用加剧,导致C元素流失和涂层孔隙率增加,因此涂层结合强度和弹性模量降低。

2.3 疲劳寿命和断口分析

喷丸处理后的试棒疲劳寿命为32万次,爆炸喷涂处理后的材料整体疲劳寿命有明显的提高(见图5)。喷涂粒子高速撞击基体表面及已经形成的涂层,使基体/涂层因承受冲击压力而产生变形,最大残余压应力在基体的次表面。压应力延缓基体内部裂纹萌生,并抑制裂纹早期扩展,提高了试棒的旋转弯曲疲劳寿命。

喷涂过程中,熔融粒子以105~106℃/s的速度迅速冷却并凝固,热量散失引起的骤冷残余应力为拉应力;喷涂结束冷却到室温的过程中,由涂层和基体膨胀系数不匹配引起的热失配应力为残余拉应力[15]。图6显示(H为上图的局部放大),试样的疲劳裂纹源出现在基体的次表面,而且爆炸喷涂WC涂层试棒的疲劳寿命相对喷丸处理试棒有明显提高,表明爆炸喷涂粒子高速喷射冲击产生的残余压应力高于骤冷和热失配引起的合成拉应力。氧燃比为1.1时,粒子的飞行速度低,对基材喷射冲击引起的残余压应力较小,涂层和基体界面结合处出现了微裂纹。氧燃比为1.2~1.3时,涂层和基体界面结合良好,疲劳寿命最高为66.37万次。氧燃比为1.4~1.5时,虽然粒子高速喷射冲击引起的残余压应力较高,但是有少量WC粒子氧化分解生成W2C,降低了涂层的韧性、致密性和结合强度,使得涂层和基体界面逐渐出现微裂纹和宏观裂纹。

3 结论

1)氧燃比对爆炸喷涂沉积WC-12Co涂层的组成、结构和力学性能影响较大。随着氧燃比的提高,涂层C含量逐渐降低,硬度、致密性、弹性模量和结合强度则先升后降。

2)采用爆炸喷涂工艺沉积WC-12Co涂层,还原气氛的爆炸焰流和快速冷却可抑制WC粒子的氧化和脱碳。氧燃比为1.2时,沉积的涂层无明显氧化和脱碳,综合力学性能最优,截面显微硬度(HV0.3)达到12.9 GPa,孔隙率约为0.86%,与基材的结合强度高达148 MPa。

3)在爆炸喷涂过程中,高速飞行的粒子对高强合金钢35Ni4Cr2MoA基体具有一定的表面强化作用。喷丸试棒经爆炸喷涂工艺沉积WC-12Co涂层后,疲劳寿命提高了107.4%。