有色金属通电测磁探伤方法可行性研究*

张继楷, 康宜华, 李冬林, 邓志扬

(华中科技大学 机械科学与工程学院,湖北 武汉 430074)

有色金属通电测磁探伤方法可行性研究*

张继楷, 康宜华, 李冬林, 邓志扬

(华中科技大学 机械科学与工程学院,湖北 武汉 430074)

有色金属零部件应用广泛,但已有的磁性检测方法均不能对其有效探伤。提出一种基于磁场测量的有色金属电磁探伤方法,在有色金属中通以直流电流,其体表会产生一个稳恒磁场,当有色金属表面或内部存在裂纹等缺陷时,有色金属体内电流分布发生变化,引起外部磁场变异,利用高灵敏度梯度磁场传感器测量磁场的畸变,可检出表面微小裂纹和内部缺陷。以铜板为例,建立了仿真模型,分析表面各个方向磁场分量的特征。实验结果表明:裂纹特征参数与测量磁场最大变化量间存在线性关系的结论,对有色金属探伤提供了新的方法。

有色金属; 裂纹; 直流电; 磁场传感器; 探伤

0 引 言

有色金属是非铁磁性材料,针对铁磁性材料的磁粉探伤、漏磁检测方法均不适用,一般针对有色金属的常用无损检测方法有超声检测、涡流检测、射线检测和渗透检测。超声检测对薄板、带材检测有难度;涡流检测仅能探测表面及近表面刻槽;射线检测成本高、速度慢;渗透检测仅能探测表面开口裂纹。而磁检测具有探伤速度快、探伤深度厚、设备简洁等优点,适用于高速自动化探伤,在铁磁性金属探伤中已广泛应用。

目前,建立在有色金属导电性基础上的无损检测方法有直流电位降法(DCPD)、交流电位降法(ACPD)、交流场测法(ACFM)、电流扰动(ECP)、电场测量法(EFM)等。其中,电位降法需要检测被测工件的电位变化[1,2],无法做到非接触测量;交流场测法是以交流电为激励,利用线圈将交流电引入被测工件,测量工件外空间磁场变化[3],与涡流检测一样受到趋肤效应的影响,只能检测表面伤和近表面伤;电流扰动法是通过线圈将交流电导入到工件,再利用与激励线圈垂直的差分线圈来检测外磁场信号[4,5],同样收到趋肤效应的限制。电场测量法是通过检测通电试件外电场变化来探伤,需要高电压激励[6,7]。

本文基于计算机仿真分析,结合实验进行验证,通过给铜板直接加载直流电,观察因铜板上裂纹对电流的影响导致的外部磁场的变化,判别裂纹特征。

1 通电测磁探伤原理

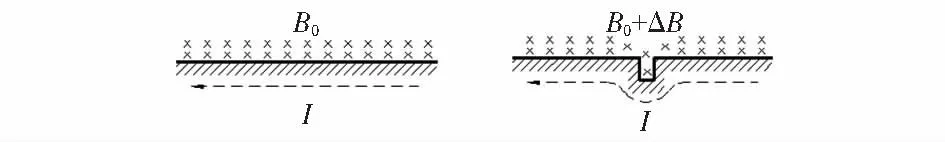

当电流在导体中流动时,导体表面空气中的磁场分布是均匀的。如图1所示,当电流流经裂纹等刻槽时,电流的流动和电流密度发生改变,该处空气中的磁场也会发生变化。用高灵敏度磁场传感器探测因电流扰动导致的磁场变化,可对导体上的刻槽作出表征。

图1 有色金属通电测磁探伤原理Fig 1 Theory of non-ferrous metal defect inspection by introducing direct current

稳恒电流产生的磁场可由毕奥萨伐尔定律描述

式中B→ 为场点处的磁感应强度矢量,μ0为真空中的磁导率,j→ 为电流密度,r→ 为源点到场点的坐标向量。

可以看出,磁感应强度与导体中的电流密度有关,且电流密度的方向与磁场方向满足右手螺旋法则。以铜板宽度方向为x、电流加载方向为y(与x垂直)、铜板表面法向为z,在没有刻槽的位置,电流均匀分布,导体外存在Bx,Bz两个方向与电流方向垂直的磁感应强度分量,与电流方向平行的By分量为0。当有刻槽时,由于导体横截面积发生改变,电流会从刻槽两端及上、下方绕过,电流密度发生变化,产生一个磁场扰动。

刻槽处j→y的减少使得刻槽上方Bx信号存在一个波谷,而在刻槽两端,j→y的增加使得Bx信号存在一个波峰。且j→x的方向决定刻槽处By的方向,j→x在刻槽两端反向,对By的影响体现在By信号为一峰一谷。

2 仿真计算与分析

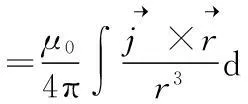

使用Comsol软件进行建模仿真,模型选择20 mm×100 mm×4 mm的铜板,铜板上有一10 mm×2 mm×2 mm的刻槽,在铜板两端通1A的直流电。在距离铜板表面0.1 mm的平面上,设置如图2所示的3个探头扫查路径,提取磁场信号。其中,路径1,3在靠近刻槽两端的位置,路径2在刻槽正中间。

图2 探头扫查路径Fig 2 Scanning path of probe

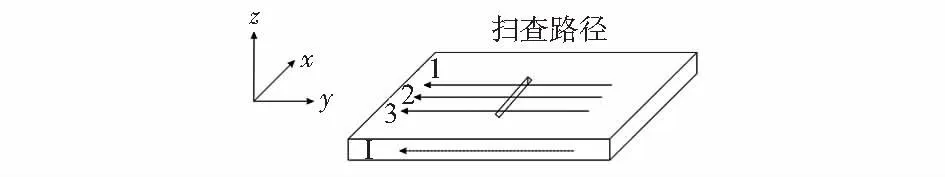

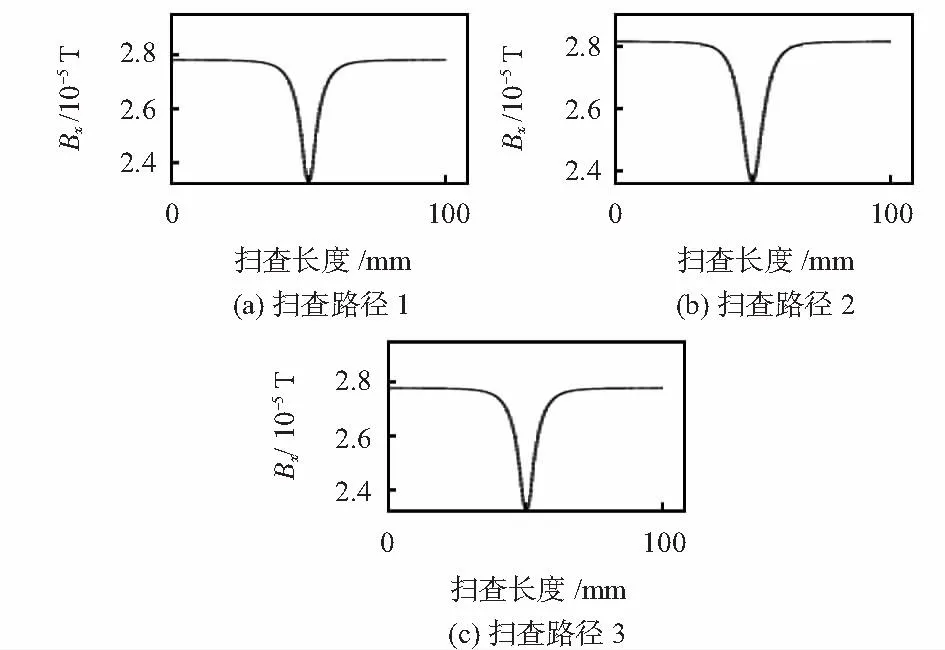

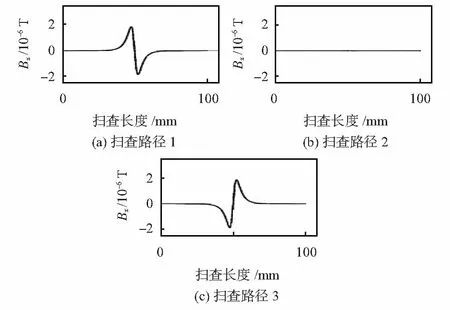

分别观察每个路径上两个方向磁场分量Bx,By的大小。仿真计算结果如图3、图4所示。

图3 磁场分量Bx信号Fig 3 Signal of magnetic field component Bx

图4 磁场分量By信号Fig 4 Signal of magnetic field component By

由磁场分量Bx信号图可以看出:在刻槽上方,信号出现一个单谷,且越靠近刻槽中间位置,磁场分量最大变化量ΔBx越大。

由磁场分量By信号图可以看出:仅在刻槽正中间位置信号恒为零,其余部分均出现一峰一谷或者一谷一峰的信号;在刻槽两端对称的位置上,信号波形反相。

为进一步研究不同刻槽特征对外磁场信号的影响,从刻槽的几何尺寸以及延伸方向几个方面仿真计算。

2.1刻槽宽度对外磁场信号的影响

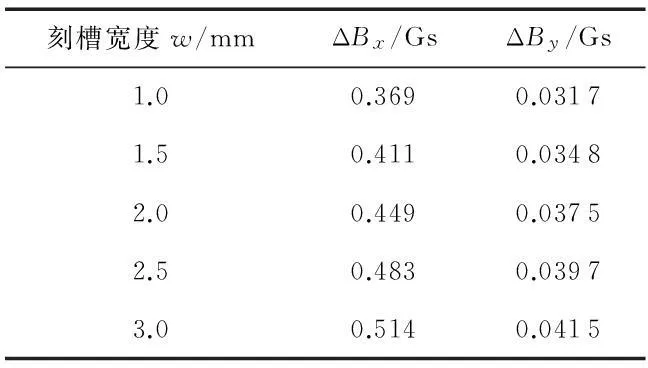

仿真模型选取深度为2 mm、长度10 mm、宽度依次为1,1.5,2,2.5,3 mm的刻槽,记录探头扫查路径1上Bx的最大变化量ΔBx,以及探头扫查路径2上By的最大变化量ΔBy。结果如表1所示。

表1 不同刻槽宽度下ΔBx和ΔBy值

根据表1,利用最小二乘法进行直线拟合可以得到:ΔBx=0.072 4w+0.300 4,拟合优度R2=0.996;ΔBy=0.004 9d+0.027 24, 拟合优度R2=0.989。可认为ΔBx,ΔBy与刻槽宽度线性相关。

由仿真结果可以看出:刻槽宽度越宽,变化量ΔBx,ΔBy越大,且在其他条件一定的情况下,ΔBx,ΔBy与刻槽宽度存在一个线性关系。

2.2刻槽深度对外磁场信号的影响

仿真模型选取宽度为2 mm,长度10 mm,在不同时刻刻槽深度,记录探头扫查路径1和路径2上Bx,By的最大变化量ΔBx,ΔBy。结果如表2所示。

表2 不同刻槽深度下ΔBx和ΔBy值

根据表2,利用最小二乘法进行直线拟合可以得到:ΔBx=0.323 2w-0.175 8,拟合优度R2=0.993;ΔBy=0.025 14d-0.011 56, 拟合优度R2=0.995。可认为ΔBx,ΔBy与刻槽宽度线性相关。

仿真结果可以看出:随着刻槽深度加深,ΔBx,ΔBy均增大,且在其他条件一定的情况下,ΔBx,ΔBy与刻槽深度存在线性关系。

2.3刻槽方向与电流方向夹角θ对磁场信号的影响

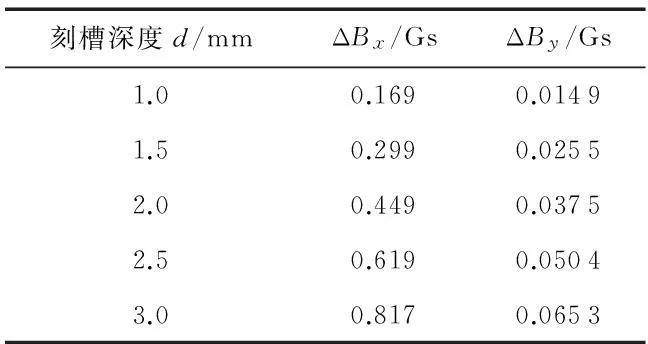

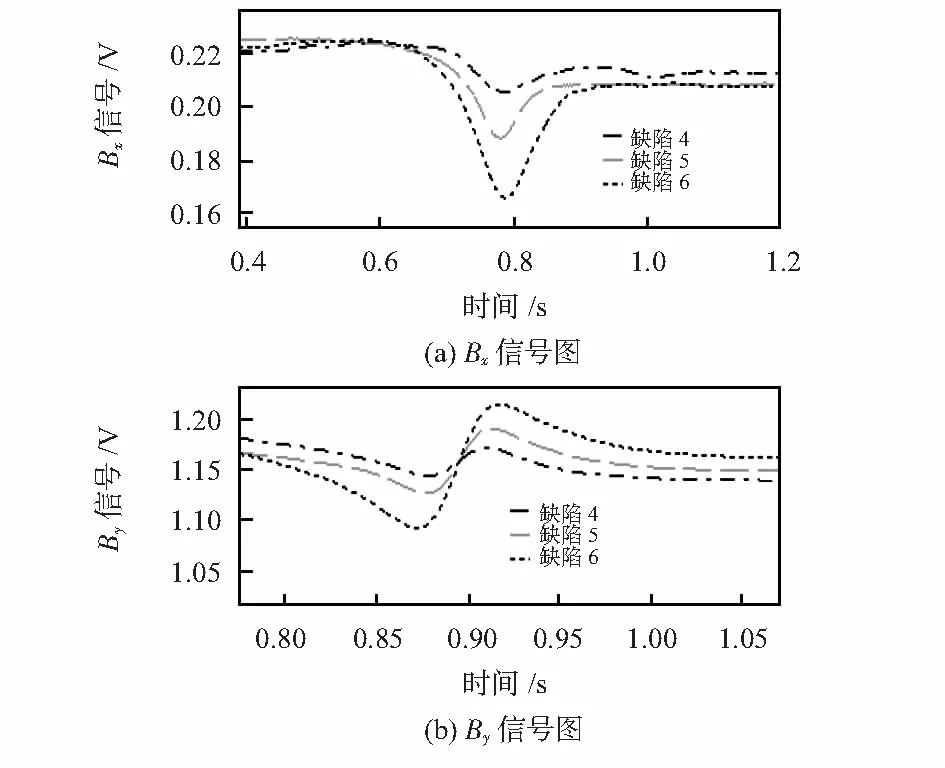

为简化分析,仅对比在不同θ角情况下,扫查路径2上的By磁场信号,仿真结果如图5所示。

图5 不同θ角度下By信号Fig 5 Signal of By in different θ

由图4、图5可以看出,当刻槽延伸方向与电流加载方向不垂直时,信号特征有了显著的变化,由一峰一谷2个极值点变为一峰两谷3个极值点。由图5中的数据可得:随着θ的减小,两个波谷的间距增大,且极大值与极小值的差值先增大后减小。

3 实验验证

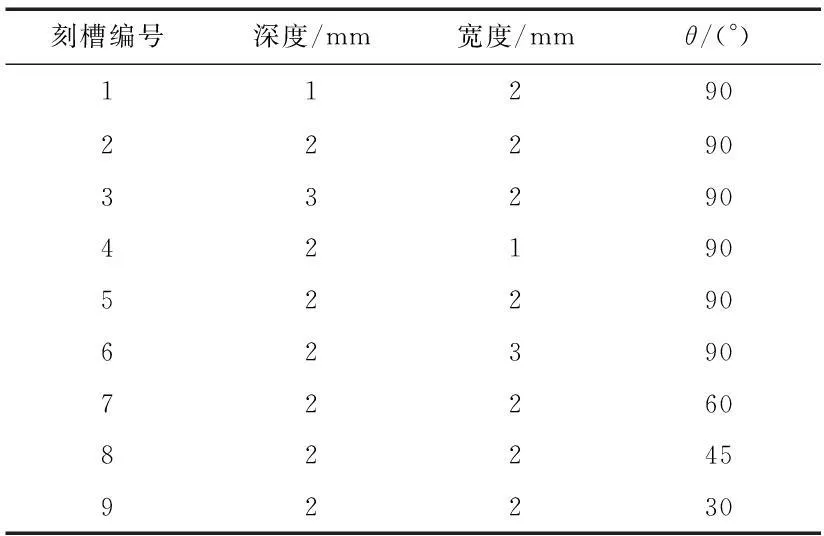

实验选取5 mm×20 mm×1 000 mm的铜板作为载流导体,载流大小为1 A,铜板上分别有不同特征的刻槽,其中,刻槽参数如表3所示(长度均为10 mm,夹角θ指电流方向与刻槽延伸方向的夹角)。

实验采用江苏多维公司生产的隧道磁阻(TMR)传感器,具有灵敏度高以及磁滞低等特性,适合微弱磁场检测。

表3 人工刻槽参数

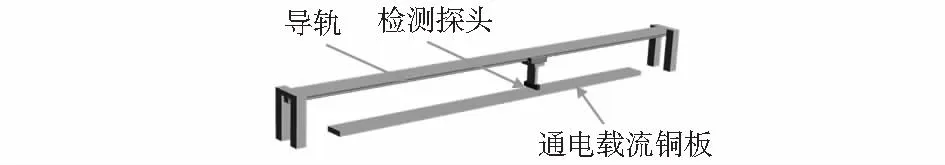

实验测量并记录了探头按路径1扫查1#~6#刻槽的Bx信号、按路径3扫查1#~9#刻槽所得By信号,实验装置示意图如图6。

图6 实验装置示意图Fig 6 Diagram of experimental device

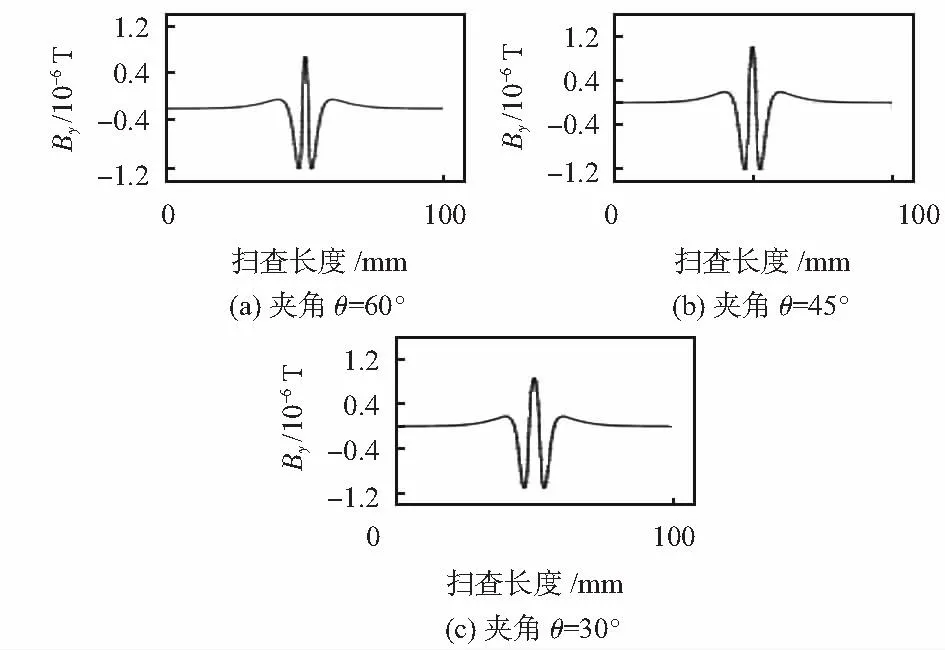

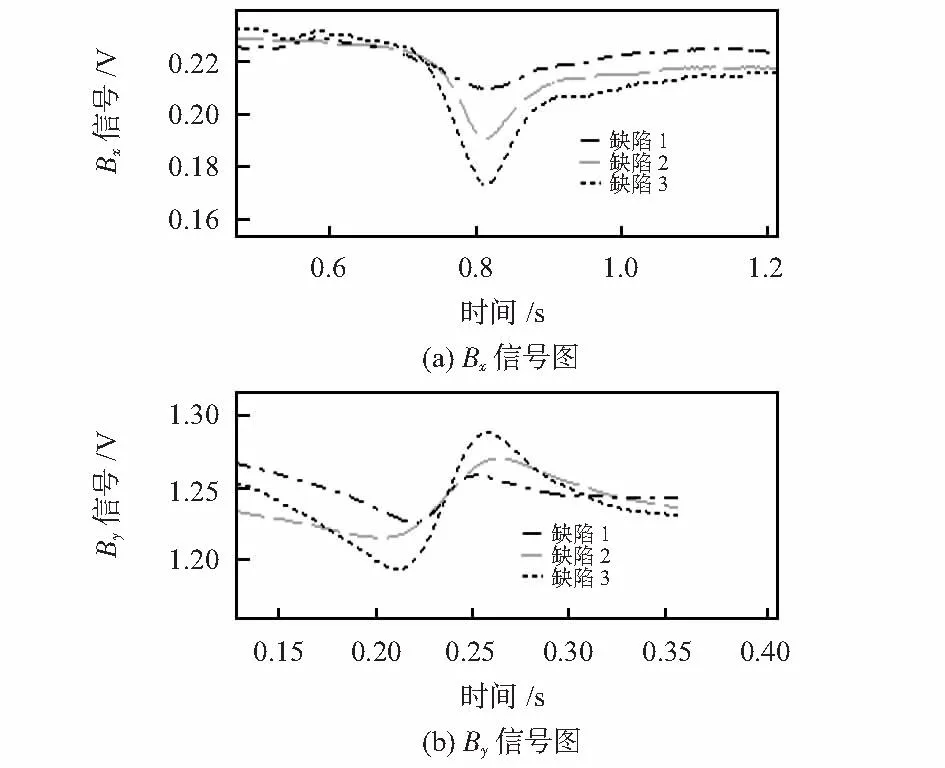

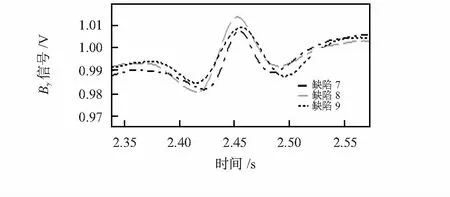

为方便观察,将各信号平移到同一基准点,得到信号图如图7~图9所示。

图7 不同深度刻槽磁场信号Fig 7 Signal of magneticfield in different depths of groove

图8 不同宽度刻槽磁场信号Fig 8 Signal of magneticfield in different widths of groove

由图7可以看出,刻槽深度越深,ΔBx,ΔBy值越大。由图8可以看出,刻槽宽度越宽,ΔBx,ΔBy值越大。由图9可以看出,随着θ的减小,两个波谷的间距增大,且极大值与极小值的差值先增大后减小。实验信号图与仿真结果一致。

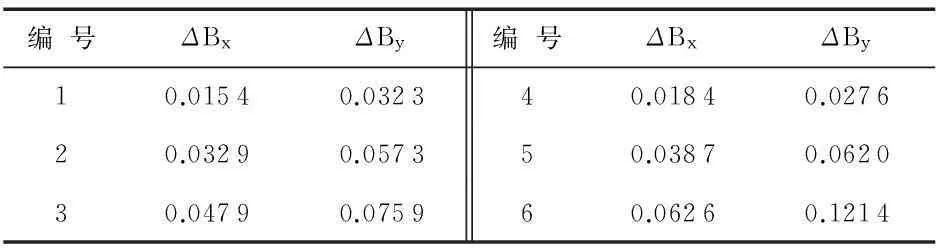

根据实验结果列出不同情况下ΔBx和ΔBy值,结果如表4所示。由于ΔBy较小,所以,在实验过程中探测By信号时,增大了电路放大倍数,故实验结果中ΔBy比ΔBx大。

由表3和表4数据可得:ΔBx,ΔBy随着刻槽深度的增加而增大,且与刻槽深度呈近似线性关系;ΔBx,ΔBy随着刻槽宽度的增加而增大,且与刻槽深度呈线性关系。实验结果与仿真结果一致。

图9 不同θ角度磁场信号Fig 9 Signal of magneticfield in different angles of θ

编号ΔBxΔBy编号ΔBxΔBy10.01540.032340.01840.027620.03290.057350.03870.062030.04790.075960.06260.1214

4 结 论

1)有色金属通电测磁探伤方法可行,以铜板为例,不同特征的刻槽均能检出;2)刻槽越深,ΔBx,ΔBy值越大,且与刻槽深度线性相关;3)刻槽越宽,ΔBx,ΔBy值越大,且与刻槽宽度线性相关;4)当刻槽延伸方向与电流加载方向夹角θ减小时,两个波谷的间距增大,且极大值与极小值的差值先增大后减小。

[1]LeeJH,SakaM,AbeH.LoadingeffectonACPDofacrackinferromagneticmaterial[J].ExperimentalMechanics,1997,32(2):132-136.

[2]YuJ,BarkerJC,BrookR.OptimizationofcracklengthmeasurementbyDCPDinDCBSpecimens[C]∥ProceedingsoftheThirdInternationalOffshoreandPolarEngineeringConference,Singapore,1993:6-11.

[3]KnightMJ,BrennanFP,DoverWD.EffectofresidualstressonACFMcrackmeasurementsindrillcollarthreadedconnection-s[J].NDT&EInternational,2010,43(4):348-353.

[4]BurkhardtGL,BeissnerRE.ElectriccurrentperturbationNDE[J].ASMMetalsHandbook,1989,17:136-142.

[5]BeissnerRE,SablikMJ,TellerCM.Reviewofprogressinquantitativenondestructiveevaluation[M].Berlin/Heidelberg:Springer,1983:1237-1254.

[6]李冬林,康宜华,孙燕华,等.一种基于电场测量的无损检测方法[J].中国机械工程,2015,26(13):1810-1814.

[7]YeZhijian,SunYanhua,KangYihua,etal.Noncontactsurfacediscontinuitydetectionformetalmaterialusingadisplacementcurrentsensor[J].MaterialsEvaluation,2015,73(4):513-518.

Feasibility study of non-ferrous metal defect inspection by electrified magnetic measuring*

ZHANG Ji-kai, KANG Yi-hua, LI Dong-lin, DENG Zhi-yang

(School of Mechanical Science and Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

Non-ferrous metal components have been widely used,but present magnetic detection methods are not effective for their detection.A method for non-ferrous metal electromagnetic defect inspection based on magneticfield measurement is put forward.By introducing direct current to non-ferrous metal,a constant magnetic field will be excited on surface of non-ferrous metal.As cracks exist on surface or inside of non-ferrous metal,current distribution inside non-ferrous metal changes,which causes heteromorphosis of external magnetic field,so that tiny cracks on surface and inside defects can be detected by using gradient magnetic field sensor with high sensitivity.Taking copperplate as an example,simulation models are set up to analyze characteristics of magnetic field on surface in all directions.Results of experiment indicate that the maximum variation of measured magnetic field is linear relation to characteristic parameters of crack,which provides a new method for non-ferrous metal detection.

non-ferrous metal; crack; direct current;magnetic field sensor; defect inspection

2015—11—05

国家自然科学基金资助项目(51475194,51275193)

TG 115.28

A

1000—9787(2016)08—0047—04

张继楷(1992-),男,湖北武汉人,博士研究生,研究方向为电磁和光学自动化无损检测。

DOI:10.13873/J.1000—9787(2016)08—0047—04