转鼓蒸汽造粒复混肥装置的节能技改

杨环成,丁玉红,谢 强

(1.湖北源丰化工有限公司 湖北随州 441326;2.临沂艺光工程咨询有限公司 山东临沭 276700)

转鼓蒸汽造粒复混肥装置的节能技改

杨环成1,丁玉红1,谢强2

(1.湖北源丰化工有限公司湖北随州441326;2.临沂艺光工程咨询有限公司山东临沭276700)

为满足企业产品升级换代要求,采用氨酸法造粒工艺对100 kt/a转鼓蒸汽造粒复混肥装置进行节能技术改造。该改造项目一次试车成功,所生产的复合肥产品含氮配比高、颗粒光滑圆润且不易结块。实践证明,在转鼓蒸汽造粒复混肥生产装置上采用氨酸法工艺进行节能技改,具有工艺先进、技术成熟的特点,生产过程中所产生的三废经处理后均能达到国家相关排放标准的要求。

转鼓造粒氨酸法造粒节能技改

为减轻环境污染、降低生产成本、满足企业产品升级换代的要求,2015年12月,湖北源丰化工有限公司采用氨酸法造粒工艺对100 kt/a转鼓蒸汽造粒复混肥生产装置进行了节能技术改造,即采用稀硫酸与尿素加成反应生成尿素加合物溶液(硫酸脲),然后在管式反应器中将该溶液与气氨进行中和反应,生成对造粒物料黏结性较强的硫酸铵及尿素加合物料浆(硫酸铵脲),并利用其反应热提高物料成球温度,利用其未固化的液态硫酸铵脲提高来自原料工序的固体物料的液相量,最后在造粒机的作用下滚动团聚成粒,生产出含氮配比高、颗粒光滑圆润且不易结块的复合肥料新产品。该节能技改项目于2016年2月底竣工投产,一次试车成功,装置实现连续稳定运行,产品达产、达标,达到了预期的效果。

1 改造前工艺流程及存在的问题

1.1改造前工艺流程

改造前,该复混肥生产装置采用转鼓蒸汽造粒、一烘一冷、二级筛分、防结包膜工艺,其工艺流程如图1所示。

图1 改造前工艺流程

来自原料工序的尿素、磷酸一铵、氯化钾(或硫酸钾)、氯化铵(或硫酸铵)、黏结剂等各种生产原料经计量、混合、破碎后进入转鼓造粒机内,利用来自锅炉所产的低压饱和蒸汽(0.6 MPa,139.6 ℃)对造粒机内的物料进行滚动增湿;造粒后的颗粒物料(65 ℃)与来自热风炉的热风(400 ℃)一起进入干燥机中进行并流干燥,出干燥机的颗粒复混肥(65~70 ℃)经一级筛分后进入冷却机中冷却至38~43 ℃,然后进行二次筛分、防结块包膜处理、计量、包装,得到合格的复混肥产品;筛分后的大颗粒经破碎与小颗粒以及旋风除尘器、重力除尘室回收的粉尘一起作为返料返回造粒机中重新造粒;干燥过程中产生的水蒸气、烟道气(100 ℃)及部分粉尘通过旋风除尘器、重力除尘室二级除尘后,再经水洗塔喷淋洗涤,尾气达标排放。

1.2改造前存在的问题

(1)造粒过程需消耗大量蒸汽,且造粒后物料水分含量高,干燥系统负荷大,干燥所需热量多,增大了蒸汽和燃煤消耗;二氧化碳排放量相对较高,存在一定的废气污染。

(2)尾气洗涤液无法返回系统使用,只能直接排放,不仅造成原料消耗高,而且会污染环境。

(3)出造粒机物料成球率低,系统返料量和设备负荷大,耗电量高;在生产过程中需添加黏结剂,导致生产成本较高。

(4)在干燥过程中,由于温度高、时间长,当生产高氮复混肥时,部分尿素容易转化生成缩二脲。

2 改造后工艺流程[1]

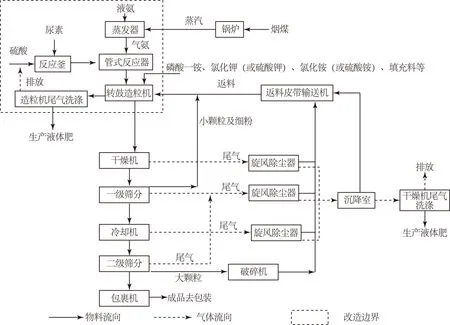

本节能技改项目是在原工艺流程的基础上,增设硫酸脲和硫酸铵脲反应工序以及造粒工序的尾气处理系统,其改造后的工艺流程如图2所示。

来自硫酸罐区的硫酸和来自库房的尿素经计量后在反应釜内加水稀释、搅拌,发生如下反应并放出热量:

H2SO4+CO(NH2)2=CO(NH2)2·H2SO4

图2 改造后工艺流程

反应生成的硫酸脲依靠管道重力输送至硫酸脲储罐内备用。为控制反应温度保持在85~95 ℃,将冷却水送入反应釜夹套内移走多余的反应热,升温后的冷却水一部分用作造粒机尾气洗涤和干燥机尾气洗涤的工艺补充水,其余经冷却塔冷却后循环使用。

来自原料工序的磷酸一铵、氯化钾(或硫酸钾)、氯化铵(或硫酸铵)、填充料等各种固体原料经计量、混合、粉碎后,与筛分返料一起进入转鼓造粒机内。来自硫酸脲储罐的硫酸脲溶液与来自氨站的气氨在管式反应器中发生如下反应:

2NH3+CO(NH2)2·H2SO4=CO(NH2)2·(NH4)2SO4

该反应瞬间放出大量的反应热,形成的高温、高压硫酸铵脲料浆(230 ℃,约2 MPa)依靠背压自动喷入转鼓造粒机内,使原料中的尿素快速熔融,未固化的硫酸铵脲料浆又对造粒机内的固体物料进行增湿,使之团聚成粒。

在离心风机的作用下,造粒机内形成负压,造粒过程中产生的含有粉尘、过量气氨和水蒸气的尾气经管道输送至文丘里洗涤器和填料吸收塔中进行两级喷淋洗涤、吸收,达标后排放,产生的洗涤液部分在废气吸收工序循环使用,其余进入硫酸脲反应工序用作工艺水,达到工艺水的平衡,实现废水零排放。

造粒后的颗粒物料(65~75 ℃)与来自热风炉的热风(200 ℃)一起进入干燥机中进行并流干燥,产生的粉尘、烟道气、水蒸气通过旋风除尘、沉降室除尘和水洗塔喷淋洗涤后达标排放。出干燥机的颗粒物料经筛分机一级筛分后,小颗粒及细粉作为返料返回造粒机重新造粒,合格颗粒经冷却机冷却、二级筛分、防结块包膜处理、计量、包装后获得合格的复合肥料产品,二级筛分中的不合格大颗粒经破碎后与旋风除尘器回收的细粉被送至返料皮带输送机。

3 改造后装置特点与效果

3.1投资省,施工周期短

在原转鼓蒸汽造粒复混肥生产装置上,仅需新增硫酸储罐、氨站、电磁流量计、酸泵、水泵、离心风机、硫酸脲反应釜、中和反应器、文丘里洗涤器、尾气洗涤塔等设备,在造粒机两端增设密封装置并配置尾气输送管道即可,投资相对较省,施工周期相对较短。湖北源丰化工有限公司完成该节能技改工作仅耗时2个月,且在销售淡季实施改造,

不影响企业年度整体销售工作。

3.2节能效果显著

本节能技改项目充分利用反应热,并将生成的高温、高压熔融态硫酸铵脲料浆雾化喷入造粒机中以增加固体造粒物料的液相量,故无需再向造粒机中添加蒸汽,降低了蒸汽锅炉的煤耗。该工艺成球效果好,相对降低了造粒物料含水量,减轻了干燥机的负荷,降低了干燥工序的煤耗;返料比可由原工艺的3倍降至2倍,相对降低了生产过程中的煤和电的消耗,节能效果显著[2]。

3.3生产成本低

氨酸中和反应生成的硫酸铵脲料浆可代替黏性造粒填充料,在生产中无需另外加入黏土类黏结剂,而且其造粒效果优于黏土类黏结剂,大大提高了装置的生产能力,降低了生产成本。由于改造后生产过程中不产生含原料的废水排放问题,进一步降低了生产成本[3]。

3.4产品质量好

节能技改项目实施后,由于采用化学法生产工艺,所得产品养分均匀、质量稳定、含氮配比高,且颗粒光滑、圆润、强度高、水分低、不易结块,便于机械化施肥。

在生产过程中,硫酸脲与气氨反应速率快且瞬时雾化喷入固体物料中,实现了硫酸铵脲料浆的快速降温,避免了部分硫酸铵脲转化为缩二脲,提高了产品质量;由于颗粒物料水分含量低,可采用低温干燥,从而减少了干燥过程中缩二脲的生成量。

4 结语

实践证明,在转鼓蒸汽造粒复混肥生产装置上采用氨酸法工艺进行节能技改,具有工艺先进、技术成熟的特点,生产过程中所产生的三废经处理后均能达到国家相关排放标准的要求,具有较好的推广应用价值。

[1]范秀凯,许士明,魏民一,等.硫酸脲氨化造粒复合肥生产技术[J].磷肥与复肥,2013(6):48-50.

[2]万连步,曹广峰.氨酸造粒法生产复合肥技术总结[J].化工矿物与加工,2008(9):30-31.

[3]谢强,李广涛,王恒涛,等.采用氨酸造粒法生产氯基复合肥的实践[J].化肥工业,2009(4):49-51.

Energy-Saving Modification of Compound Fertilizer Device of Rotary Drum Steam Granulation

YANG Huancheng1, DING Yuhong1, XIE Qiang2

(1.Hubei Yuanfeng Chemical Co., Ltd.Hubei Suizhou441326;2.Linyi Yiguang Engineering Consulting Co., Ltd.Shandong Linshu276700)

In order to meet the requirements of upgrading and updating of products of the enterprise, the ammonia and acid granulation process is adopted in energy-saving modification of compound fertilizer device of 100 kt/a rotary drum steam granulation process. The renovation project is successful at the first time of commissioning, the produced compound fertilizer product has high nitrogen ratio, the product particles are smooth and round and do not cake easily. Practice has proved that energy-saving modification of compound fertilizer device of rotary drum steam granulation process adopting ammonia and acid granulation process has features of advanced process, mature technology, and after treatment “three wastes” generated in production process can meet the requirements of relevant national emission standards.

rotary drum granulationammonia and acid granulation processenergy-saving modification

杨环成(1968—),男,高级经济师,湖北源丰化工有限公司董事长,中国化工学会化肥专业委员会委员、理事及磷复肥学组专家。

TQ444

B

1006-7779(2016)03-0012-03

2016-03-06)