QCS-05型CO耐硫变换催化剂在低水气比条件下的工业应用

万 总,谭永放,王龙江,杜夏梅,高楠楠,苏东明,苏麒元

(1.山东齐鲁科力化工研究院有限公司 山东淄博 255086;2.山西同煤广发化工有限公司 山西大同 037001)

QCS-05型CO耐硫变换催化剂在低水气比条件下的工业应用

万总1,谭永放1,王龙江1,杜夏梅1,高楠楠2,苏东明2,苏麒元2

(1.山东齐鲁科力化工研究院有限公司山东淄博255086;2.山西同煤广发化工有限公司山西大同037001)

介绍了QCS-05型CO耐硫变换催化剂的工业应用情况。运行结果表明:QCS-05型CO耐硫变换催化剂低温活性好、强度高、稳定性强、无甲烷化副反应,经多次开停车后,依然能保持较高的活性稳定性。

耐硫变换催化剂低水气比

山西同煤广发化工有限公司(以下简称广发化工公司)600 kt/a甲醇装置采用壳牌粉煤加压气化技术制取粗煤气,再经CO耐硫变换、低温甲醇洗和酸性气体脱除后进行甲醇合成。

CO变换工段设计压力为3.8 MPa,采用低水气比三段宽温耐硫变换流程。由于进第1变换炉的工艺气中φ(CO)>67%,入口水气比为0.26~0.27,在此条件下加重了系统CO变换负荷;同时,当水气比较低、床层热点温度较高(>400 ℃)时,容易发生甲烷化副反应,造成床层出现“飞温”现象而损害催化剂甚至烧毁设备等不良后果[1-2]。为满足变换工艺要求,广发化工公司第1变换炉选用山东齐鲁科力化工研究院有限公司(以下简称齐鲁研究院)生产的QCS-05型耐硫变换催化剂,第2和第3变换炉选用QCS-04型耐硫变换催化剂。

1 QCS-05型耐硫变换催化剂的特点

QCS-05型耐硫变换催化剂是在QCS-04型系列耐硫变换催化剂的基础上经技术改进研发出的新产品,添加了新型组分和特殊助剂,可促进含硫气体的变换反应,是一种适应宽温(200~500 ℃)、宽硫(工艺气中含硫体积分数≥0.02%)和宽水气比(0.2~2.0,可耐5.0 MPa水蒸气分压)、高CO含量(工艺气中含CO体积分数可达75%)变换条件的耐硫变换预变换催化剂。该催化剂具有低温活性好、机械强度高、结构稳定性强、容易硫化、脱氧能力强、抑制甲烷化副反应等特点,能有效地脱除与吸附原料气中的氧和焦油等杂质或毒物;对高空速、高水气比的适应能力强,稳定性好,操作弹性较大;具有稳定的变换活性,适用于各种气化流程制取的原料气的变换反应。

2 QCS-05型耐硫变换催化剂的应用

2.1变换工艺流程简述

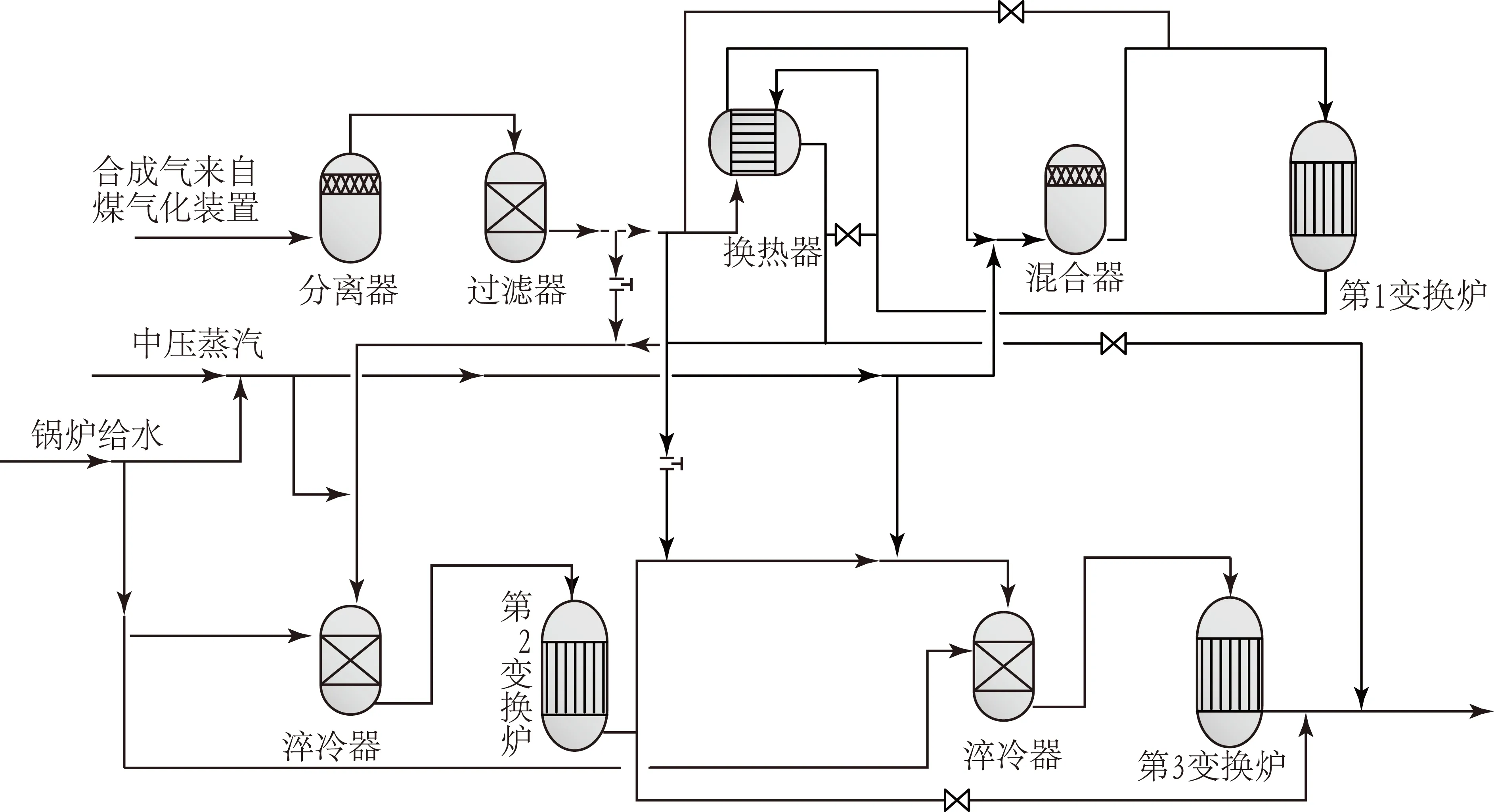

广发化工公司变换工艺流程见图1。

为降低蒸汽消耗,同时结合原料煤气的组成特点,广发化工公司CO变换工段采用低水气比3段宽温耐硫变换流程。合成气先经分离器分离出部分微小颗粒粉尘及少量的冷凝液,再进入过滤器过滤除去粉尘及其他有害毒物后分为3股:第1股约占总气量的42%~45%(体积分数,下同),经与第1变换炉出口气体换热后进入第1变换炉,入口水气比为0.26~0.27;第2股约占总气量的30%~35%,与第1变换炉出口变换气混合,经淬冷器补水后进入第2变换炉,入口水气比为0.29~0.31;第3股约占总气量的20%~25%,与第2变换炉出口45%~50%的变换气混合,经淬冷器补水后进入第3变换炉,入口水气比为0.25~0.30。第2变换炉出口设1条副线,使50%~55%的变换气绕过第3变换炉而直接与第3变换炉出口的变换气混合。同时,设1条副线绕过3台变换炉,该副线正常情况下不投用。变换炉段间采用中压锅炉给水和中压饱和蒸汽来调节变换气的温度和水气比。

图1 广发化工公司变换工艺流程

2.2催化剂的装填及升温硫化

广发化工公司变换工段第1变换炉装填QCS-05型耐硫变换催化剂20 m3,第2变换炉装填QCS-04型耐硫变换催化剂40 m3,第3变换炉装填QCS-04型耐硫变换催化剂43 m3。

催化剂硫化采用H2配CS2一次通过法进行硫化。硫化时,保证第1变换炉入口气体中φ(H2)>5%以上即可,既能保证硫化的进行,也能尽量减少H2的浪费。硫化时系统压力为0.25 MPa。

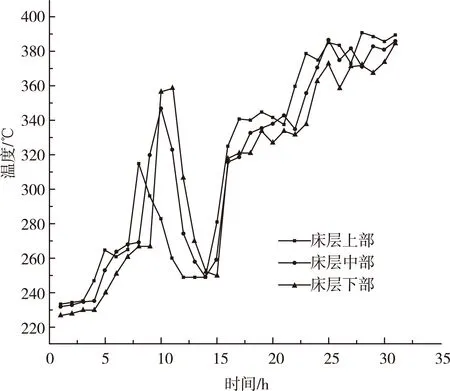

硫化前,先对系统用N2进行置换,置换合格后开始对变换炉内催化剂进行升温。当催化剂床层温度升至110~120 ℃时,恒温6 h以释放催化剂内的吸附水,然后继续升温。当第1变换炉催化剂床层各点温度均达到200~220 ℃时,恒温6 h左右,配入H2并进行检测分析。当检测到第1变换炉入口气体中φ(H2)达到5%时,加入CS2进行硫化。硫化初期,控制CS2的加入量在20 L/h左右,观察催化剂床层温升情况,控制变换炉入口气体温度,调节CS2的加入量。当第1变换炉床层温度升至250 ℃左右时进行恒温,待检测到其出口气体中有H2S穿透后,继续恒温3 h,期间第1变换炉出口气体中H2S含量应逐步增大。恒温结束后,再次提高第1变换炉入口气体温度,当第1变换炉催化剂床层温度达到350 ℃左右后,检测到其出口气体中有H2S穿透,维持恒温3 h,期间第1变换炉出口H2S的浓度应逐步增大。当第1变换炉出口气体中H2S质量浓度达到15 000 mg/m3以上,表明第1变换炉催化剂硫化结束。

因广发化工公司采用串联硫化,第1变换炉硫化结束后需对第2变换炉进行升温,故第1变换炉最后催化剂床层温度提升至390 ℃,其出口气体中H2S质量浓度达33 000 mg/m3(标态)。

第1变换炉催化剂升温硫化曲线见图2。

图2 第1变换炉催化剂升温硫化曲线

2.3装置运行

催化剂硫化结束后,用氮气置换降温,因后系统原因,于2014年3月1日进行导气。导气时,先将来自气化工段的合成气全部送入第1变换炉,待第1变换炉平稳后,再通过第2变换炉和第3变换炉。由于壳牌粉煤气化工艺所生产的合成气中φ(CO)>60%,所以在导气过程中超温现象比较严重,温度最高超过600 ℃,此时应加大进气量,通过提高空速将热量迅速带出;然后系统提压至正常生产压力,导气工作结束,系统进入正常生产。由于广发化工公司甲醇项目为新建装置,工艺条件经常波动,开、停车较为频繁,所以直至2014年5月变换装置才趋于稳定,并实现满负荷生产。

3 运行结果与讨论

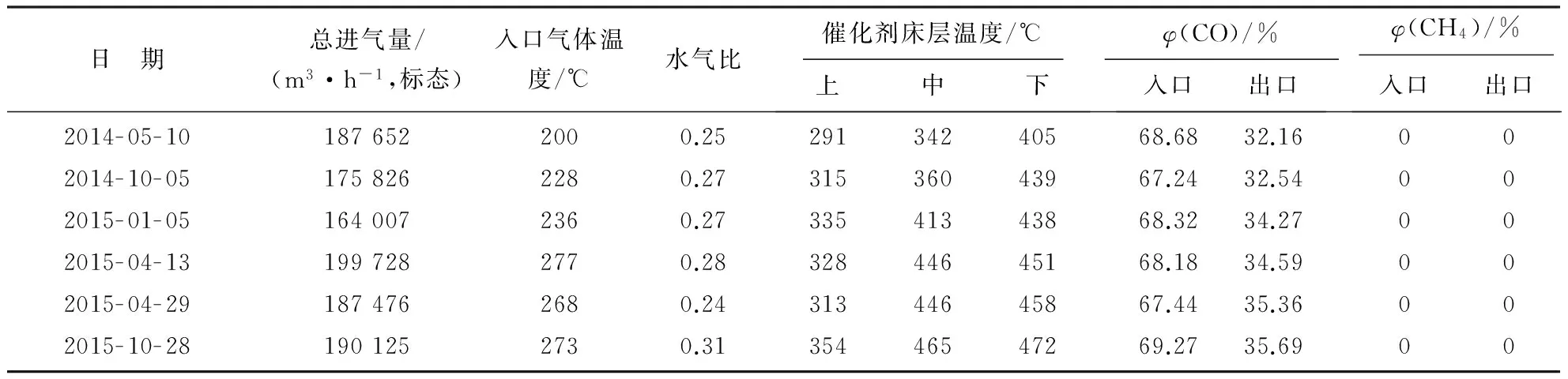

按原设计,第1变换炉入口气体中φ(CO)=67.15%(干基),出口气体中φ(CO)≤40%(干基)。QCS-05型耐硫变换催化剂使用情况见表1。

(1)开工初期,第1变换炉入口气体温度在200 ℃,第1变换炉催化剂床层热点温度达到405 ℃,出口气体中φ(CO)为32%,低于指标值,说明QCS-05型耐硫变换催化剂低温活性较好,转化率较高。

表1 QCS-05型耐硫变换催化剂使用情况

(2)装置运行1年后,第1变换炉入口气体温度提高至270 ℃。这是由于开车1年内经历了多次开、停车,第1变换炉内催化剂不断受导气超温的影响,导致低温活性下降。通过适当提高入口气体温度,水气比仍控制在设计范围内,出口气体中CO含量仍低于设计值,说明QCS-05型耐硫变换催化剂活性稳定性较好。

(3)装置运行18个月后,第1变换炉出口气体中依然未检测出CH4,即使在床层热点温度达到470 ℃时,出口气体中仍未检测到CH4。这说明QCS-05型耐硫变换催化剂在高CO含量、低水气比工艺条件下,在催化剂床层温度较高时也能很好地抑制甲烷化副反应的发生。

4 结语

QCS-05型耐硫变换催化剂低温活性高、活性稳定性好,能有效抑制甲烷化副反应的发生,适用于高CO含量、低水气比、高空速耐硫变换工艺。

[1]纵秋云,刘捷.QDB-05低水气比耐硫变换催化剂的开发及工业应用[J].大氮肥,2012(6):406-409.

[2]纵秋云,李修章,周春丽.等.QDB-04型CO耐硫变换催化剂在Shell粉煤气化工艺中的应用[J].化肥工业,2007(3):8-12.

Industrial Application of QCS-05 CO Sulfur-Tolerant Shift Catalyst in Low Water-Gas Ratio

WAN Zong1, TAN Yongfang1, WANG Longjiang1, DU Xiamei1,GAO Nannan2, SU Dongming2, SU Qiyuan2

(1.Shandong Qilu Keli Chemicial Institute Co., Ltd.Shandong Zibo255086;2.Shanxi Datong Guangfa Chemical Industry Co., Ltd.Shanxi Datong037001)

The industrial application situation of QCS-05 CO sulfur-tolerant shift catalyst is introduced. The operation results show that QCS-05 CO sulfur-tolerant shift catalyst has features of high low-temperature activity, high strength, strong stability, and no methanation side reaction taking place, and after several times of start-up and shutdown, high activity stability still remain.

sulfur-tolerant shiftcatalystlow water-gas ratio

TQ426.94

B

1006-7779(2016)03-0047-03

2015-12-01)