数控加工中表面粗糙度的影响因素及控制方法

杨建勋(四川省服装艺术学校,四川南充 637000)

数控加工中表面粗糙度的影响因素及控制方法

杨建勋

(四川省服装艺术学校,四川南充 637000)

数控加工包括车削加工和磨削加工,工件表面粗糙度在数控加工过程中起了非常大的作用,影响工件表面粗糙度的因素也有很多,比如机床精度、刀具的磨损情况、夹具的装夹程度,切削条件的影响,操作者的技术水平等等。本文旨在探讨表面粗糙的影响因素,并找到改善表面粗糙度的方法措施。

数控加工 表面粗糙度 控制因素

1 造成切削加工中表面粗糙度的成因

车削、铣削、镗削、钻孔的过程统称为切削加工过程。切削加工过程表面粗糙度的影响因素有切削参数的选择、切削条件、工件材料和刀具。

1.1 切削参数选择的影响

在数控中切削参数一般指的是切削速度υ、进给量fa和切削深度αp,不同的切削参数,对加工表面粗糙度影响也不一样。

(1)切削速度的影响。切削速度不同必然会引起工件表面所产生积屑瘤和鳞刺不同,这也是切削速度υ对表面粗糙度的影响主要体现。在切削塑性材料中,如果切屑速度非常低,就容易产生幼刺;如果切屑速度较低,就容易形成切屑瘤,粗糙度也会越大。如果选择避开速度区,那么表面粗糙程度也相对会减小。在加工一些脆性材料时,一般不会产生积屑瘤和鳞刺,因而切屑速度对表面粗糙度影响甚微,因此,较高的切削速度不仅可以提高产品生产效率,而且还可以减小加工表面的粗糙度。

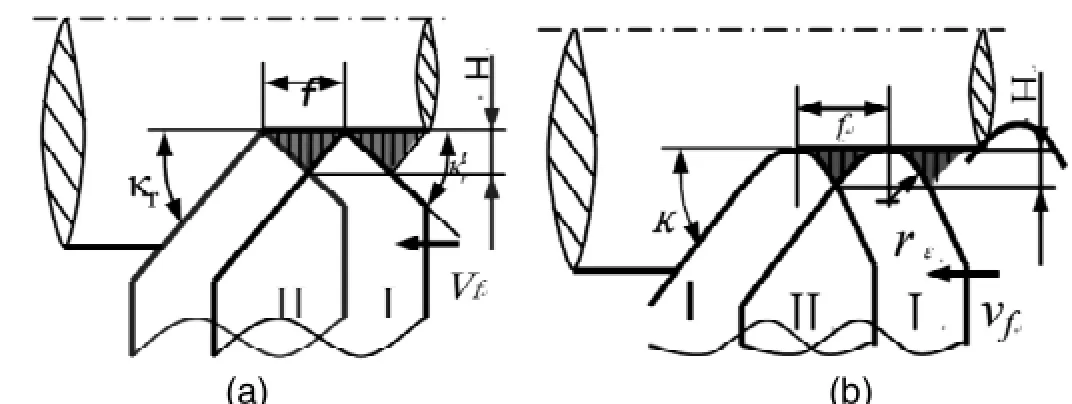

(2)进给量f影响。切刀切削工件后残留切痕的高度决定工件表面粗糙度数值,影响残留切痕的高度的因素有:刀尖圆弧半径、主偏角、副偏角,进给量等。如图1所示。

当刀尖圆弧半径等于0时,粗糙度波峰高度计算公式

当刀尖圆弧半径不等于0时粗糙度波峰高度计算公式

由图可知粗糙度数值与进给量f成正比,实际加工中刀具圆弧半径不可能为0,所以使用第二个公式,进给量f对表面粗糙度的影响成指数扩大,减小进给量f,残留切痕的高度H成平方的减小,对减小粗糙度非常有效果。

(3)切削深度αp影响。一般来说切削深度αp对工件表面粗糙度影响较小,但在精密加工中,切削深度太小将使刀刃圆弧对加工表面产生剧烈的挤压和摩擦,引起工件的塑性变形,会增大工件表面的粗糙度。减小进给量和主、副偏角,然后增大刀尖圆弧半径,都可以减小其残留面积的深度和高度。为了减小在切削时需要达到的不同塑性变形程度,我们可适当增大刀具的前角[1]。

1.2 切削条件的影响

图1

在切削加工过程中工艺系统的刚度受装夹工件的方式影响,刚度大时工艺系统振动小,表面粗糙度小。反之则会引起工艺系统的高频振动,增大工件表面粗糙度。切削时喷高效切削液可减少刀具的磨损,从而刀刃加工工件时减少积屑瘤和鳞刺的产生,对表面粗糙度的减小有利。另外切削加工时,机床精度和机床操作者的技术水平等因素也会影响工件表面粗糙度。

1.3 工件材料的性质

(1)刀具对金属的挤压在一定程度上产生塑性变形,产生切屑与工件分离,会使加工表面粗糙。(2)金属塑性变形越大,工件材料的韧性就会越好,加工表面会更粗糙。(3)在相同的材料下,金相组织越粗大,加工表面则会越粗糙。

1.4 刀具的影响

刀具几何参数中的刀尖圆弧半径、副偏角和修光刃对表面粗糙度影响较大,刀尖的圆弧半径越大,残留的面积就会越小,那么变形则会增加,表面粗糙度就会降低,所以增大刀尖的圆弧半径会降低表面粗糙度;如果副偏角小,表面的粗糙度就会低;一段长度大于进给量的修光刃不仅可以消除残留面积还可以降低表面粗糙度。

2 影响表面粗糙度的因素

与切削加工时表面粗糙度的形成机理相似,磨削加工影响表面粗糙值的因素是由砂轮的材料、工件的材料和磨削条件及磨削参数决定的。

(1)砂轮的材料。砂轮上的磨料分布均匀细致,刃口的等高性好,砂轮单位面积上参加磨削的磨粒越多,工件表面细密均匀,表面粗糙度就越好。此外修整砂轮的表面,使砂轮颗粒均匀也对磨削表面的粗糙度影响很大。

(2)工件材料。在切屑加工中,材料的选择尤其重要,材料不能太软或太硬或太韧。材料太硬,磨粒就会钝化,使其在切屑中失去切削力;材料太软,砂轮会堵塞;韧性太大,那么导热性差的材料会容易使磨粒早期崩落,这些都会造成表面粗糙。

(3)磨削条件。对于切削液的种类、浓度比、压力等的正确选择,不仅有利于提高砂轮的平衡精度,还可以提高主轴的回转精度及整个系统的精确度,对表面粗糙度有较大影响。

(4)磨削参数。在对于选用砂轮转数及工件转速是尤其重要的。砂轮转速高,工件表面粗糙度值就小;工件旋转速度大,表面的粗糙度也会增大。

3 如何改善表面粗糙度

(1)制定科学的数控加工工艺:数控加工工艺的要求是各项公差要严谨,对于粗糙度要求非常高的表面要给出具体规格的刀片及刀具和加工参数,选择加工基准时尽量使用图纸标定的基准。

(2)选择科学的切削、磨削参数:为了抑制积屑瘤的生成,降低加工时刀具残痕高度,在参数的选择上,要正确选择切削刀具的半径、主副偏角、走刀的速度、进给速度以及砂轮转数、砂轮进给的选择。

(3)适当运用金相组织,掌握工件材料的性质:在切屑加工中如若采用高速切削,则应采用应粒状珠光体;若采用较低速度切削,就应采用片状珠光体组织;合金元素中碳化物的分布、工件的调质处理,等都会对表面粗糙度产生一定的影响。

(4)提供适合的切削条件:切削塑性材料时用高的切削速度,以期减小进给量;选择合理的切削液,可提高机床的运动精度,增强工艺系统刚度,提高操作者的加工水平。

4 结语

表面粗糙度影响着机器零件的使用性能,因此在加工机器零件时,需要提出一定的技术要求,在对技术人员的要求上,要非常的严谨,在知悉粗糙度影响因素的基础上采取有力提高机器零件的表面粗糙度,从而提高机器的使用性能。