接触摩擦因数对碰撞仿真分析相关性的影响

刘保祥 雷应锋 曾皓

(长安汽车股份有限公司轻型车研发中心)

在汽车碰撞安全性能的开发过程中,基于LS-DYNA仿真分析软件,对车身骨架进行截面设计,提供一些基本规律和指导方向[1]。在汽车碰撞中整车与壁障的接触摩擦因数是不同的,汽车与光滑表面的壁障(如钢板材质)发生碰撞,接触摩擦因数小一些;与粗糙表面的壁障(如蜂窝铝材质)发生碰撞,其接触摩擦因数大一些。所以只有设置正确的接触摩擦因数,才能得到更接近实际状态的仿真分析结果,进而对试验中出现的其他问题进行改进。因此仿真与试验的对标环节是至关重要的。目前汽车与壁障的接触摩擦因数设置的研究在行业内鲜有报道。文章通过调整仿真模型中接触摩擦因数,分析了某型车15 km/h RCAR正碰工况,较为真实地复现了试验中出现的问题。并在此基础上进行结构优化,最终满足了该型车低速碰撞性能的要求。

1 RCAR正面碰撞试验工况

低速碰撞一般是指车速低于15 km/h时的汽车碰撞,这种碰撞形式是城市交通中最常见的汽车碰撞。汽车发生低速碰撞事故后,事故引起的车辆损失往往由保险公司承担,因此保险公司须对汽车进行保险等级评估。目前,欧盟各国对汽车保险评级方法不完全相同,但主要采用RCAR的正面碰撞和尾部碰撞试验进行汽车低速碰撞性能评级[2]。RCAR是欧洲保险机构为确定汽车的保险评级而制定的测试要求,重点考察汽车在低速碰撞事故中的维修工时和成本。

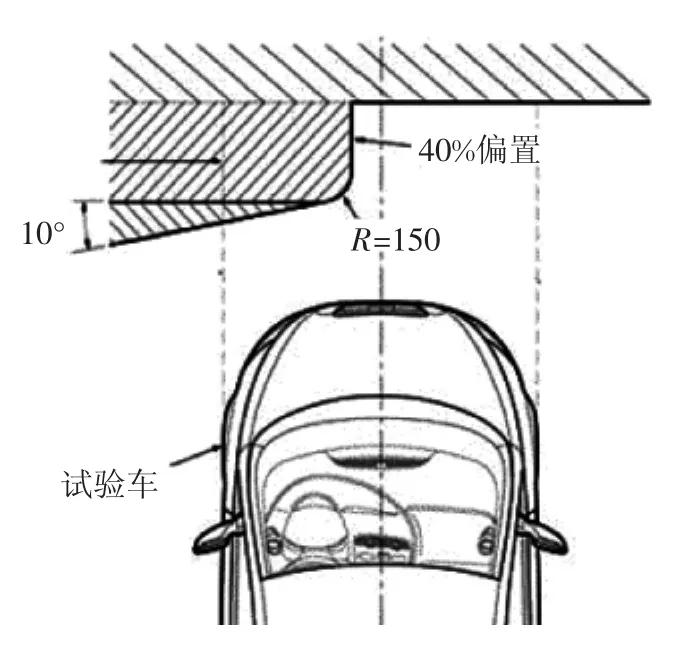

在RCAR正面碰撞试验中,试验车以15 km/h的速度撞击前方的RCAR刚性壁障,壁障高度应高于试验车,撞击点位置为汽车前部40%宽度处,试验车质量为整备质量加上75 kg的驾驶员质量[3],图1示出RCAR正面碰撞试验工况示意图。

图1 RCAR正面碰撞试验工况示意图

为考察汽车在RCAR正面碰撞试验中的碰撞性能,将汽车零件分为可替换零件、可维修零件及不损伤零件。1)可替换零件一般通过螺栓和卡扣与车身连接,例如前保险杠、前格栅、前防撞梁及吸能盒等,此类零件损坏后可以简单方便的用新零件替换,维修工时少;2)可维修零件包括发动机进气管、风扇及发动机罩等,此类零件不能有大的结构变形,通过简单维修即可复原;3)不损伤零件包括前纵梁和水箱上横梁等与车身焊接的结构,此类零件维修时涉及到切割、焊接及整形等工艺,工艺复杂,维修工时较长,费用较高。因此,RCAR正面碰撞试验的主要设计思路就是通过前部吸能盒和防撞梁等可替换零件的充分变形吸能,防止不可替换零件的损坏[4]。

2 试验中出现的问题及优化

2.1 15 km/h RCAR正碰试验及仿真结果分析

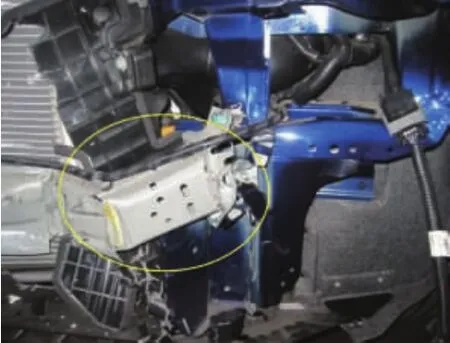

在工装车试制阶段,按照RCAR正面碰撞工况的试验方法进行试验,试验后通过拆车发现,在碰撞过程中,前部吸能盒未能按照理想的方式发生溃缩,而是偏向一侧,这种情况不利于保护汽车前端其他零部件。图2示出某型车15 km/h RCAR正面碰撞后吸能盒变形结果。

图2 某型车15 km/h RCAR正面碰撞后吸能盒变形图

由图2可以看出,在碰撞过程中,吸能盒未能起到溃缩吸能的作用,向内侧倾斜。造成了吸能盒与纵梁连接的上侧安装板发生撕裂,右侧安装板发生严重的钣金变形。同时对前端模块、中冷及机舱盖等零部件造成的损伤也较为严重,不利于RCAR保险等级评估。

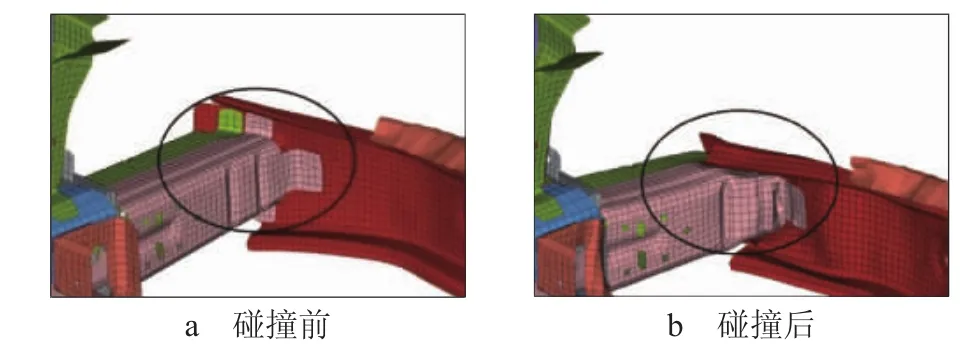

所以为了解决试验中暴露的吸能盒未能起到溃缩吸能作用的问题,搭建了15 km/h RCAR正面碰撞试验仿真模型,通过调整整车与壁障的接触摩擦因数,较为真实地复现了试验中的碰撞结果。图3示出某型车15 km/h RCAR正面碰撞仿真分析结果。从图3可以看出,吸能盒没有溃缩,而是歪向一侧,未起到吸收能量作用,与吸能盒相连的安装板变形严重,不利于拆卸更换维修。在通过仿真分析真实复现碰撞试验结果的基础上进行下一步工作:即通过仿真分析方法,对整车结构进行改进,避免多次实车碰撞试验造成的浪费。

图3 某型车15km/h RCAR正面碰撞吸能盒仿真分析图

2.2 接触摩擦因数对仿真结果的影响

图4示出设置不同接触摩擦因数的吸能盒溃缩变形仿真结果。通过对比图4仿真分析结果可以发现:当接触摩擦因数设置较大时,吸能盒完全溃缩;当接触摩擦因数设置较小时,吸能盒溃缩不完全或不发生溃缩,出现了与试验中相吻合的仿真结果。这是因为接触摩擦因数过大时,较大的摩擦力阻止了吸能盒向一侧倾斜。因此可以得出结论,整车与壁障的接触摩擦因数的设置对仿真结果起到至关重要的作用。在50 km/h正面全宽刚性壁障碰撞、64 km/h可变性壁障偏置碰撞及15 km/h的RCAR正面碰撞工况中,碰撞壁障形状各异,表面处理也各有不同,所以接触摩擦因数也不相同。因此接触摩擦因数的选取不能一概而论。应针对不同的工况进行调整。

图4 不同接触摩擦因数的吸能盒溃缩变形仿真图

2.3 防撞梁造型与吸能盒结构分析

发生低速碰撞时,决定其防撞性能的关键部件是汽车保险杠系统的吸能部件,吸能特性好的部件将把碰撞产生的能量全部吸收,使车体的其它结构避免永久变形,从而保护汽车前纵梁和发动机等重要部件免受损坏,因此汽车吸能部件的抗撞性能尤为重要[5]。

前保险杠是塑料件,不能承受太大的力,防撞梁及吸能盒才是吸能零部件。为解决试验中出现的吸能盒不溃缩的问题,分析防撞梁与吸能盒的造型与布置。发现在碰撞发生过程中,防撞梁的拐角与壁障首先接触,图5示出某车型防撞梁拐角与壁障接触点。某车型防撞梁拐角受力分析,如图6所示,因防撞梁与吸能盒前端焊接在一起,防撞梁拐角处的受力变形,会带动吸能盒前端的变形,对吸能盒前端有很强的诱导作用,如果吸能盒前端比较硬,不容易变形,力F在F2方向的分力增加,造成吸能盒向内侧倾斜。

图5 某型车防撞梁拐角与壁障接触点示意图

图6 某型车防撞梁拐角处受力分析示意图

某型车吸能盒低速碰撞变形仿真结果,如图7所示,当防撞梁拐角受力变形,并通过F1和F2向后和向内侧挤压吸能盒时,由于吸能盒前端结构刚度较大,存在较大张力,造成防撞梁不能向后平推吸能盒,致使吸能盒不发生溃缩,而是向内侧倾斜。

图7 某型车吸能盒低速碰撞变形仿真图

根据以上分析结果可以得出,防撞梁的造型和防撞梁与吸能盒的搭接方式是造成吸能盒未能发生溃缩的主要原因。在工装车试制阶段,防撞梁造型的设计变更会引起周边零部件的变化,并且防撞梁重新开模的费用较高,所以主要考虑在防撞梁与吸能盒搭接区域进行结构优化,优化的目标是吸能盒由不溃缩到溃缩的一个起死回生的过程。

2.4 基于试验结果基础上的仿真优化

因该车RCAR正面碰撞为刚性壁障,接触摩擦因数较小,根据以上分析结果,设置整车与壁障仿真模型的接触摩擦因数为0.05,使仿真结果与试验状态最为接近,在此基础上对吸能盒进行优化设计。为了使吸能盒具有更大的吸能量和具有更平稳的吸能过程,采取一些措施使得变形更趋于理想的轴向折叠压缩模式[6]。由于吸能盒前端结构配合防撞梁造型进行搭接,造成吸能盒前端结构刚度较大,现削去部分前端结构进行结构优化,优化后防撞梁向后平推吸能盒,得到较为理想的变形结果。图8示出该车吸能盒结构优化后仿真图,图9示出该车吸能盒结构优化后溃缩变形仿真图。

图8 某型车吸能盒结构优化后仿真图

图9 某型车吸能盒结构优化后溃缩变形仿真图

2.5 基于仿真优化方案的实车验证

根据仿真优化结果,试制部门重新开发了该车吸能盒样件,如图10所示。由于吸能盒结构改动较小,只需在原有模具基础上进行修改,大大节省了开发成本。装车后进行实车碰撞验证,图11示出该车吸能盒结构优化后实车碰撞试验结果。

图10 某型车吸能盒优化后样件图

图11 某型车吸能盒结构优化后实车碰撞试验图

通过实车碰撞试验验证,优化后的吸能盒前端结构刚度弱化,引导防撞梁向后平推吸能盒,吸能盒溃缩状态良好,从根本上提升了该车的低速碰撞性能。

3 结论

文章以某款自主开发车型在RCAR正面碰撞工况中出现的问题为例,较为系统的描述了碰撞仿真分析中接触摩擦因数对仿真结果的影响,并通过设置0.05的接触摩擦因数真实地复现了低速RCAR碰撞试验中出现的问题,并在此基础上进行结构优化,将吸能盒前部与防撞梁相连的结构削去一部分,造成诱导溃缩趋势。这种改进设计在工程应用中易于实施,最终使优化设计后的吸能盒结构达到理想的变形效果,提高了RCAR保险评估等级。

由此得出,不同的碰撞工况中壁障的材质和形状是有差异的,因此汽车与壁障的接触摩擦因数是不同的。在整车碰撞安全开发过程中,仿真分析手段起到了至关重要的引导作用。通过针对试验工况调整仿真分析的方法,切实地改进了该款车型车体结构耐撞性能,对企业提升自主品牌具有重要意义。