限流孔板在安全阀泄放量计算中的应用

李志勤,邱泽刚,曹 虎(.西安石油大学化学化工学院,陕西 西安 70065;.上海科元燃化工程设计有限公司,上海 00)

设备与自控

限流孔板在安全阀泄放量计算中的应用

李志勤1,邱泽刚1,曹 虎2

(1.西安石油大学化学化工学院,陕西 西安 710065;2.上海科元燃化工程设计有限公司,上海 200122)

《HG/T 20570.2 安全阀的设置和选用》是国内石油和化工行业安全阀设置和计算的首选参考规范。但是针对控制阀故障和换热器管破裂事故工况下安全阀泄放量的计算,该规范未能提供足够的计算公式。这给化学工程设计带来较大的不便和隐患。在高压管道上加装限流孔板,通过计算事故工况下流经孔板的物料量,可以间接获得安全阀的泄放量。借助孔板不仅能够简化和精确计算安全阀泄放量,还能通过限流以期使用较小的安全阀从而达到节约成本的目的。

安全阀;控制阀故障;换热器管破裂;泄放量;限流孔板

我国在役锅炉与压力容器有数千万台之多,防止这些受压设备发生超压破坏的主要措施之一是使用安全阀[1]。安全阀选型非常重要,而泄放量是安全阀的重要参数,因此其准确度极为重要[2]。如果计算的泄放量偏小,安全阀不能迅速将物料排出,会损坏设备,给业主带来巨大损失;当计算的泄放量偏大,安全阀投资成本偏高,给业主带来不必要的浪费[3]。

HG/T 20570.2是国内计算和选用安全阀可以参考的主要标准之一。虽然其提供了部分事故工况下泄放量的计算方案,但是尚不足以满足所有事故工况计算的需要。所以工程技术人员在工程实践中不断摸索和总结各种事故工况下安全阀泄放量的计算规律[5]。

控制阀故障和换热器管破裂均为常见的事故工况。其泄放量的计算,HG/T 20570.2提供了解决方案,但控制阀故障的泄放量计算公式仅适用于气相管道。换热器管破裂的泄放量计算公式仅适用于液相管道。曹虎等研究过液相管道的控制阀故障工况[6],潘海敏研究过气相管道的换热器管破裂工况[7],提出了他们各自的解决方案,但计算较为复杂。本文考虑通过在高压管道上增设限流孔板,达到约束和量化安全阀在控制阀故障和换热器管破裂工况下泄放量的作用。

1 计算原理简述

限流孔板是一种广泛使用的管道元件,常用于需要限制流体的流量或降低流体压力的场合[8]。文献[9]中详细列举了适用于气相和液相管道的单板、多板、单孔、多孔限流孔板的计算公式。简化起见,本文仅讨论单板、单孔限流孔板在高压气相和液相管道上的限流作用。

1.1 液相管道

当液体压降≤2.5MPa时,选择单板孔板;压降>2.5 MPa时,选择多板孔板。

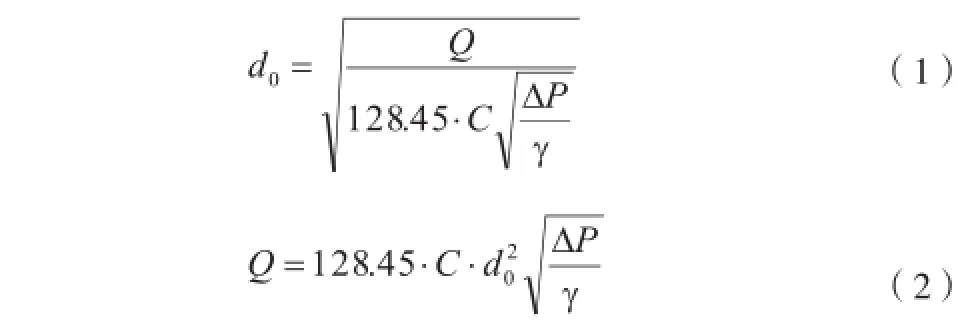

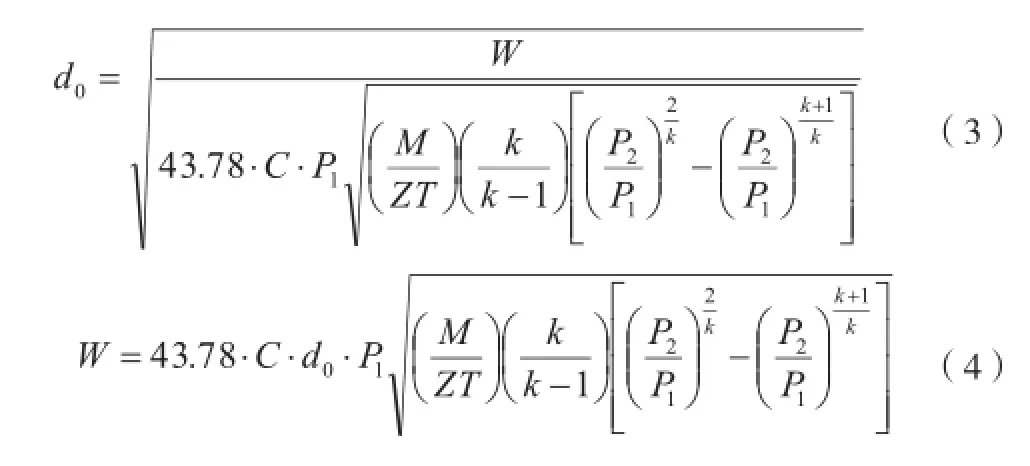

其单板孔板的计算公式如下:

1.2 气相管道

为了避免使用限流孔板的管路出现噎塞流,限流孔板后的压力(P2)不能小于板前压力(P1)的55%,即P2≥0.55P1,因此当P2<0.55P1时,不能用单板,要选择多板。

其单板孔板的计算公式如下:

1.3 计算的前提假设

为了简化计算,特作以下假设:在事故工况下,除限流孔板外,流道上的管件和设备均不阻碍流体流动,即全开的控制阀、破裂的换热管、各种阀门以及仪表均无压降,则P1取上游最大操作压力,P2取安全阀的最大泄放压力。本文中,安全阀的设定压力等于相应设备的设计压力,最大超压10%。

2 计算实例

2.1 控制阀故障工况

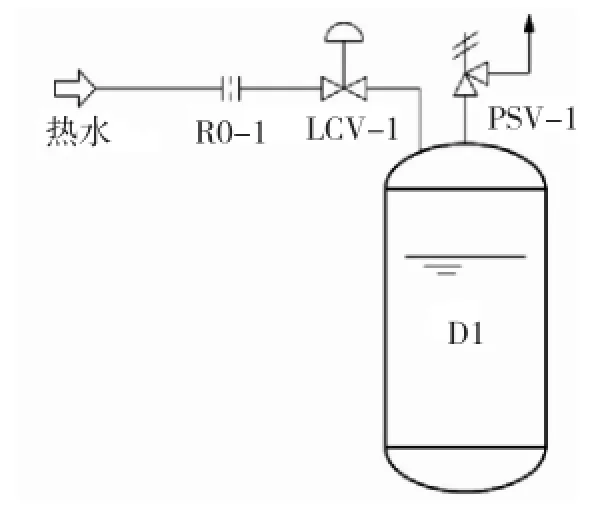

如图1所示,D1为热水中间储罐,其罐顶设有一条DN25的80℃热水补充管道。容器操作压力105Pa,设计压力2×105Pa。热水管网正常操作压力4×105Pa,最大操作压力6×105Pa。液位调节阀LCV-1的正常流量为1000kg·h-1,最大流量为1250kg·h-1。在对潜在的事故工况分析后,LCV-1故障后全开是导致安全阀PSV-1起跳的主要事故之一。在此种工况下,HG/T 20570.2无法提供有效解决方案。但是在热水管道上增设限流孔板RO-1后,将不存在这种问题。

图1 热水中间罐补水管道流程简图

正常工况下,由热水管网到D1,压力下降0.3MPa。故假定在最大流量下RO-1的压降为2×105Pa,LCV-1的压降为105Pa。综上,已知γ=0.974,Q=1250kg·h-1=1.283m3·h-1,D=0.0243m,△P=2×105Pa,黏度μ=0.355cp,Re=5.12×105。由于公式(1)中,存在流量系数C和孔径d0两个未知量,故只能采取迭代法求孔径。假定d0=0.005m,可得d0/ D=0.206。C经查图可得0.592。据此作为计算的初始值。经多次迭代后,C=0.595,d0=0.0061m。

当LCV-1故障全开时,依照1.3节假设,△P= 6-2×1.1=3.8×105Pa。其余已知量γ=0.974,d0= 0.0061m,D=0.0243m,黏度μ′=0.355cp。在事故工况下,孔板的压降升高,其流通量必然会大于正常工况下的最大流量1250kg·h-1,所以Re′>5.12×105。基于d0/D=0.251和Re′的取值范围,经查图可得C=0.595。将所有已知量代入公式(2),可得孔板流量Q′=1.769m3·h-1=1721kg·h-1。HG/T 20570.2认为,控制阀故障工况下,安全阀的泄放量为控制阀的最大通过量与正常流量之差。所以,D1的控制阀故障时,其安全阀泄放量应为721 kg·h-1。

2.2 换热器管破裂工况

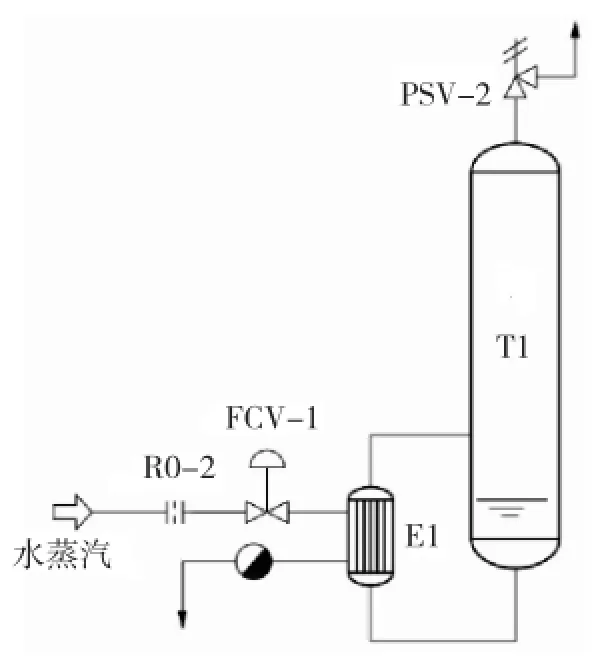

如图2所示,T1为盐水塔,E1为其塔釜再沸器。T1的设计压力3×105Pa。E1的热媒为水蒸汽,壳程的操作压力为2.1×105Pa。水蒸汽为4×105Pa饱和蒸汽,最大操作压力为6×105Pa(饱和蒸汽)。蒸汽管道公称直径为DN150。流量控制阀FCV-1的正常流量为4000kg·h-1,最大流量为5200kg·h-1。在对潜在的事故工况分析后,E1的换热管破裂是导致T1顶端安全阀PSV-2起跳的主要事故之一。在此种工况下,HG/T 20570.2无法提供有效解决方案。但是在入口蒸汽管道上增设限流孔板RO-2后,将不存在这种问题。

图2 盐水塔釜再沸器流程简图

正常工况下,由蒸汽管网到E1壳程,压力下降1.9×105Pa。故假定在最大流量下RO-2的压降为1.15×105Pa,FCV-1的压降为0.75×105Pa。综上,已知W=5200kg·h-1,D=0.154m,P1=5×105Pa,P2=3.85×105Pa,M=18,Z=0.9552,T=425K,k=1.31,密度ρ=2.678 kg·m-3,黏度μ=0.013cp,Re=9.19×105。由于公式(3)中,存在流量系数C和孔径d0两个未知量,故只能采取迭代法求孔径。假定d0=0.05m,可得d0/D=0.32。C经查图可得0.6。据此作为计算的初始值。经多次迭代后,C=0.612,d0=0.067m。

当E1换热管破裂时,蒸汽管网介质为6×105Pa饱和蒸汽。依照1.3节假设,P1=7×105Pa,P2=3×1.1=3.3×105Pa。其余已知量D=0.154m,d0=0.067m,M=18,Z′=0.9441,T′=438K,k′=1.306,密度ρ′=3.676 kg·m-3,黏度μ′=0.0136cp。在事故工况下,孔板的压降升高,其流通量必然会大于正常工况下的最大流量5200 kg·h-1,所以Re′>9.19×105。基于d0/D=0.43和Re′的取值范围,经查图可得C=0.612。将所有已知量代入公式(4),可得孔板流量W′=8173kg·h-1。所以,E1的换热管破裂时(如不考虑塔顶冷凝器的冷却),其安全阀泄放量应为8173 kg·h-1。

3 结果讨论

由上文的计算实例可以发现,增设孔板能够将复杂的故障工况简单化,从而达到精确计算的目的。计算中的一个关键数据是正常最大流量下的孔板压力降。如果能让孔板承担较多的压力降,基于此计算出来的孔径较小,可以限制安全阀的事故泄放量。这可能会对安全阀选型有利。但是,较大的孔板压力降除了有产生噎塞流的风险外,还可能影响管路系统的可调性。工程上常用阀阻比S(调节阀压降占管路系统总的摩擦阻力的比例)来衡量系统的可调性。S越大,系统调节越灵敏。所以,过大的孔板压降,将破坏系统调节的灵敏度。工程上一般推荐液相管道S=0.3~0.5;气相管道S>0.5。对于高压系统或者公用工程系统S值可以适当取小一些。上文的计算实例中孔板压力降的设定,正是综合分析之后的取值。

虽然本文在此仅列举了限流孔板在控制阀故障和换热器管破裂两种工况下的应用,但是限流孔板适用的事故工况并不仅限于此。譬如过度热量输入和易挥发物料进入高温系统工况,这两种事故工况皆源于控制阀失灵全开或者切断阀误开。计算过程和上文的实例一致。

符号说明:

W——流体的质量流量,kg·h-1;

C——孔板流量系数,由Re和d0/D值查文献图;

d0——孔板孔径,m;

D——管道内径,m;

P1——孔板前压力,Pa;

P2——孔板后压力,Pa;

M——分子量;

Z——压缩系数;

T——孔板前流体温度,K;

k——绝热指数;

Q——工作状态下的体积流量,m3·h-1;

△P——通过孔板的压降,Pa;

γ——工作状态下的相对密度。

[1] 周国发,邱靖宇.安全阀排量系数分析研究[J].压力容器,1997,14(2):4-8.

[2] 郭崇志,刘佳.安全阀稳态排量测试新技术研究[J].压力容器,2014,31(2):14-22.

[3] 刘书华.浅议LNG低温储罐安全阀泄放量的确定[J].化工设计,2011,21(6):16-17.

[4] HG/T 20570.2,安全阀的设置和选用[S].

[5] 李华.石油化工装置火炬系统总泄放量的限制方法和计算[J].广州化工,2013,41(16):171-173.

[6] 曹虎,周琛,王富丽,等.控制阀故障工况下安全阀泄放量的计算[J].化工技术与开发,2014,43(8):46-48.

[7] 潘海敏.换热管破裂工况安全阀泄放量的计算[J].广州化工,2015(18):135-136.

[8] 张璐璐,李汉,王波,等.多晶硅精馏塔系统中安全阀泄放量的计算[J].化学工程,2011,39(1):94-97.

[9] HG/T 20570.15,管路限流孔板的设置[S].

Application of Restriction Orifice in Calculation of PSV Relief Capacity

LI Zhi-qin1, QIU Ze-gang1, CAO Hu2

(1.College of Chemistry and Chemical Engineering, Xi'an University of Petroleum, Xi'an 710065, China;2.Shanghai Keyuan Chemical & Gas Engineering Design Co. Ltd., Shanghai 200122, China)

The standard “HG/T 20570.2 the Setup and Selection of Pressure Safety Valve” was the preferred specification in calculation and selection of pressure safety valve (PSV) in petroleum chemical engineering. But it was lack of enough formulas to calculate the relief capacity of PSV under control valve failure and exchanger tube rupture. So, it was great inconvenient to calculate and select a proper PSV in chemical engineering, and stored potential risks in chemical plant. Installing restriction orifice in high-pressure pipe, the flow through the PSV during the overpressure case would be feasible to calculate via simulating orifice performance. On the other hand, the orifice could restrict the relief flow rate. After all, less required relief capacity of PSV would be helpful in cost saving.

PSV; control valve failure; exchanger tube rupture; relief capacity of PSV; restriction orifice

TQ 055.8+1

A

1671-9905(2016)07-0058-03

李志勤(1980-),女,山西忻州人,助理工程师,主要从事化学工程方向的研究,E-mail: lizhiqin@xsyu.edu.cn

通讯联系人:曹虎,高级工程师,主要从事石油化工项目工艺设计和咨询工作,E-mail: xjcctv@sina.com

2016-05-20