大型钢锭表面夹杂物分布模拟研究

蔺 瑞

(清华大学材料学院,北京100084)

试验研究

大型钢锭表面夹杂物分布模拟研究

蔺瑞

(清华大学材料学院,北京100084)

采用基于热焓-多孔介质法、湍流模型、动量和质量守恒方程建立了36 t大型钢锭锭模内钢液流动、传热和凝固的数学模型。采用Lagrange方法通过跟踪单个夹杂物在钢液中的运动,探明表面夹杂物在大型钢锭中的规律性分布,讨论了不同冒口保温条件对夹杂物的去除效果。结果表明,凝固早期,钢液流动强烈,夹杂物容易被先凝固的固相区域捕捉。随着凝固过程的进行,钢液流动减弱,夹杂物以上浮运动为主。加强冒口处保温可大大提高夹杂物的去除率。

大型钢锭;凝固;表面夹杂物;数值模拟

我国铸钢件产量已连续多年位居世界第一,成为铸造大国,但在生产技术及生产率方面与发达国家还有较大差距,还不是铸造强国[1,2]。近年来在核电、石油化工、船舶、冶金等领域对大型铸钢件均有一定量需求,但其固有的缩孔、疏松、夹杂和偏析等质量缺陷大大制约了其质量和有效利用率,而且钢锭质量越大,这些缺陷越严重。其中夹杂物对钢材质量带来的危害越来越受到重视,它会严重降低钢的疲劳性能,造成钢产品表面缺陷,降低钢的抗腐蚀性能等等[3,4]。这方面的实验面临成本过高、周期长、操作困难等不足,而且得到的数据有限。随着计算机硬件技术及软件的迅猛发展,快速、信息量大、成本较低成为不可替代的优势,因此越来越多的科研人员采用数值模拟的方法研究大型钢锭的凝固过程。

张立峰等[5]描述了夹杂物的种类、测量方法,指出大型夹杂物的主要来源及运动行为。Ragnarsson等人[6]从实验和数值模拟的角度研究了底注法充型过程中流体流动方式对于夹杂物去除的影响。但目前对其在铸钢锭凝固过程中的运动、分布的认识却不够清晰。钢锭凝固过程中夹杂物的运动方式对于进一步理解其在钢锭中的分布及采取优化工艺提高去除率至关重要,而这部分的研究工作尚不多见。本工作通过计算流体动力学的方法研究钢锭在凝固过程中钢液流动对于夹杂物运动的影响,对夹杂物在钢锭中的分布及去除率进行讨论,以期为实际生产中优化工艺,提高大型钢锭的质量和利用率提供一定技术参考。

1 研究对象

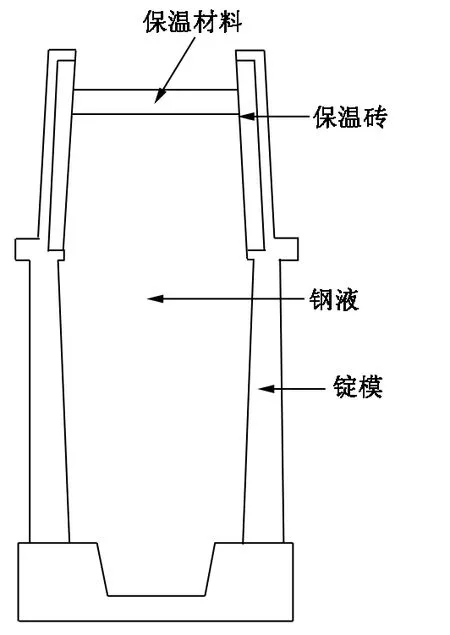

以36 t钢锭为研究对象,平均直径约1.4 m,高约3 m。锭模和保温冒口分别为铸铁和耐火砖。其结构示意图和计算模型热物性参数如图1和表1所示。

图1 36 t钢锭结构示意图Figure 1 The structure diagram of 36 t steel ingot表1 模型热物性参数Table 1 Thermophysical parameters of model

钢锭锭模保温材料保温砖ρ/kg·m-3k/W·m-1·K-1Cp/J·kg-1·K-1μ/kg·m-1·s-1β/(1/K)7000417850.00560.000273007.9460--1000.041200--29001.651200--

2 数学模型

2.1基本假设

钢锭的凝固过程是一个温度不断降低、液相不断减少的非稳态散热过程,包括钢液、锭模(保温砖和保温材料)和空气之间传导传热、对流传热和辐射传热等热量传递的基本方式。考虑计算的准确性、合理性以及计算时间等问题,对实际模型进行合理简化和假设如下:

(1)充型瞬间完成,初始钢液温度均匀且为浇注温度;

(2)假设钢液初始速度为0,整个凝固过程钢液流动为非稳态不可压缩粘性流体的流动;

(3)钢液和钢包炉衬的物性参数不随温度变化,均视为常数;

(4)认为夹杂物形状为球形,不考虑之间的相互作用;

(5)不考虑凝固组织的影响,固-液共存区域中当固相率大于0.67时,金属液体不存在流动。

2.2控制方程

连续性方程为:

(1)

动量守恒方程:

(2)

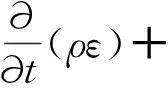

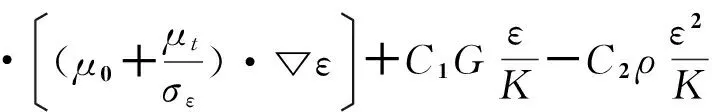

k-ε湍流双方程:

(3)

(4)

描述钢锭凝固过程的非稳态导热控制方程为:

(5)

式中,ρ为密度;CP为定压比热容;T为温度;t为时间;λ为热导率;Q为源项;x、y、z为坐标。

热源项表示凝固过程潜热的释放。

(6)

式中,L为凝固潜热;fS为固相率。

夹杂物颗粒的受力平衡方程为:

(7)

(8)

曳力系数CD表达如下:

(9)

对于球形颗粒,α1、α2、α3为常数。

F为附加质量力,在这里存在温度梯度,受到热涌力作用。

2.3初始条件

充型后钢液及保温材料初始温度为1 830 K,保温砖初始温度为1 000 K,锭模初始温度为500 K,环境初始温度为300 K。钢锭固相线温度为1 427℃,液相线温度为1 495℃。只考虑初始存在于钢液中的夹杂物,而且夹杂物初始均匀悬浮于钢液内部。传统保温冒口材料为绝热板,换热系数为100 W/(m2·K)。

3 结果分析与讨论

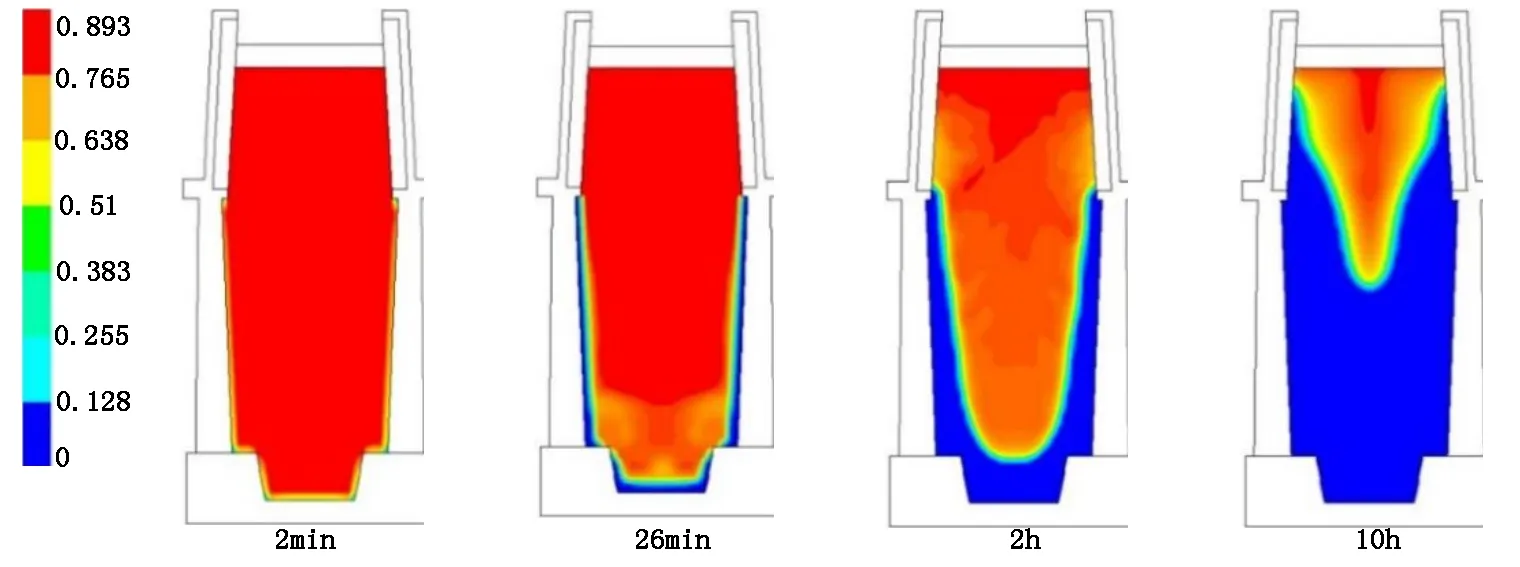

图2为计算钢锭凝固过程中凝固时刻分别为2 min、26 min、2 h和10 h得到的温度场和钢液速度场。

由图2可知,钢液温度首先从底部和侧表面开始下降,这是由于冒口保温砖和保温材料的保温作用,使得与锭模接触的钢液散热较快,温度下降较大。因此凝固最先发生在钢锭底部和侧表面。另外,凝固早期,较低温度的锭模使得钢液内部温度梯度较大,由此产生的钢液流动较强烈,在凝固2 min时,钢液流速达到0.03 m·s-1。而且此时钢液内部沿锭模内表面向下流动,到底部后沿中心轴线整体向上运动,形成关于中心轴线几乎对称的两个循环流。随着凝固过程的进行,锭模温度不断升高,造成温度梯度不断缩小,钢液流场逐渐减弱,流速不断减小,而且流动也逐渐变得紊乱、无序。到凝固10 h时,钢液流速约为0.000 4 m·s-1。

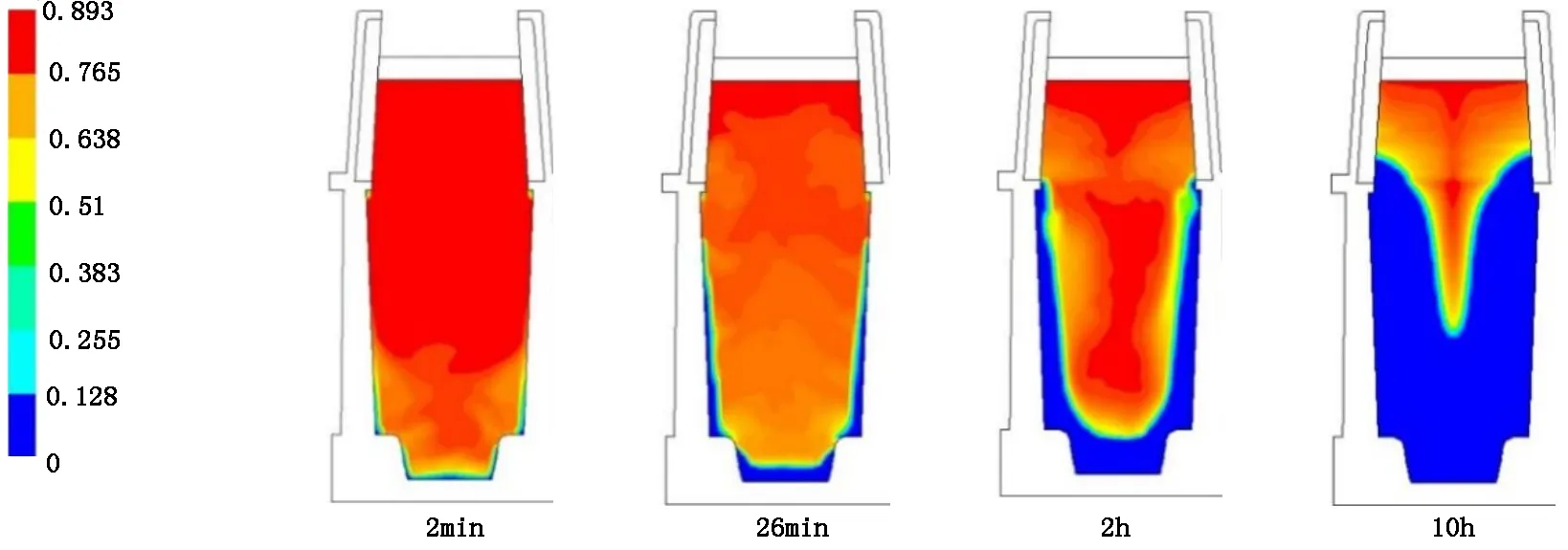

图3为凝固过程不同时刻钢锭中的固相分布。可以看出,凝固首先发生在钢锭底部和侧表面的中下部,由图2的温度等值线分布也可以理解,这些区域的温降最大,此处的钢液温度最先降低到固相线。另外,从四个时刻的固相分布也可以看出,凝固早期,由于锭模温度较低,造成温度梯度和冷却速度很大,因此凝固速度很大。随着凝固的进行,温度梯度逐渐降低,凝固速度逐渐变慢。大约凝固10 h时,冒口附近出现凝固现象,固液相交界面形状由“U”型逐渐转变为“V”型,此后钢液面面积不断缩小,直至凝固结束。

为了研究钢液流场和凝固固相形状对于夹杂物运动及去除效果的影响。改变冒口处的保温条件,换热系数由100 W/(m2·K)减小到60 W/(m2·K)。改进冒口后不同凝固时刻固相分布如图4所示。

图2 不同凝固时刻的温度等值线和钢液速度场Figure 2 The temperature contour line and velocity filed of molten steel at different times during solidification

图3 不同凝固时刻固相分数分布云图Figure 3 The distribution of phase fraction at different times during solidification

图4 加强冒口保温不同凝固时刻固相分数分布云图Figure 4 Distribution of phase fraction at different times during solidification with strengthen insulated riser

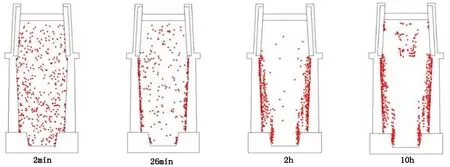

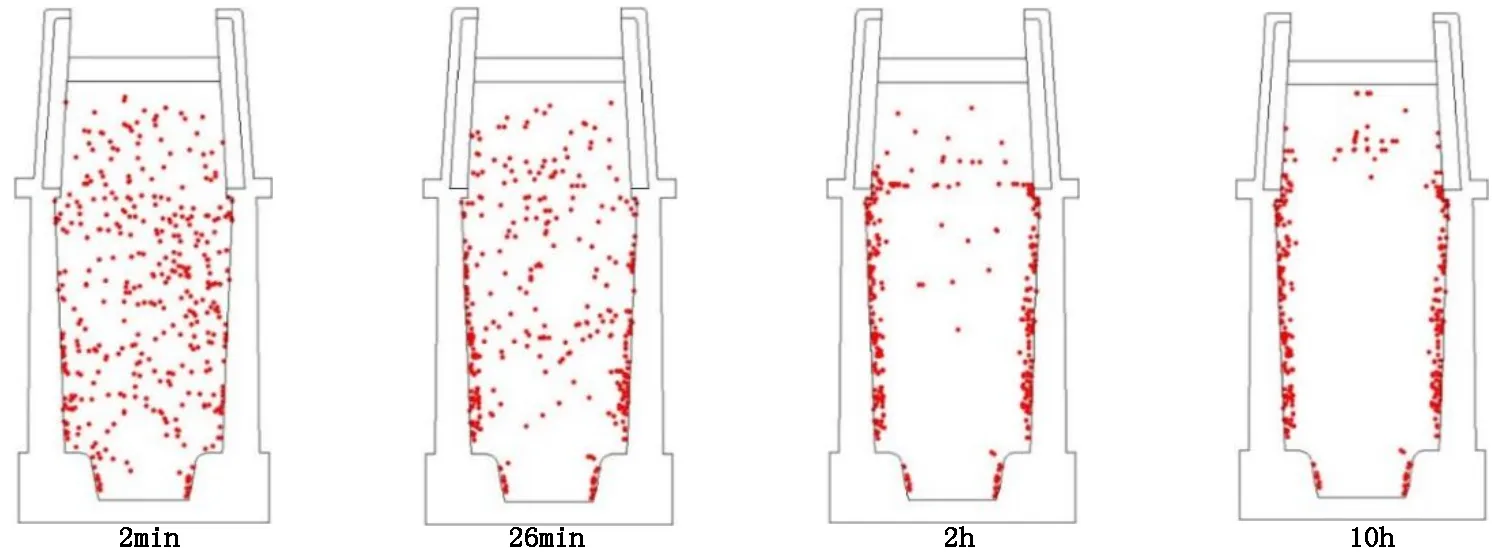

(a)传统冒口

(b)改进冒口图5 不同保温冒口凝固过程中夹杂物分布的计算结果Figure 5 Calculated inclusion distribution at different times during solidification with different insulated risers

与改进前相比,共同点都是固相最先出现在钢锭底部和侧表面,但侧表面更偏向钢锭底部,而且随着凝固过程的进行,底部和侧表面的固相分数逐渐增多。不同点是在凝固后期由于冒口处的保温效果更好,使得冒口区域的钢液温度较高,比如在凝固10 h时,冒口侧壁区域仍是液相,没有凝固发生,说明此时钢液的粘度较小,流动性较好,这样的凝固方式更有利于夹杂物的上浮去除。

图5是两种冒口条件下钢锭凝固过程夹杂物的分布情况。

首先,在凝固刚开始时,夹杂物在钢液中是均匀分布的。凝固开始的早期,由于一方面钢液温度梯度较大,流动较强烈,夹杂物随之在钢锭内进行高速运动;另一方面周围温度较低,造成冷却速度和凝固速度较大。所以快速凝固的固相可以较容易捕捉到高速运动的夹杂物颗粒,钢锭底部的钢液过早形成粘稠区域,其中的钢液流速较低。

因此在凝固的开始阶段,部分夹杂物被钢锭侧表面先凝固的固相区捕捉,主要集中在锭身表层,这在实际生产中是一种普遍存在的现象,被称为“外露夹杂”,它是一种表面夹杂。随着凝固过程的进行,温度梯度减小,钢液流速大大减小(数量级不同),加之凝固变慢,凝固时间变长,而夹杂物的密度远小于钢液密度,此时夹杂物以上浮运动为主,而且有充足的时间,因此以该凝固速度产生的固相无法捕捉到上浮运动的夹杂物,最终夹杂物上浮排出,几乎不会出现在钢锭芯部。加强冒口保温后,凝固后期冒口处钢液温度较高,流动性较好,更有利于夹杂物的上浮、去除。在整个凝固过程中,夹杂物的去除率是不断增加的。这种表面夹杂的计算结果与Hans P F等人[7]的检测结果是一致的,如图6所示。

与改进前冒口相比,改进冒口处的保温条件后,凝固结束,钢锭内的夹杂物数量减少了。表2和图7表示不同凝固时刻夹杂物的统计情况。

凝固时间2min26min2h10h传统冒口夹杂物数量夹杂物去除率(%)430138610.2332524.4221450.23改进冒口夹杂物数量夹杂物去除率(%)4301.233422.3226837.6713169.53

图7 不同保温冒口夹杂物去除率Figure 7 Removal efficiency of inclusions with different insulated risers

可知,36 t钢锭在凝固10 h的时候,改进冒口前,夹杂物的去除率约为50%;而改进冒口后,

夹杂物的去除率明显提高,将近70%。可见加强冒口保温后,在凝固后期,冒口处的良好保温,使得附近区域的钢液温度较高,粘度较低,流动性较好,同时保持熔池表面积较大,熔池深度较浅,从而为液相中的夹杂物上浮去除提供充足的时间来完成。

4 结论

根据36 t钢锭凝固过程中钢液流场和夹杂物分布的数值模拟,得出以下结论:

(1)在凝固早期,由于钢液的快速凝固和夹杂物随钢液的流动速度较大,夹杂物容易被锭身侧表面所捕捉;

(2)在凝固后期,由于钢液流动速度和凝固速度减小,夹杂物以上浮运动为主,更容易上浮排出;

(3)夹杂物去除率随着凝固过程的进行不断增大;

(4)凝固方式对夹杂物的分布和去除率有明显影响。加强冒口保温,有利于提高夹杂物的去除率。

[1]金杨, 安红萍, 马平,等. 大型钢锭凝固特性的初步研究[J].大型铸锻件, 2011(1): 5-8.

[2]熊守美, 许庆彦, 康进武. 铸造过程模拟仿真技术[M].北京:机械工业出版社, 2007.

[3]Sobolev Y V,Batov Y M,Afanas′ev S Y,et al. Nonmetallic inclusions in important steels[J]. Russian Metallurgy,2011(6): 568-575.

[4]杨树峰,李京社,朱立光,等.钢中铝镁尖晶石夹杂物研究现状及发展[J].炼钢,2010, 26(1): 74-78.

[5]Zhang L,Thomas B G. State of the art in the control of inclusions during steel ingot casting[J]. Metallurgical and Materials Transactions B,2006, 37(5): 733-761.

[6]Ragnarsson L.Flow pattern in ingot during mould filling and its impact on inclusion removal[J]. Ironmaking and Steelmaking,2010,37(5): 347-352.

[7]Hans P F,Johann H,Andreas B,et al. Optimization of ingot casting-the road to highest quality[C]. International Conference on Ingot Casting, Rolling and Forging,2012: 1-5.

编辑杜青泉

Simulation Research on Distribution of Surface Inclusions in Heavy Steel Ingot

Lin Rui

By adopting the enthalpy porosity medium method, the turbulence model and the momentum and mass conservation equation, a mathematical model for fluid flow, heat conduction and solidification of molten steel in 36 t heavy steel ingot has been built. By tracking the movement of single inclusion in the molten steel with Lagrange method, the regular distribution of surface inclusions in the heavy steel ingot has been proved, and the removal efficiency of inclusions with different insulation conditions for riser has been discussed. The results show that the inclusion is easy to be captured by the solid phase region which formed firstly due to the strong flow of molten steel. Along with the solidification process, the flow of molten steel become weak, the movements of inclusion are mainly the floating motion. By strengthening the thermal insulation on the riser, the removal efficiency of inclusions can be improved greatly.

heavy ingot; solidification; surface inclusion; numerical simulation

A

2016—03—22

蔺瑞(1981—),男,助理研究员。

TF77