28.4 t 1Mn18Cr18N护环电渣锭生产

温培建 向大林

(浙江电渣核材有限公司,浙江314305)

28.4t1Mn18Cr18N护环电渣锭生产

温培建向大林

(浙江电渣核材有限公司,浙江314305)

根据1Mn18Cr18N钢特点,通过精心制备电极及控制电渣重熔过程,成功生产了重达28.4t的护环电渣锭。电渣锭表面质量优良,底部成型良好,顶部补缩密实平整。

1Mn18Cr18N;电渣重熔;电渣锭;护环

护环是发电机的重要部件,用来卡紧线圈端部承受高的离心力。为了防止在交变磁场中的损耗,护环应是无磁钢 。

1Mn18Cr18N护环钢中,低C(≤0.10%)和高Cr(17.50%~19.60%)保证耐腐蚀性能,高Mn(18.00%~20.00%)保证顺磁性,高Cr、高Mn保证N2的高溶解度,N保证γ相区,获得稳定奥氏体。本文报告护环用28.4t1Mn18Cr18N电渣锭重熔技术和生产结果。

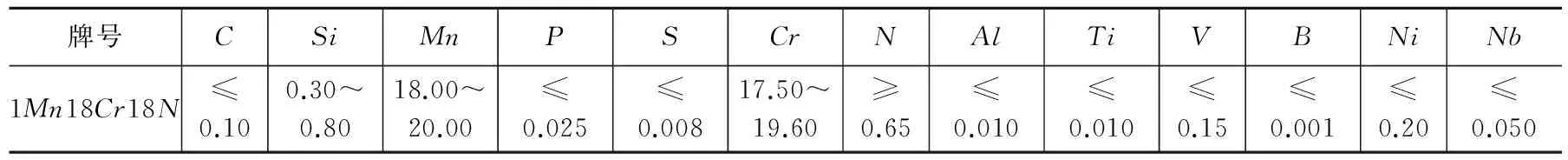

1 电渣锭的化学成分要求

为了满足百万千瓦大型机组护环用钢的要求,根据客户的要求,成功研制并生产了28.4t的高Mn(19.10%)、高Cr(19.05%)、高N(0.70%)护环用电渣锭。电渣锭的化学成分要求见表1。

表1 电渣锭的化学成分要求(质量分数,%)Table 1 The required chemical composition of ESR ingots (mass fraction, %)

2 电极生产

电极生产工艺流程为:EAF→VODC→VCD→VD→LF→浇注。

电极冶炼工艺要点:

(1)初炼钢水转入VODC时升温至1 700℃以上,经真空吹氧脱碳、真空碳脱氧和真空脱气后,加入电解锰;

(2)VODC转LF精炼炉时,不扒渣,避免在LF升温过程中增C过多;

(3)LF升温至1 700℃以后,渣扒光,然后加入CrN;

(4)电极模预热充分,浇铸过程采用氮气环保护。

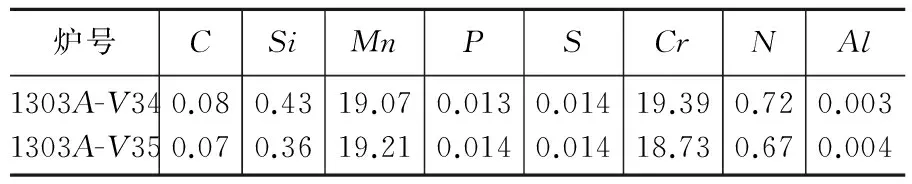

严格按工艺要点操作,自耗电极成分控制如表2所示,N的收得率很高,其中一炉N含量达到0.72%。自耗电极P含量很低,为0.017%左右。电极表面无裂纹、翻皮、重皮、结疤、飞边等缺陷,冒口饱满平坦,水口端锯切后,端面质量优异,如图1所示。

表2 电极化学成分(质量分数,%)Table 2 Chemical compositionof electrodes (mass fraction, %)

图1 自耗电极断面Figure 1 The fracture surface of consumable electrodes

3 电渣重熔过程控制

3.1引燃造渣

采用四元渣,萤石、铝氧、石灰和石英砂,共905kg。用自耗电极在直径1 300mm结晶器内冷启动造渣。在干燥的空气保护下进行造渣,炉内湿度为1.0g/m3。造渣时间26min,进入正常熔炼。

3.2正常重熔

1Mn18Cr18N要求N含量尽可能高,电渣重熔必须注意保N。钢的成分一定时,N含量主要取决于电渣重熔过程中的温度和压力。N在钢水中的溶解度服从西华特定律,一般情况下,温度越高,溶解度越大,即升高温度能提高N在钢水中的溶解度。但对于1Mn18Cr18N护环用钢,N在钢中的溶解度随温度的升高而降低。之所以出现这种反常规现象是由于大量合金元素相互作用的结果。因此,正常重熔过程要特别注意控制温度不宜太高。重熔过程中,输入功率又不能太低,否则电渣锭表面会形成渣沟。

常压下1Mn18Cr18N钢液中氮的溶解度大约为0.6%~0.71%,重熔工艺的温度控制得当,可以把电极中的高N含量保持在电渣锭中的。因此,重熔工艺中既要注意防止N的逃逸,又要保证N的均匀化并且不产生气泡,同时兼顾电渣锭的表面质量。

根据1Mn18Cr18N相图,液相线温度为1 440~1 460℃,固相线温度为1 320~1 350℃。两相区温差宽,特别是在此钢种合金含量高达40%以上时,要注意控制偏析。重熔工艺要注意熔化速度和冷却强度的平衡。

重熔生产全过程都是在干燥空气保护下进行的,炉内湿度始终保持在1.0g/m3。工艺操作严格按照既定的电制度、渣制度、速度制度执行,控制渣温和熔速在适宜的范围,电极余头三相齐平。

3.3脱氧

炼钢就是炼渣,在电渣重熔过程中,必须保证熔渣始终是还原性的。

(1)

式中,[%O]为与任意熔渣相平衡时,钢液中的氧含量;[%O饱和]为与纯FeO熔渣相平衡时,钢液中的氧含量。

(2)

(3)

(4)

式中,L0为氧在渣钢间的平衡分配系数。

当渣中存在大量FeO时,熔渣具有很强的氧化能力;相反,当FeO含量很低时,熔渣具有还原能力。通过脱氧技术,保证渣在长达数十小时的重熔过程中,始终呈白渣,FeO含量≤0.5%。

3.4补缩

1Mn18Cr18N熔点低,钢种本身的属性给补缩带来了很大的技术难度。众所周知,补缩过程是逐渐降低功率,降低温度,降低速度,使熔池逐渐变浅的过程。1Mn18Cr18N熔点低,如果操作不当,渣温过低,电渣锭顶部会出现千层饼,甚至造成渣钢相混。补缩时,要适时降电压,不允许升电压。

3.5锭重控制

根据钢的密度经验公式:

(5)

式中,△ρj为钢中某元素含量增加1%时铁的密度变化值,t/m3;ωj为钢中某元素的质量分数,%。

根据公式(5),查钢中元素含量对钢的熔点和密度的关系表可以计算出:1Mn18Cr18N护环用钢常温下密度为(7.40~7.45)t/m3,比常规钢种轻5%。因此,锭重控制上要考虑该钢种密度问题,否则,会造成实际重量不满足工艺要求重量。

3.6电渣锭的外观质量

表3 电渣锭上、中、下部的化学成分变化(质量分数,%)Table 3 The chemical composition changes of top, middle, and bottom of ESR ingot (mass fraction, %)

表4 锻件毛坯上、下部的化学成分(质量分数,%)Table 4 Chemical composition of top and bottom of forging blank (mass fraction, %)

通过上述电渣重熔过程技术控制,电渣锭脱模后,电渣锭底部成型良好,表面无渣沟,顶部补缩密实平整。

3.7电渣锭化学成分

电渣锭本体取样,经分析检测,N高达0.70%,N得到了可靠的控制,达到了非常高的水平。电渣锭底部、中部、顶部成分基本一致,成分均匀性很高。电渣锭本体取样分析成分见表3。

4 锻造

用140MN油压机,第一火始锻温度1 180℃,终锻温度950℃,电渣锭轴线平行上下砧滚圆。其余火次始锻温度1 200℃,终锻温度950℃。利用红外线测温仪测量电渣锭表面温度。锻造注意事项:

(1)电渣锭保温时间一定要充分,上下砧要预热;

(2)严格控制压下量;

(3)多观察是否出现裂纹,一旦出现裂纹马上停止锻造,把裂纹清理干净;

(4)勤测温,严格控制始锻温度和终锻温度。

电渣锭尺寸∅1 300mm×2 800mm,护环毛坯尺寸∅680mm×8 350mm。

锻造成护环毛坯后,毛坯两端分别取样,检测分析其化学成分,检测结果见表4。

5 结语

(1)利用自主创新研发的电渣技术生产的28.4t1Mn18Cr18N护环用电渣锭冶金质量优良,电渣锭底部成型良好,表面光滑无渣沟,顶部补缩密实平整。电渣锭化学成分同电极成分基本一致,电渣锭底部、中部、顶部成分基本一致,N含量高达0.70%;Al含量为0.003%~0.005%,O含量为18×10-6,S含量为10×10-6。

(2)国内生产的1Mn18Cr18N护环用电渣锭,过去一般在10t范围内,N含量一般在0.6%以下,可以认为,重量达到28.4t,N含量达到0.70%,成分均匀高度一致,技术上有了长足进步甚至突破。

(3)1Mn18Cr18N钢锭锻造易镦不易拔,一般要求钢锭直径小于1 000mm。但是通过电渣重熔,改善了钢锭的内部结构,显示了电渣重熔的优势。电渣锭尺寸为∅1 300mm×2 800mm,护环毛坯尺寸∅680mm×8 350mm。

[1]向大林,等. 18-18护环用钢的电渣重熔技术研究和应用[J].大型铸锻件,1997,75(1):16-20.

[2]向大林,等.Cr18Mn18N护环用钢电渣重熔技术的开发研究[J].上海金属,1996,18(4):7-11.

[3]吴平安,张承峰,曹虹,等. 大型34CrMo1合金钢螺旋桨轴锻件的研制.大型铸锻件,2014(2).

[4]陈海堤,王涛,罗玉立,等. 400t级巨型钢锭偏析及夹杂物分布研究.大型铸锻件,2013(1).

[5]张承峰,汤晶晶,刘志勇,等. 除砂器装置用30CrMoA钢锻件的研制.大型铸锻件,2007(5).

[6]曹虹,等. 限位块锻件的生产工艺.大型铸锻件,2011(4).

编辑陈秀娟

Productionof28.4t1Mn18Cr18NElectroslagRemeltingIngotforRetainingRing

WenPeijian,XiangDalin

Bycarefullypreparingtheelectrodeandcontrollingtheelectroslagremeltingprocess,the28.4tESRingotforretainingringhasbeenproducedsuccessfullyinaccordancewiththecharacteristicsof1Mn18Cr18Nsteel.ThequalityofESRingotsurfaceisgood.Meanwhile,themouldingofingotbottomisalsogood,andthefeedingofingottopisalsotightandflat.

1Mn18Cr18N;electroslagremelting;ESRingot;retainingring

2015—12—02

温培建(1982—),男,工学硕士。

TF744B