换热器换热管开裂原因分析及对策

曹亚熹李永华曹锦荣(.江苏中圣高科技产业有限公司工程分公司 南京 0009)(.南京西门子电站自动化有限公司 南京 )(.南京华兴压力容器制造有限公司 南京 4)

换热器换热管开裂原因分析及对策

曹亚熹1李永华2曹锦荣3

(1.江苏中圣高科技产业有限公司工程分公司 南京 210009)

(2.南京西门子电站自动化有限公司 南京 211112)

(3.南京华兴压力容器制造有限公司 南京 211134)

针对一台中压换热器换热管在同一部位两次产生多根环向开裂现象,本文通过以下三个方面进行裂纹产生的原因分析:第一是胀管产生的换热管轴向应力计算;第二是工艺过程中热量交换引起的物理腐蚀;第三是工艺介质与换热器的材料及拉应力状态三种条件匹配而产生的不锈钢应力腐蚀,从而认为此现象是由特殊工况同作用时产生的组合腐蚀造成的。同时提出了从胀接的工艺次序、管程介质硫含量的控制、选用其他的换热管材料、换热器结构的改变等四个方面消除开裂的途径,可供同行在类似设备设计和制造时借鉴。

换热管 开裂 腐蚀

1 情况介绍

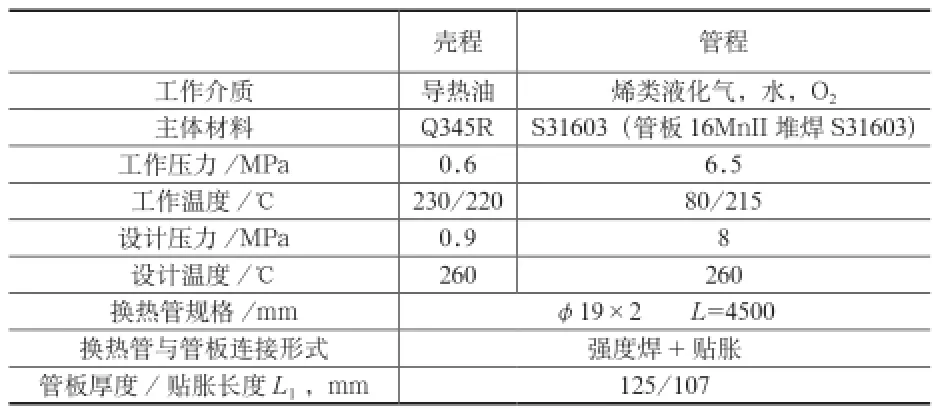

某化工厂一台换热器,特性参数见表1:

表1 特性参数

设备简图见图1。该台换热器使用15天左右发现渗漏,后返压力容器制造厂进行全部更换换热管处理,更换后的换热器在化工厂使用20天左右又发现渗漏,然后再次返回压力容器制造厂进行试压检查,在注满水后发现有两根渗漏,位置在下管板上端面处向上约5~50mm处,形式以点状、环形点状渗漏为主。当壳程水压试验压力升至2.5MPa后就不断有水从管内流出。从解剖抽出的换热管看,在同一层面有近60%的裂纹产生。由图2可以看到裂纹为环向形走向,裂纹是脆性断口,无塑性变形。 裂纹已经穿透换热管,管子内侧裂纹长度长,管子外侧裂纹长度短,因此裂纹的起源应在管子的内侧。另外还发现换热管下管板处内表面有点状坑蚀,做PT时有红点显示。

图1 设备简图

图2 换热管裂纹

2 分析

2.1应力分析

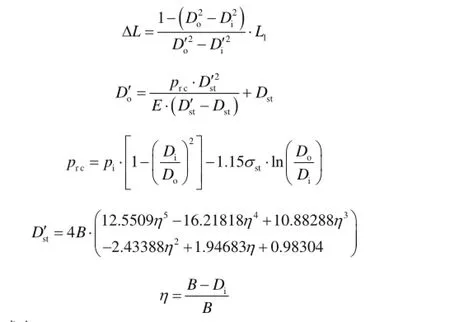

从特性参数表可以看出,该台设备换热管与管板连接是强度焊加贴胀。经查加工工艺,该工序的加工工艺是先焊后胀,胀接是采用液压胀接技术。对于液压胀接,胀后换热管的长度会缩短,一端换热管的缩短量ΔL关系式[1]如下:

式中:

Do——换热管胀前外径,mm;

Di——换热管胀前内径,mm;

Do′——换热管胀后外径,mm;

Di′——换热管胀后内径,mm;

L1——胀接长度,mm;

Dst——管板胀前内径,mm;

Ds′t——管板当量套筒外径,mm;

prc——胀后残余接触压力,MPa;

E ——管板材料弹性模量,MPa;

pi——胀接压力,MPa;

σst——管板屈服强度,MPa;

B——理论孔中心距,mm。

按本换热器的数据代入,可计算出一端换热管的缩短量:Do=19mm;Di=15mm;iD′=15.32mm;L1=107mm;Dst=19.3mm;E=2.06×105MPa;pi=170MPa;σst=295MPa;B=25mm。经计算:η=0.4;=174.28mm;prc=-16.5MPa;Do′=19.32mm;ΔL=1.98mm。

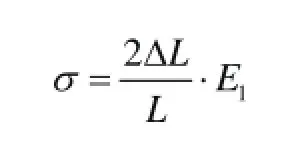

由于换热管与管板连接是先焊后胀,胀接后换热管不会缩短,只有靠换热管的拉伸变形来协调缩短量2ΔL(两端)。按虎克定律,换热管因胀接产生的轴向拉应力为:

式中:

E1——换热管材料弹性模量,MPa。

本预热器中316L管材的E1=1.95×105MPa,则σ=171.6MPa。

该轴向拉应力远大于换热管内压引起的周向应力(34MPa),这就能解释为什么图2的裂纹走向是环向的。

2.2能谱分析

管内介质是烯类液化气,还有水和氧,一般液化气中都含有硫,利用扫描电子显微镜X-ray微区能谱分析仪(EDAX,GENESIS2000X-ray能谱仪)对换热管裂纹处的垢渣进行微区成分分析,试验结果见图3。

图3 垢渣的成分谱线

从图3可以看出,硫的含量较高。当工作介质在200℃以上时,FeS在氧和水的作用下会产生连多硫酸(H2S4O6), 连多硫酸在拉应力状态下,对不锈钢会产生应力腐蚀。第2.1中分析了换热管产生拉应力的情况,图2和图4中的裂纹可以看出是应力腐蚀裂纹。

图4 金相分析

2.3操作状态分析

换热管内介质(液态)进入热量交换的地方是从下管板开始的,冷介质遇热产生气泡,但在高压下很快破裂,破裂时产生的冲击使管子内表面钝化膜破坏,产生点蚀,引起应力集中,为应力腐蚀的产生作了铺垫。随着管内介质往上运行,介质的温度增高,气蚀程度减少,至上管板处未发现点蚀,因此换热管损坏是在下管板的上端面处,图2是从下管板上端面处换热管内侧拍到的照片,换热管轴向内侧其他地方未发现点蚀现象。

3 对策

1)制造工艺控制。由于该设备的工况存在应力腐蚀,最好不要进行换热管与管板的胀接,只用强度焊即可。若一定要胀接,则换热管与管板连接的制造工艺应改为:一端焊接→该端胀接→另一端胀接→另一端焊接,且换热管的安装长度要留收缩量。若为了防止液体缝隙腐蚀,可以采用下端胀接加焊接、上端仅焊接的工艺。

2)介质的硫含量控制。对管程工作介质液化气的硫含量进行控制,尽量采用低硫含量的液化气,以减少产生连多硫酸的概率。

3)更换换热管材料。更换换热管的材料:采用双相钢S22053材料,因双相钢可以耐连多硫酸引起的应力腐蚀。双相钢的许用应力约是316L材料的3倍,使换热管处于低应力状态下运行。同时对抗气蚀的能力也有所增加。该台换热器第一次返回压力容器制造厂进行全部更换换热管时,有意安装3根S22053材料的换热管,而再次返回压力容器制造厂进行试压检查时,该3根S22053材料的换热管未发现渗漏也有一定的参考意义。

4)改变换热器结构。采用U形管式换热器或浮头式换热器,可以消除管壳程温差应力和固定管板式换热器因液压胀接引起的换热管轴向应力。

[1] 王晓辉.管子-管板液压胀接管内缺陷的产生机理及防止[J].压力容器,2014,31(11):67-73.

[2] 任凌波,任晓蕾.压力容器腐蚀与控制[M].北京:化学工业出版社,2003.

[3] 曹亚熹,曹锦荣.热电厂高压加热器胀焊新工艺[J].石油和化工设备,2009,12(6):58-59.

[4] 陈匡民.过程装备腐蚀与防护[M].北京:化学工业出版社,2001:49-50.

Cause Analysis of Tube Cracks in the Heat Exchanger and its Countermeasures

Cao Yaxi1Li Yonghua2Cao Jinrong3

(1. Jiangsu Sunpower Technology Co., Ltd Sunpower Engineering Nanjing 210009)

(2. Siemens power plant automation limited corporation Nanjing 211112)

(3. Nanjing Huaxing Pressure Vessel Manufacture CO., LTD Nanjing 211134)

For a circumferential crack phenomenon of heat transfer tube which appears twice at the same position in a medium-pressure heat exchanger, this paper analyzes from three aspects: the calculation of axial stress in heat transfer tubes produced by tube, physical corrosion caused by heat exchange in the process and stress corrosion of stainless steel caused by process media. So it is believed that this phenomenon is caused by the combined corrosion of the special working conditions. At the same time, it proposes the ways to reduce the corrosion such as the process sequence of expansion, the control of sulfur content in tube side media, the selection of other heat pipe materials and the change of preheater structure, etc. We hope the solutions could be reference in design and manufacture of similar equipments.

Heat transfer tube Crack Corrosion

X933.4

B

1673-257X(2016)07-0047-03

10.3969/j.issn.1673-257X.2016.07.012

曹亚熹(1987~),女,本科,助理工程师,从事压力容器的设计与制造工作。

(

2015-11-01)