在用储气井定期检验案例分析

段志祥石 坤李邦宪刘海陆陈耀华段会永(.中国特种设备检测研究院 北京 l0009)(.海南民生工程建设有限公司 海口 57008)

在用储气井定期检验案例分析

段志祥1石 坤1李邦宪1刘海陆2陈耀华1段会永1

(1.中国特种设备检测研究院 北京 l00029)

(2.海南民生工程建设有限公司 海口 570208)

本文对近年在储气井检验中发现的主要问题和案例进行了统计,对每一种案例进行了讨论,分析了缺陷形成原因,并提出了相应的处理方式和检验要点。统计表明腐蚀减薄是储气井最常见的失效形式,腐蚀缺陷应作为储气井检验的重点。在没有其它螺纹连接性能检验方法的情况下,耐压试验应作为储气井定期检验的必检项目。

储气井 定期检验 缺陷 案例 腐蚀减薄 安全评价

储气井是一种特殊的地下、管状、立式承压设备,井筒采用螺纹连接,工作压力一般为25MPa,介质一般为压缩天然气,属于III类高压容器。据不完全统计,全国在用储气井数量有9000口以上。早期(2008年以前)的储气井由于缺乏规范和疏于管理,并且未进行过检验,出现了较多问题甚至发生过严重事故。从2009年初开始,受质检总局委托中国特种设备检测研究院试点开展储气井定期检验工作。

当前针对储气井主要开展资料审查、宏观检查、硬度检测、磁粉检测、壁厚测定、井下电视检测、自动超声壁厚腐蚀检测[1]等检验项目。通过开展检验,发现了储气井存在的不少问题,收集了一些检验案例。本文对近年储气井检验问题及案例进行统计,并对典型案例进行分析与讨论。

1 检验案例统计

截至2014年12月31日,通过检验共收集案例232个,案例分布情况见表1。

表1 储气井定期检验案例统计表

2 典型案例分析

2.1腐蚀减薄

●2.1.1 缺陷特征

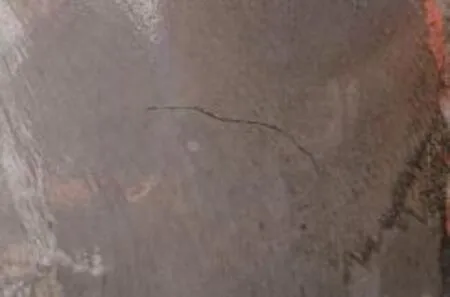

在对储气井进行外部宏观检查和壁厚测定时,发现有储气井井筒存在腐蚀,且常见于井筒外部。其中腐蚀深度最严重的达到规格壁厚的65%,腐蚀形式不仅有单个局部腐蚀,还有多个局部腐蚀以及大面积均匀腐蚀。缺陷形貌见图1~图3。

图1 海口某加气站储气井外表面的大面积腐蚀

图2 四川遂宁某加气站储气井外表面的大面积均匀腐蚀

图3 甘肃兰州某加气站储气井外表面的多个局部腐蚀

●2.1.2 产生原因

当储气井未进行水泥固井或固井质量较差,且未采取其它有效防腐措施时,储气井井筒直接与土壤接触,由于土壤的腐蚀性加上雨水或地下水的共同作用,井筒外部极易产生腐蚀减薄。另外,井内储存介质如果含有一定量的硫化氢等腐蚀性成分,内壁也会存在一定的腐蚀。

●2.1.3 检验要点

目前主要采用宏观检查和水浸超声检测法对储气井进行腐蚀减薄的检测。需要测量腐蚀大小、深度、位置以及腐蚀区剩余壁厚,并作图说明。

●2.1.4 处理方式

对最小壁厚进行强度评价,评价通过则不影响使用;否则降低工作压力(以下简称降压)使用或停止使用。评价可采取如下几种方法。

1)常规评价方法

按照设计公式(目前在用的储气井一般采用JB 4732ü1995《钢制压力容器——分析设计标准》[2]设计),当作均匀腐蚀进行评价,评价用壁厚取实测最小壁厚(减去至下一检验周期产生的腐蚀量)。该方法具有普遍适用性,检验人员在现场即可进行,但是评价结果相对保守。

2)《定检规》G0法

按照TSG R7001ü2013《压力容器定期检验规则》[3]第三十八条评价。对局部腐蚀减薄,打磨成平滑过渡。将凹坑按其外接矩形规则化为长轴长度、短轴长度及深度分别为2A(mm)、2B(mm)及C(mm)的半椭球形凹坑,计算无量纲参数G0,判断凹坑是否影响定级。若G0<0.1,不影响定级。

因为本方法不适于存在疲劳的工况,而储气井一般存在疲劳,所以需要补充疲劳评价。只有当凹坑半长不大于,则凹坑可按本方法评价;当凹坑半长大于,则凹坑应按均匀腐蚀评价。

当评价不能通过时,缺陷属于超标缺陷。需委托有资质单位按超标缺陷评价方法进行安全评价。

3)超标缺陷评价方法

对于超标缺陷,可以采用以下三种方法进行评价。由于储气井一般都存在疲劳工况,进行静强度评价的同时需要补充疲劳评价。

(1) 按GB/T 19624—2004《在用含缺陷压力容器安全评定》均匀腐蚀评价

按照GB/T 19624ü2004[4],将腐蚀缺陷当作压力容器均匀腐蚀,采用极限载荷方法进行评价。

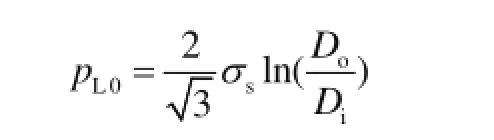

对于圆筒形容器(储气井井筒):

式中:

Do——井筒外径;

Di——井筒内径;

σs——材料屈服强度;

pL0——无局部减薄缺陷容器塑性极限压力。

若工作压力p<pL0/1.8,则允许继续使用。

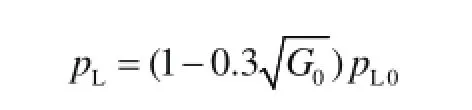

(2)按GB/T 19624ü2004容器凹坑评价

按照GB/T 19624ü2004,将腐蚀缺陷当作压力容器的凹坑进行评价。

对于圆筒形容器(储气井井筒),

式中:

pL0——相同材料相同尺寸的无缺陷容器的塑性极限压力;

G0——无量纲参数,详见GB/T 19624ü2004。

若工作压力p<pL/1.8,则该凹坑缺陷是安全的或可以接受的。

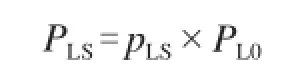

(3)按GB/T 19624ü2004管道凹坑评价

按照GB/T 19624ü2004,将腐蚀缺陷当作管道的体积型缺陷进行评价。

式中:

PL0——相同材料相同尺寸的无缺陷管道的塑性极限压力;

pLS——无量纲参数,详见GB/T 19624ü2004。

若工作压力p<PLS/1.5,则允许继续使用。

2.2焊疤及裂纹

●2.2.1 缺陷形貌

在对储气井进行外部宏观检查时,发现有储气井井筒存在焊疤,见图4。对焊接部位打磨光滑,进行磁粉检测,发现裂纹,见图5。

图4 东莞某加气站储气井井筒焊疤

图5 东莞某加气站储气井井筒焊疤打磨后磁粉检测的裂纹显示

●2.2.2 产生原因

对发现的焊疤及裂纹进行分析并现场调查发现,是在储气井制造完成后,由于加气站内施工人员为设置导静电装置而在井筒实施了焊接。因储气井材料均为高强钢,焊接(尤其是现场焊接后)后极易产生裂纹。

●2.2.3 处理方式

对焊接部位的裂纹进行打磨消除,直至磁粉检测无裂纹显示。对材料进行金相硬度等检测,并对材料进行综合评价。结合材料性能、剩余壁厚,对储气井井筒进行强度评价。如果评价不通过,可以降压后再评价或停止使用。

2.3材料硬度偏低

●2.3.1 缺陷描述

在对储气井进行外部宏观检查及硬度检测,实测硬度值参照GB/T 1172ü1999[5]进行换算,强度换算结果低于材料标准对应钢级要求。

●2.3.2 处理方式

采用材料硬度值换算结果对应的材料标准(井管材料标准一般为API 5CT)中的钢级的强度指标,进行强度评价。如果不能通过评价,则降压后再评价或停止使用。

2.4材料分层

●2.4.1 缺陷特征

在对储气井进行外部宏观检查和壁厚测定时,发现储气井不规则层状缺陷,造成有效壁厚变小,且层状缺陷与自由表面夹角大于10°。目前只在哈尔滨某加气站和西宁某加气站发现了该类缺陷。

●2.4.2 处理方式

按照TSG R7001ü2013,此类缺陷影响压力容器安全运行,停止使用。

2.5井筒弯曲

●2.5.1 缺陷特征

目前只在重庆奉节某加气站发现井筒明显弯曲现象。对该站部分储气井下电视检验时发现井深38m~41m处井筒弯曲变形,弯曲度约15°。

●2.5.2 形成原因

结合储气井钻井经验进行判断,在储气井制造阶段,由于地层原因,钻井过程中井眼容易发生倾斜,致使下入的井筒产生弯曲。

●2.5.3 处理方式

建立储气井弯曲井筒模型,进行受力分析,然后对储气井进行强度评价,评价通过则不影响使用。

2.6机械损伤

●2.6.1 缺陷特征

井筒外表面发现机械损伤,损伤形貌见图6。

图6 黄梅某加气站储气井井筒机械损伤

●2.6.2 形成原因

根据损伤形貌判断,损伤的形成可能是在制造过程中井管发生挤压或碰伤造成的,也可能是液压大钳在夹紧过程中对井筒外壁造成挤压或磨损造成的。

●2.6.3 处理方式

对损伤部位进行打磨圆滑过渡,采用本文2.1.4的方法对最小壁厚进行强度评价。

2.7螺纹损伤

●2.7.1缺陷特征

目前只在井管最上方检测发现螺纹损伤,主要有2种形式:1)螺纹全部损伤(见图7);2)螺纹沿管轴线方向划伤(见图8)。

图7 某加气站储气井螺纹全部磨损

图8 某加气站储气井螺纹轴向划伤

●2.7.2 形成原因

在井口改造过程中,更换接箍施工时由于施工控制不当造成对螺纹划伤或磨损。

●2.7.3 处理方式

进行安全评定或者停止使用。

2.8耐压试验异常或不合格

●2.8.1 问题特征

参照TSG R7001ü2013进行耐压试验,耐压试验不合格。在现场检验时还有另一类异常现象:当第一次耐压试验时,压力无法稳定,一直下降,当降低到某个压力值时不再发生变化。但降低试验压力进行耐压试验则合格。

●2.8.2 原因分析

经过分析,当压力升至试验压力时,储气井螺纹由于载荷作用而发生变形,变形超过了临界值导致泄漏,压力释放并降低,从而保不住压。当压力逐步降至一个值后,载荷变小,螺纹变形逐步减小,泄漏也逐步停止。

对于螺纹结构,由于承受疲劳载荷并受外部腐蚀环境影响,螺纹连接部位的密封性能将随着使用年限的增加而逐步受到削弱,最终导致密封失效。当前耐压试验是检验储气井螺纹密封性能最直接、有效的方法。虽然TSG R7001ü2013对压力容器已不再强制要求进行耐压试验,但对于螺纹连接的埋地容器,笔者建议储气井定期检验不能省略耐压试验这一综合检验项目。

●2.8.3 处理方式

对于水压试验不合格的,停止使用。对于压力初始阶段保不住但最终稳定在某个压力值的,笔者建议可以重新采用较低试验压力值进行耐压试验,试验合格的允许降压使用。

3 结论与建议

1)对近年储气井检验发现的问题和案例进行了统计,对主要典型案例进行了分析讨论,分析了形成原因,并提出了相应的处理方式。

2)腐蚀减薄为储气井最常见的失效形式,腐蚀缺陷应作为储气井检验关注的重点。

3)在没有其它螺纹连接性能检验方法的情况下,耐压试验应作为储气井定期检验必须进行的检验项目。

4)本文给出的案例对储气井检验人员及检验工程实践具有较大的参考价值。

[1] 范智勇,石坤,李邦宪. 高压储气井定期检验[J].中国特种设备安全, 2009, 25(10): 19-21.

[2] JB 4732—1995 钢制压力容器——分析设计标准[S].

[3] TSG R7001—2013 压力容器定期检验规则[S].

[4] GB/T 19624—2004 在用含缺陷压力容器安全评定[S].

[5] GB/T 1172—1999 黑色金属硬度与强度换算值[S].

[国家质检公益性行业科研专项资助:201210028]

Analysis of Cases in Periodical Inspection of In-service Gas Storage Wells

Duan Zhixiang1Shi Kun1Li Bangxian1Liu Hailu2Chen Yaohua1Duan Huiyong1

(1. China Special Equipment Inspection and Research Institute Beijing 100029)

(2. Hainan Minsheng engineering construction CO., LTD Haikou 570208)

The main periodical inspection cases of gas storage well (GSW) in recent years are statistical analyzed. Each type of cases of GSW is discussed, including the reason of defects forming, and then the key inspection points and the treatment methods are proposed. From the statistical analysis, the corrosion thinning is the most popular failure mode for GSW in service. And the corrosion defects inspection should be considered the most important in periodical inspection. When no other inspection method for thread connection, the hydraulic test is the unique way to check the thread connection and must be carried out in periodical inspection.

Gas storage well Periodical inspection Defect Case Corrosion thinning Safety assessment

X933.4

B

1673-257X(2016)07-0025-05

10.3969/j.issn.1673-257X.2016.07.006

段志祥(1980~),男,博士,高级工程师,从事特种设备安全检测与评价技术方向的研究工作。

(

2015-11-26)