电液比例阀控非对称缸系统的负载流量特性

曾乐,谭建平,杨俊,周宇峰(.中南大学 机电工程学院,高性能复杂制造国家重点实验室,湖南 长沙,40083;2.长沙航空职业技术学院 航空机械制造工程学院,湖南 长沙,4024)

电液比例阀控非对称缸系统的负载流量特性

曾乐1,2,谭建平1,杨俊1,周宇峰1

(1.中南大学 机电工程学院,高性能复杂制造国家重点实验室,湖南 长沙,410083;

2.长沙航空职业技术学院 航空机械制造工程学院,湖南 长沙,410124)

针对液压缸正反方向运动特性不一致问题,建立包含死区的电液比例阀控非对称液压缸系统的数学模型,分析外负载变化、液压缸结构不对称对系统特性的影响。根据系统的数学模型得到比例阀开口处于线性区域时系统在任意负载状态下的负载流量特性曲线。研究结果表明:随着液压缸两腔面积比的减小,系统的不对称特性增大;随着压力负载增加,系统的非对称性先减弱后增强;随着拉力负载的增加,系统的非对称性增强;实际负载流量比与理论负载流量比相对误差不超过6%,验证了负载流量特性分析的正确性。

电液比例阀;非对称特性;死区;负载流量比

电液比例系统控制精度高,价格相对伺服阀较低,且对介质污染不敏感,因而应用于工业液压控制中[1-3]。然而,系统本身结构和外负载的不对称特性导致电液系统在正反方向特性不一致。徐东光等[4-5]证明了阀控非对称油缸在正反向阀开口量相等时,其正反向油缸速度比并不等于油缸面积比。正反方向的不对称特性增加了控制器的设计难度。若系统按照速度较快的方向设计控制器,则较慢的方向就会过于迟缓;若按照速度较慢的方向上设计控制器,则在较快的方向会出现超调。对电液系统正反向速度特性的一致性研究一般从结构和控制理论两个方面进行。在结构上提出了利用双阀芯、非对称阀等控制非对称缸,但由于阀的加工复杂,且当高频转向运动及负载变化频率较高时,对于消除压力跃变和运动的不对称性效果较差,在工业上应用不广泛,还有待深入研究[6-7]。在控制理论方面,传统的解决方案是基于统一模型[8-10],通过检测系统状态参量,采用自适应的补偿技术提出很多补偿方法[11-15]。虽然这些方法在理论上能有效地解决不对称问题,但它们的共同特点是理论较复杂,参数调节较多,设计和维护难度大,对工程技术人员要求高,并且由于控制程序比较复杂,实时性差,很难在工业现场得到广泛应用。基于系统存在不对称特性,一种有效的方法就是在充分了解系统不对称特性基础上,在正、反方向上采用不同的控制器以实现正反速度特性的一致。对于比例阀,建立了其零开口的数学模型。WILSON等[16]对于死区不对称的非零开口模型进行了研究,并分析了所建立模型的精度。但模型采用的是对称缸,对于非对称系统缺乏深入研究,并且未分析系统负载状态下特性的变化。为此,本文作者通过建立电液比例阀控非对称缸系统的数学模型,分析负载变化与结构不对称对系统不对称特性的影响及电液比例阀负载流量的影响,分别得到正向负载流量比和反向负载流量比。

1 系统模型的建立

1.1基本描述

文中所提的比例阀在没有特殊说明时都指比例节流阀。电液比例阀控非对称缸系统的原理如图1所示,主要由存在死区的比例阀部分和非对称液压缸部分组成。图1中,系统的供油的压力为pS,回油的压力为pR,一般为0 MPa;节流阀死区值分别为ε1S,ε1R,ε2S和ε2R,阀芯的位移为xV,L为最大的阀芯位移;比例阀信号;Q1和Q2分别为流入无杆腔和流出有杆腔的总流量,Q1S和Q2S分别为进入两腔的流量,Q1R和Q2R分别为流出两腔的流量,y为活塞杆的位移,p1和A1分别无杆腔的压力和作用面积,p2和A2分别有杆腔的压力和作用面积,F为外负载力。忽略系统的弹性负载和阻尼力。符号正负号的定义为:流入无杆腔(1腔)的流量为正,流出为负;流出有杆腔(2腔)的流量为正,流入为负。

基本定义:

图1 电液比例阀控非对称缸系统原理图Fig.1 Principle diagram of asymmetric electrohydraulic proportional system

1.2系统数学模型

1.2.1节流口数学模型

假设各个阀口的面积梯度相等,流入1腔的节流口流量模型为

流出1腔的节流口流量模型为

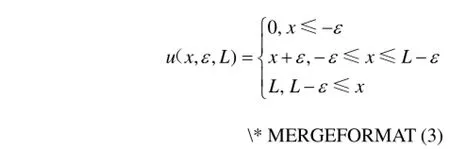

设定饱和函数,,) u xLε(为

根据式(1),(2)和(3),1腔总的流量模型可以表示为

同理,2腔总的流量模型可以表示为

1.2.2液压缸的数学模型

根据流量连续性方程,两腔的流量可以表示为:

其中:Ci为内泄漏系数;Ce为外泄漏系数;β为油液体积模量;V10和V20分别为两腔初始体积。由于泄漏和体积压缩相对于位移引起的流量变化很小,故忽略泄漏和体积压缩的影响,两腔的流量关系可以表示为

1.2.3比例阀控非对称缸系统模型

式(9)是所有参数的约束方程,在任意的阀芯位移或者任意的压力下都需要保证等式(9)恒成立。

以下分2种情况进行讨论。

1)对于负开口比例阀,当比例阀阀芯位于非死区部分,式(9)恒成立条件为

2)对于正开口的比例阀,当比例阀阀芯位于非死区部分时,式(9)恒成立条件为

综合式(4),(10)和(11),当比例阀控非对称缸阀芯位移在非死区区域时,正反向的流量表达式可以写成统一的表达式:

由式(11)可得

k1/k2可以反映系统的非对称特性程度。忽略油箱压力的影响,由k1/k2可知:当负载压力pL一定时,η越大,则系统非对称性越强;当1≠η,pL>0时,随着增加,系统的非对称性先减弱后增强;当pL< 0时,随着增加,非对称性增强。

根据式(12)得不同负载压力状态的正向负载流量比、反向负载流量比:

2 比例阀控非对称缸负载特性分析

系统空载时,负开口比例阀死区范围内没有流量输出;正开口比例阀死区范围内的流量是正反两特性曲线叠加而成;根据式(12)得系统非死区部分空载状态下的负载流量曲线。在空载状态的负载流量曲线基础上,根据式(13)得系统在不同的负载状态下负载流量特性曲线,分别如图2和图3所示。设7.0=η,若当负载压力MPa时,,;则当负载压力时,;当负载压力时,,。

由图2和图3可知:把空载当成基本状态,当液压缸受压时,正向负载流量斜率减小,反向负载流量斜率增大;当液压缸受拉时,正向负载流量斜率增大,反向负载流量斜率减小。

图2 负开口死区负载流量特性曲线Fig.2 Load flow property curves of an overlapped valve

图3 正开口死区负载流量特性曲线Fig.3 Load flow property curves of underlapped valve

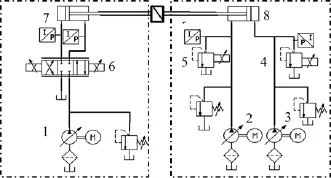

3 实验分析

实验台液压系统原理图如图4所示。整体包括2部分,分别为比例阀控制的驱动系统和比例溢流阀控制的负载系统。液压缸进出油管道都装有压力传感器,检测液压缸两腔压力。驱动部分电液比例阀采用的是阿托期ATOS的DLHZO-TE-040-L71/I,阀芯为正开口;负载部分液压缸两腔分别采用阿托斯ATOS的RZMO-AE-30/100/I比例溢流阀,通过调节比例溢流阀溢流压力来设定系统的负载压力。

调节系统压力为7 MPa,负载回路设定不同的负载压力状态(-1.5,0,2.0和3.0 MPa),在每个负载压力状态下,测试比例阀不同开口度时非对称液压缸活塞杆运动的速度、两腔的压力。由于实验条件限制,仅对30%以内的阀口开度进行实验。

图4 实验系统液压原理图Fig.4 Hydraulic principle diagram of experimental system

比例阀在不同的负载压力状态下,液压缸的负载流量随开口度变化如图5所示。

图5 比例阀压力流量特性实验曲线Fig.5 Load flow curves of experiment

阀开口在-4%~7%范围内,负载流量曲线斜率不稳定,流动情况比较复杂,此区域为比例阀死区部分;在超过死区很小的范围内(-12%~-4%,7%~15%),由于阀死区非对称(21εε≠),流量曲线的斜率缓慢变化,这种由阀死区结构非对称引起的流量斜率变化区域称为阀的非对称区;死区和非对称区负载流量变化都是非线性的。越过死区后,当开口超过死区差值3倍以上时,阀结构的非对称影响因素可以忽略,流量曲线的斜率比较稳定,称为阀的线性区域。负载流量的比例特性仅表现在线性区域,所以,仅在比例阀开口为-30%~-8%和8%~30%范围内分析关于负载压力和负载流量比值的实验结果。

图6所示为实验测得的不同开口度时的负载压力。负载压力设置值为-1.5,0,2.0和3.0 MPa。由于液压缸运动过程存在摩擦等影响因素,负载压力与设定的负载有一定差值。由图6可知:在同一设定压力下,不同开口度时的负载压力基本保持一致,符合实验要求。

图6 实验负载压力变化曲线Fig.6 Change curves of load pressure in experiment

根据图6所示的负载压力和式(13)计算理论的负载流量比,根据图5所示实验测得的实际负载流量计算实际负载流量比,将理论负载流量比和实际负载流量比进行比较。在不同的负载压力状态下,负载流量的理论比和实际比如图7所示,理论和实际负载流量比的相对误差如图8所示。

分析图8可知:在比例阀的线性区域,理论的负载流量比与实际比比较接近,最大相对误差在6%以内,并且当开口度大于20%时,相对误差有减小趋势,在开口度为30%时,理论负载流量比与实际负载流量比基本相等,相对误差在3%以内;当压力为3.0 MPa时相对误差比2.0 MPa时的大。由式(12)可知,由于负载压力增大,系统的压力和负载压力波动、油箱的压力对实际的负载流量影响增大,所以相对误差增大。

图7 不同负载状态的理论比和实际比对比曲线Fig.7 Contrast curves of theoretical value and actual value under variable load situation

图8 不同负载状态的负载流量比相对误差Fig.8 Relative error of load flow proportion value under variable load situation

4 结论

1)随着η减小,缸的不对称性越大,系统的不对称特性增强。随着压力负载增加,系统的非对称性先减弱后增强;随着拉力负载增加,系统的非对称性增强。

2)得到了不同负载状态时正向负载流量比mi和反向负载流量比ˊ。当液压缸受压时,正向负载流量曲线斜率减小,反向负载流量曲线斜率增大;当液压缸受拉时,正向负载流量曲线斜率增大,反向负载流量曲线斜率减小。负载流量比(斜率比)可以根据系统参数、η和pL准确计算。

3)在系统特性理论分析的基础上,通过实验,验证了在同一η、不同负载状态下负载流量比的正确性,为电液比例阀控非对称缸系统非对称控制提供了科学依据。

[1]LI K,MANNAN M A,XU M.Electro-hydraulic proportional controloftwin-cylinderhydraulicelevators[J].Control Engineering Practice,2001,9(4):367-373.

[2]VAN OIJEN N,KOMSTA J,ANTOSZKIEWICZ P.Integral slidingmodecompensatorforloadpressurecontrolof die-cushion cylinder drive[J].Control Engineering Practice, 2013,21(5):708-718.

[3]YANG Huayong,SHI Hu,GONG Guofang.Electro-hydraulic proportional control of thrust system for shield tunneling machine[J].Automation in Construction,2009,18(7):950-956.

[4]徐东光,吴盛林,赵克定.阀控非对称缸位置伺服系统正反向速度特性的理论分析及试验研究[J].液压与气动,2005(6): 35-39. XU Dongguang,WU Shenglin,ZHAO Keding.The theoretical analysis and experimental study about the position servo system of valve controlled single-rod cylinder[J].Chinese Hydraulics and Pneumatics,2005(6):35-39.

[5]李洪人,王栋梁,李春萍.非对称缸电液伺服系统的静态特性分析[J].机械工程学报,2003,39(2):18-22. LI Hongren,WANG Dongliang,LI Chunping.Static property analysis of electrohydraulic single rod cylinder servo systems[J]. Chinese Journal of Mechanical Engineering,2003,39(2):18-22.

[6]关景泰,王海滨,周俊龙.非对称阀控制非对称缸的动态特性[J].同济大学学报(自然科学版),2001,29(9):1130-1134. GUAN Jingtai,WANG Haibing,ZHOU Junlong.Dynamic characteristic analysis of unsymmetrical cylinder controlled by unsymmetrical valve[J].Journal of Tongji University(Natural Science),2001,29(9):1130-1134.

[7]谭青,龚进,张新海.双阀芯控制非对称缸系统的动态特性研究[J].机械设计,2010,27(12):37-41. TAN Qing,GONG Jin,ZHANG Xinhai.Research on dynamic characteristic of dual spool controlled asymmetric cylinder[J]. Journal of Mechanic Design,2010,27(12):37-41.

[8]李洪人,关广丰,郭洪波.考虑阀口误差的阀控非对称液压缸系统建模,仿真与试验[J].机械工程学报,2007,43(9): 33-39. LIHongren,GUANQinfeng,GUOHongbo.Modeling, simulation and experiment on valve controlled asymmetry poison considering valve port error[J].Chinese Journal of Mechanical Engineering,2007,43(9):33-39.

[9]杨军宏,尹自强,李圣怡.阀控非对称缸的非线性建模及其反馈线性化[J].机械工程学报,2006,42(5):203-207. YANG Junhong,YIN Ziqiang,LI Shengyi.Nonlinear modelling and feedback linearization of valve-controlled asymmetrical cylinder[J].Chinese Journal of Mechanical Engineering,2006, 42(5):203-207.

[10]吕云嵩.阀控非对称缸频域建模[J].机械工程学报,2007, 43(9):122-126. LÜ Yunsong.Modeling in frequency domain for valve controlled asymmetrichydrauliccylinders[J].ChineseJournalof Mechanical Engineering,2007,43(9):122-126.

[11]张飞,陈建中,彭开香.液压位置控制系统的自适应补偿[J].机械工程学报,2005,41(5):94-97. ZHANG Fei,CHEN Jianzhong,PENG Kaixiang.Adaptation compensation of hydraulic servo control system[J].Chinese Journal of Mechanical Engineering,2005,41(5):94-97.

[12]王岩,张晓宁,付永领.非对称液压缸对称性控制[J].北京航空航天大学学报,2007,33(11):1134-1139. WANG Yan,ZHANG Xiaoning,FU Yongling.Symmetric control of asymmetric cylinder[J].Journal of Beijing University ofAeronautics andAstronautics,2007,33(11):1134-1139.

[13]LEANDRO C,MAURO A.Adaptive cascade control of a hydraulic actuator with an adaptive dead-zone compensation and optimizationbasedonevolutionaryalgorithms[J].Expert Systems with Applications,2011,38(10):12262-12269.

[14]CHENG Guan,PAN Shuangxia.Adaptive sliding mode control ofelectro-hydraulicsystemwithnonlinearunknown parameters[J].Control EngineeringPractice,2008,16(11): 1275-1284.

[15]白寒,管成,冯培恩.电液比例系统变论域自适应模糊滑模控制[J].电机与控制学报,2009,13(5):728-733. BAIHan,GUANChen,FENGPeien.Adaptivefuzzy sliding-mode control with variable universe for electrohydraulic proportional system[J].Electric Machines and Control,2009, 13(5):728-733.

[16]WILSON B H,ERYILMAZ B.Unified modeling and analysis of a proportional valve[J].Journal of the Franklin Institute,2006, 343(1):48-68.

(编辑陈灿华)

Load flow property of electrohydraulic proportional valve controlling asymmetric cylinder system

ZENG Le1,2,TAN Jianping1,YANG Jun1,ZHOU Yufeng1

(1.State Key Laboratory of High Performance Complex Manufacturing, School of Mechanical and Electrical Engineering,Central South University,Changsha 410083,China;

2.College ofAviation Machinery and Manufacturing Engineering, ChangshaAeronautical Vocational and Technical College,Changsha 410124,China)

Aiming at the inconsistent dynamic property,the mathematic model of asymmetric electrohydraulic proportional system with dead zone was built,and the asymmetric property of the system was analysed based on the model with the influence of the load and the asymmetric structure.The load flow property curve in any load situation was obtained using the mathematic model when the proportional valve was in the linear flow zone.The results show that the asymmetric property of proportional valve is more obvious with the increase of pulling load and the decrease of the area proportion,but is less obvious at first and then more with the increase of pressure load.The relative error between the actual load flow proportion and the theoretical value is less than 6%and the analysis of the load flow property is verified correct.

electrohydraulic proportional valve;asymmetric system;dead zone;the load flow proportion

谭建平,教授,博士生导师,从事机电液集成控制理论与技术应用研究;E-mail:jptan@163.com

TH117

A

1672-7207(2016)07-2281-06

10.11817/j.issn.1672-7207.2016.07.015

2015-07-13;

2015-09-09

国家重点基础研究发展计划(973计划)项目(2014CB049405);国家科技重大专项(2009ZX04005-031);高性能复杂制造国家重点实验室自主探索基金资助项目(zzyjkt2013)(Project(2014CB049405)supported by the National Basic Research Program(973 Program) of China;Project(2009ZX04005-031)supported by the National Science and Technology Major Special;Project(zzyjkt2013)supported by the State Key Laboratory of High Performance Complex Manufacturing)