煤沥青型焦制备与固结机理

杨永斌,钟强,姜涛,李骞,徐斌(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

煤沥青型焦制备与固结机理

杨永斌,钟强,姜涛,李骞,徐斌

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

以煤沥青为黏结剂,对焦粉型焦制备新工艺及其固结机理进行研究。研究结果表明:助剂BJ可激发煤沥青中芳香烃等化合物的活性,使煤沥青常温下具有黏结性,实现型焦的冷压成型,其湿块2 m落下强度大于50次;超细磨填充料可填充煤沥青收缩产生的孔隙,充实煤沥青炭化骨架,强化型焦的炭化固结;煤沥青最大的热分解挥发速率和热缩聚速率分别出现在336℃和629℃,湿块经370℃挥发15 min及600℃炭化30 min后制备的型焦抗压强度达20 MPa;煤沥青在挥发和炭化中解脱除H和N等并吸收O缩聚形成C—C键的炭化骨架,其C与H的物质的量比由1.69提高至2.80,C与O的物质的量比由91.77降低至67.23;型焦炭化块主要由C及少量O构成,煤沥青形成的C—C键炭化骨架将焦炭颗粒牢固地黏结成块,使得型焦内部结构紧密、均质性好。

煤沥青;型焦;炭化骨架;固结机理

焦炭由煤经高温炼焦过程制得,高炉炼铁和铜、铅、锌等有色金属鼓风炉冶炼中起还原剂、发热剂和料柱骨架作用。2014年1—7月份中国焦炭总产量27 437万t,冶金焦价格超过1 300元/t。焦粉是冶金、电石、化工等生产企业在焦炭生产、破碎、运输和使用过程中产生的焦炭粉末。因焦粉粒度小(粒度一般在10 mm以下),不符合生产工艺要求,大量的焦粉被廉价地处理甚至被废弃,造成资源的巨大浪费和严重的环境污染[1-3]。以废弃焦粉为原料开展型焦制备的研究,对于提高焦粉的使用价值、节约炼焦所需的焦煤和肥煤等优质煤资源以及保护环境具有重要的现实意义。原料粒度对型焦气孔结构和表观质量影响很大。随着原料粒度增加,型焦孔容、气孔率均增加,型焦整体结构密实性下降。型焦制备需有适宜的成型压力和成型水分。成型压力小或者成型水分少,粉料都难以成型而制备得到型焦;若成型压力大或者成型水分高,则型焦脱模困难。合适的干燥工艺和炭化工艺能提高型焦强度。型焦未充分干燥,其在炭化时会发生爆裂和强烈收缩,导致型焦粉化率高,型焦强度低。型焦炭化不充分,其固结性差,型焦强度低[4-7]。型焦黏结剂对型焦制备至关重要,是型焦制备的关键技术。近年来,研究者们对型焦黏结剂进行了大量研究,开发出纤维素与腐植酸及热固性树脂配置的多元复合黏结剂及膨润土、污泥、生物质等单一型焦黏结剂[3,8-9]。但这些黏结剂型焦工艺或多或少存在黏结剂带入Si 和Al等杂质,型焦成型困难,需混合预热,型焦冷态强度差,型焦炭化温度高,炭化时间长,型焦热态强度差等问题。煤焦油沥青因不夹带Si和Al等杂质,可与焦粉共炭化形成炭化骨架黏结焦粉颗粒,是理想的型焦黏结剂。但沥青常温没有黏结性能导致沥青黏结剂型焦常温下不能成型,沥青在高温下大量挥发使型焦形成大量孔洞而影响型焦强度,制约着煤沥青黏结剂型焦工艺的发展。为此,本文作者以煤沥青为黏结剂,通过添加助剂BJ和超细磨填充料对沥青进行预处理,用助剂BJ激发沥青常温黏结性,用超细磨填充料填充沥青挥发产生的孔洞提高型煤固结强度。在此基础上,对型焦挥发工艺、炭化工艺及炭化气氛进行研究,得到一种煤沥青型焦制备新工艺。同时,采用热重分析、元素分析、红外光谱分析、能谱分析及扫描电镜分析煤沥青型焦固结机理。

1 原料性能与试验方法

1.1试验原料

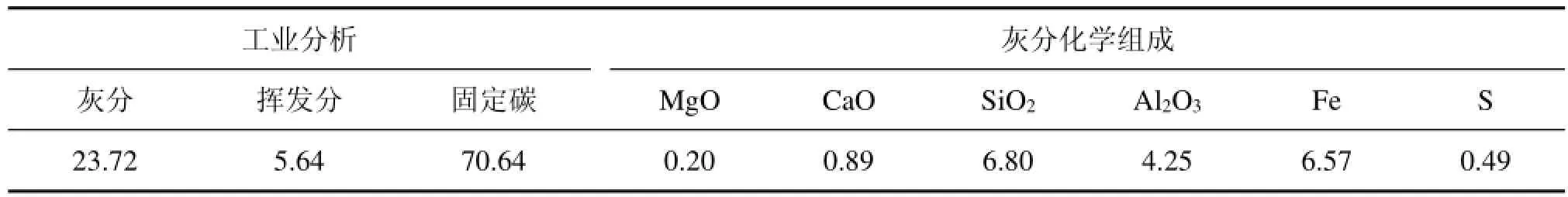

为确保研究结果具有更强的适用性,采用固定碳质量分数较低的焦粉,其灰分化学组成和工业分析结果如表1所示。从表1可知:焦粉灰分SiO2,Al2O3和Fe质量分数较高,MgO,CaO和S质量分数较低,特别是S质量分数仅为0.49%。焦粉的挥发分为5.64%,灰分高达23.72%,固定碳质量分数仅为70.64%,这影响型焦某些理化性能。焦粉粒度组成如下:焦粉的粗颗粒较少,粒度大于3 mm的焦粉质量分数仅为2.55%;而粒度小于等于3 mm的焦粉中,粒度为1~3 mm和低于0.5 mm的焦粉质量分数较高,分别达48.20%和32.50%。

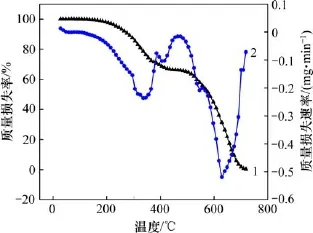

试验所用黏结剂是80℃软化点的中温煤焦油沥青,其在空气气氛及20 K/min升温速率下的热重分析见图1。助剂BJ是一种无色液体;超细磨填充料为焦粉,平均粒径小于30 μm。

图1 添加BJ的煤沥青在空气气氛下的热重分析Fig.1 Thermo gravimetric analyses of coal tar pitch with BJ in air atmosphere

表1 焦粉的工业分析和灰分化学组成(质量分数)Table 1 Industrial analysis and chemical composition of coke breeze %

从图1可见:在136℃时煤沥青质量损失速率明显变快,在336℃时其质量损失速率达到第1个峰值,为-0.24 mg/min;超过425℃时其质量损失速率趋近于0 mg/min,465℃时其质量损失率为-0.02 mg/min;而在510℃时其质量损失率又明显变大,在629℃时达到第2个峰值,为-0.52 mg/min。根据煤沥青性质及相关研究[5,10-11],在136~425℃时,煤沥青主要是脱除N和H等发生热分解反应,挥发物大量挥发,其在336℃时热分解挥发反应最剧烈;在510℃时煤沥青又开始发生热缩聚反应,煤沥青形成芳构化、环化的C—C键,其在629℃时热缩聚反应最剧烈。因此,实验中将型焦在较低温度下先进行挥发热处理,然后在较高温度下进行炭化。

1.2试验方法

每次试验按表2所示比例进行配料,型焦制备工艺流程见图2。先将煤沥青与超细磨填充料混匀,然后与焦粉再次混匀,再加水和BJ润湿并充分混匀,最后冷压成型得到湿块。湿块在空气流速为1.2 m/s的鼓风干燥炉中挥发得到挥发块;挥发块在可通气的竖炉中炭化得到炭化块。试验中煤沥青用量为12%(质量分数,下同),水分用量为13%,成型压力为35 MPa。型焦强度通过落下强度和抗压强度来评价。

图2 型焦制备流程Fig.2 Technological process of formed coke

2 试验结果与讨论

2.1添加剂的影响

2.1.1助剂BJ的影响

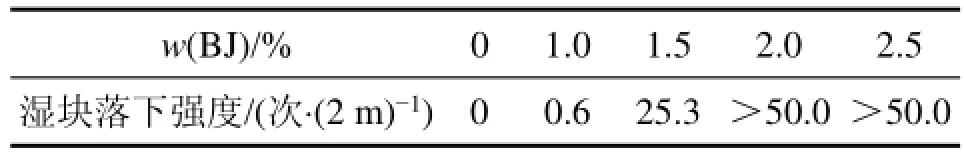

煤沥青在常温下没有黏结性,需对煤沥青进行加热或在温度为100~200℃时使沥青软化产生黏结性再与粉料混匀压制成型。助剂BJ可激发煤沥青常温黏结性,使煤沥青在常温下黏结焦粉成型[12]。助剂BJ用量对型焦的影响见表2。

表2 助剂BJ用量对湿块落下强度的影响Table 2 Effect of BJ proportion on formed coke

由表2可知:未添加助剂BJ时,湿块落下强度为0次/(2 m),型焦强度不大;而添加助剂BJ后型焦强度显著提高,在BJ用量为2.0%时,湿块落下强度大于50次/(2 m)。由此可知:助剂BJ可激发煤沥青常温黏结性,使煤沥青在常温下能黏结焦粉成型。

2.1.2填充料的影响

煤沥青在热处理过程中大量挥发,使型焦收缩产生大量孔洞,造成型焦炭化骨架疏松,降低了型焦强度[12]。为了减少煤沥青挥发产生的孔洞,提高型焦固结强度,通过在煤沥青中添加超细磨填充料对煤沥青进行预处理。试验所用超细磨填充料为焦粉,平均粒径小于30 μm。在BJ用量为2.0%,于370℃时挥发20 min和于550℃时炭化20 min的试验条件下,超细磨焦粉用量对型焦的影响见图3。

图3 超细磨焦粉用量对型焦的影响Fig.3 Effect of filling material proportion on formed coke

由图3可知:当超细磨焦粉用量为6%时,型焦强度显著提高;继续增加超细磨焦粉配比至12.0%,挥发块和炭化块抗压强度分别提高至15.2 MPa和18.9 MPa;当超细磨焦粉配比超过12%时,型焦抗压强度降低。这是因为填充料也需要沥青来黏结,而过量的填充料占用了大量的沥青,导致对原料焦粉起作用的黏结剂不足。在煤沥青中添加超细磨填充料对煤沥青进行预处理可以强化煤沥青黏结剂型焦的炭化固结,提高型焦固结强度。

2.2型焦热处理工艺

2.2.1挥发温度和时间的影响

在超细磨焦粉用量为12%、炭化温度为550℃、炭化时间为30 min和炭化气氛为N2时,挥发温度和挥发时间对型焦的影响分别见图4和图5。其中挥发温度试验中挥发时间均为20 min,挥发时间试验中挥发温度均为370℃。

从图4可知:当挥发温度低于355℃时,挥发块强度变化不大;当挥发温度高于355℃时,随着挥发温度的提高,挥发块强度显著提高。由图3煤沥青热热重分析结果,其在336℃时热分解挥发反应最剧烈。当挥发温度高于355℃时,煤沥青剧烈发生热分解挥发反应,在较短的时间里快速的分解脱除H和N等而完成挥发过程,显著提高挥发块强度。而对于炭化块,挥发温度为370~395℃时,其强度较高。

图4 挥发温度对型焦抗压强度的影响Fig.4 Effect of volatilized temperature on compressive strength of formed coke

从图5可知:没经过挥发处理(挥发时间为0 min),型焦炭化块抗压强度仅为11.0 MPa;而经过挥发处理后,型焦炭化块强度显著提高。在挥发时间为15 min时,挥发块和炭化块强度分别为14.0 MPa和18.7 MPa;继续延长挥发时间,挥发块强度略有提高而炭化块强度基本不变。

型焦经挥发过程充分完成热分解反应,挥发分完全挥发;在后续的炭化中,剩留的煤沥青发生热缩聚反应,煤沥青C—C键充分地芳构化、环化,形成牢固的炭化骨架将焦炭颗粒黏结成块。而型焦未经挥发过程而直接炭化,煤沥青的热分解缩聚反应没有充分完成,使得形成的炭化骨架不牢固,影响煤沥青的炭化黏结性能[13-15]。

图5 挥发时间对型焦抗压强度的影响Fig.5 Effect of volatilized time on compressive strength of formed coke

2.2.2炭化温度和时间的影响

在挥发温度为370℃、挥发时间为15 min和炭化气氛为N2条件下,研究炭化温度和炭化时间对型焦炭化块的影响,结果分别见图6和图7。

从图6可知:当炭化温度从500℃升高到600℃时,型焦炭化块强度由17.3 MPa提高到19.7 MPa,型焦强度显著提高;继续升高炭化温度,型焦炭化块强度提高不明显。这说明在600℃时,煤沥青的热缩聚反应就能充分完成,形成的炭化骨架将焦炭颗粒牢固地黏结成块,保证型焦的高固结强度。与传统型焦工艺要求的不低于1 000℃的炭化温度相比,炭化温度为600℃时大大降低了型焦炭化温度,降低了能耗和生产成本[16]。

图6 炭化温度对型焦抗压强度的影响Fig.6 Effect of carbonized temperature on compressive strength of formed coke

从图7可知:当炭化时间从15 min延长到30 min时,型焦炭化块抗压强度由18.0 MPa提高到19.7 MPa,型焦强度显著提高;继续延长炭化时间,型焦炭化块强度提高不明显。经30 min炭化处理,煤沥青就能很好地完成热缩聚反应,形成炭化骨架将焦炭颗粒牢固地黏结起来,保证型焦高的固结强度。

图7 炭化时间对型焦抗压强度的影响Fig.7 Effect of carbonized time on compressive strength of formed coke

2.2.3炭化气氛的影响

对于传统型焦工艺的1 000℃以上炭化温度,为了避免型焦与空气反应,必须在隔绝空气的条件下进行炭化[2-4]。当炭化温度为600℃和短炭化时间为30 min时,研究N2气氛、CO2气氛(隔绝空气)和空气气氛(不隔绝空气)对型焦炭化的影响,结果表明:挥发块在N2,CO2和空气气氛下炭化,型焦炭化强度分别为19.7,19.9和18.8 MPa。在空气气氛下直接炭化得到的型焦强度高达18.8 MPa,且炭化过程中型焦未产生火花、炭化后的型焦表面没有灰化。其原因是:一方面,型焦的燃烧温度高于600℃,焦炭颗粒不能与空气剧烈发生燃烧反应;另一方面,型焦表面的焦炭颗粒与空气缓慢反应生成CO和CO2等气体,在型焦周围形成保护气层,阻碍了空气与型焦的接触。因此,本试验的型焦可在空气等气氛下进行炭化,对炭化气氛要求不高,不需要特制的炭化炉使型焦在密封气氛下炭化,在适当的工艺条件下,可直接利用高炉等生产热废气完成型焦的挥发和炭化过程。在炭化时间为30 min时,研究空气气氛下炭化温度对型焦的影响,结果见图8。

图8 空气气氛下炭化温度对型焦抗压强度的影响Fig.8 Effect of carbonized temperature on compressive strength of formed coke in air

从图8可见:从600℃开始,随着炭化温度增大,型焦强度先增加后降低;在炭化温度为650℃时,型焦强度达到最大,为19.1 MPa;在600℃和650℃时炭化,型焦产生细烟,炭化后的型焦表面为黑色,边角略有破损。这说明在此炭化温度下,型焦仅仅是边角的焦炭颗粒与空气发生缓慢的氧化反应,而型焦主体的焦炭颗粒不与空气发生反应。在700℃和750℃下炭化,型焦产生少许火花,炭化后的型焦表面略泛黄,边角破碎,这说明在此炭化温度下,型焦表面的焦炭颗粒与空气发生较剧烈的氧化反应。在850℃下炭化,型焦产生大量火花,炭化后的型焦表面泛黄,边角破损严重。这说明在此炭化温度下,型焦与空气发生剧烈的化学反应。由此可知:型焦在空气气氛下的炭化温度应低于700℃。

2.3型焦固结机理

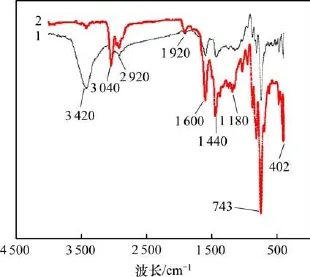

2.3.1红外光谱分析

为了分析添加BJ后煤沥青化学结构的变化,将煤沥青原样和煤沥青+BJ样品分别进行红外光谱分析,分析结果见图9。从图9可见:煤沥青和煤沥青+BJ的红外振动峰峰位置基本相同,它们在3 420 cm-1处有羟基振动峰,在3 040 cm-1处有芳香烃中的C—H伸缩振动峰,在2 920 cm-1处有脂肪族的C—H伸缩振动峰,在1 920 cm-1处有芳香烃的C=C面内变形振动峰,在1 600 cm-1和1 440 cm-1处有芳香环骨架C=C吸收振动峰,在1 180 cm-1处有C—O伸缩振动峰,在743 cm-1处有多核稠环芳烃的C—H吸收峰[17-18]。煤沥青+BJ除了在3 420 cm-1处有羟基振动峰强度比煤沥青弱外,其他位置的峰强度都远远比煤沥青的高。这说明BJ激发了煤沥青中芳香烃等化合物的活性,使煤沥青在常温下表现出黏结性。

2.3.2元素组成分析

添加BJ的煤沥青样品在空气气氛下按型焦制备的挥发和炭化过程进行处理得到煤沥青+BJ的挥发样和炭化样。对煤沥青+BJ的原样、挥发样和炭化样的C,H,N和O等元素组分进行分析,结果见表3。从表3可知:在挥发中煤沥青脱除一部分H并吸收少量O;在炭化过程中,煤沥青进一步地脱除大量H和N并吸收较多O,最终煤沥青C与H的物质的量比由1.69提高至2.80,C与O的物质的量比由91.77降低至67.23。煤沥青通过挥发过程和炭化过程,脱除大量H和N并吸收一定量的O。

图9 煤沥青与煤沥青+BJ的FT-IR红外光谱图Fig.9 Infrared spectrum of pitch and pitch with BJ

表3 不同阶段的煤沥青+BJ的元素分析Table 3 Elemental analysis of coal tar pitch with BJ at different stages

2.3.2型焦微观结构

将在600℃及N2气氛下炭化30 min制备的型焦炭化块进行X线能谱分析和环境扫描电镜分析,结果见图10和图11。

图10 型焦X线能谱分析Fig.10 X ray energy spectrum analysis of formed coke

从图10可知:型焦主要由C组成,含少量O和极少量的Al,Si,S,Ca和Fe。

从图11可知:型焦内部结构紧密,均质性好,型焦内部有大量液相态物质形成明显的较粗的炭化骨架。炭化骨架应该是煤沥青受热形成的,煤沥青颗粒在热过程中与焦炭颗粒先熔融,然后生成大量液相将焦炭颗粒黏结在一起,最终形成牢固的整体。从图11(a)和图11(b)可看出型焦内部没有明显的大孔洞和裂纹,但有较多的小孔隙,这应该是煤沥青挥发导致型焦收缩。而从图11(c)和图11(d)可看出型焦孔隙里面填充大量的微细颗粒,其粒径为0~30 μm,与填充料粒径差不多,应为添加的超细磨填充料。超细磨填充料植入沥青炭化后形成的骨架结构,填充煤沥青热处理产生的孔隙,充实炭化骨架,强化煤沥青黏结剂型焦的炭化固结,提高了型焦的强度。

图11 不同放大倍数下型焦炭化块的微观结构Fig.11 Microstructures of formed coke at different magnifications

3 结论

1)焦粉以煤沥青为黏结剂,添加助剂BJ和超细磨填充料,经冷压成型和挥发、炭化处理制备出焦粉型焦。其湿块2 m落下强度大于50次,挥发块抗压强度大于14.0 MPa,炭化块抗压强度大于19.7 MPa。该工艺具有冷压成型、炭化温度低、炭化时间短、对炭化气氛要求低等优点。

2)助剂BJ激发了煤沥青中芳香烃等化合物的活性,使煤沥青在常温下表现出黏结性,实现煤沥青型焦的冷压成型;超细磨填充料可充实煤沥青炭化骨架,强化型焦的炭化固结,提高型焦强度。

3)煤沥青在117~425℃主要发生热分解挥发反应,在336℃时其热分解挥发速率最高;而高于510℃时煤沥青主要发生热缩聚反应,在629℃时其热缩聚速率最高。煤沥青在挥发和炭化中脱除大量H和N并吸收一定量的O,其C与H的物质的量比由1.69提高至2.80,C与O的物质的量比由91.77降低至67.23。型焦主要由C和少量O构成,Al,Si,S,Ca和Fe等含量极少;煤沥青在热过程中分解缩聚形成的炭化骨架将焦炭颗粒牢固地黏结成块,型焦内部结构紧密,均质性好。

[1]BENK A,COBAN A.Investigation of resole,novalac and coal tar pitch blended binder for the production of metallurgical qualityformedcokebriquettesfromcokebreezeand anthracite[J].FuelProcessingTechnology,2011,92(3): 631-634.

[2]陈凯,吴超,朱子宗,等.煤粉改性剂对型焦热性能的影响[J].燃料与化工,2013,44(5):14-15. CHEN Kai,WU Chao,ZHU Zizong,et al.Effect on thermal characteristics of formcoke by coal fines modifier[J].Fuel& Chemical Processes,2013,44(5):14-15.

[3]钟强.强化煤沥青黏结剂型焦炭化固结的研究[D].长沙:中南大学资源加工与生物工程学院,2012:1-4. ZHONG Qiang.Study on intensificationof carbonization consolidation of formed coke with coal tar pitch as binder[D]. Changsha:CentralSouthUniversity.SchoolofMinerals Processing and Bioengineering,2012:1-4.

[4]BENK A,COBAN A.Molasses and air blown coal tar pitch binders for the production of metallurgical quality formed coke fromanthracitefinesor cokebreeze[J].FuelProcessing Technology,2011,92(5):1079-1085.

[5]张永发,张慧荣,田芳,等.无烟粉煤成型块炭化行为及热解气体生成规律[J].煤炭学报,2011,36(4):670-674. ZHANG Yongfa,ZHANG Huirong,TIAN Fang,et al.The characteristics of anthracite briquette carbonization and the regularity of pyrolysis gas generation during carbonization[J]. Journal of China Coal Society,2011,36(4):670-674.

[6]武建军,周国莉,高志远,等.原料粒度对铸造型焦气孔结构和表观质量的影响[J].中国矿业大学学报,2011,40(2): 259-263. WU Jianjun,ZHOU Guoli,GAO Zhiyuan,et al.Effect of size of raw material on pore structure and apparent quality of foundry formed coke[J].Journal of China University of Mining& Technology,2011,40(2):259-263.

[7]彭好义,周孑民,彭庚,等.高强型煤热对流干燥特性的试验研究[J].中南大学学报(自然科学版),2010,41(3):1196-1201. PENG Haoyi,ZHOU Jiemin,PENG Gen,et al.Experimental study on convective drying characteristics of high strength briquettes[J].Journal of Central South University(Science and Technology),2010,41(3):1196-1201.

[8]LUMADUE M R,CANNON F S,BROWN N R.Lignin as both fuel and fusing binder in briquetted anthracite fines for foundry coke substitute[J].Fuel,2012,97(7):869-875.

[9]BENK A,TALU M,COBAN A.Phenolic resin binder for the production of metallurgical quality briquettes from coke breeze: partⅠ[J].Fuel Processing Technology,2008,89(1):28-37.

[10]BLESA M J,MIRANDA J L,IZQUIERDO M T,et al.Curing temperature effect on mechanical strength of smokeless fuel briquettespreparedwithmolasses[J].Fuel,2003,82(8): 943-947.

[11]SHARMA A K,DAS B P,TRIPATHI P S M.Influence of properties of bituminous binders on the strength of formed coke[J].Fuel Processing Technology,2002,75(3):201-214.

[12]YANG Yongbin,ZHENG Qiongxiang,JIANG Tao,et al.Study on preparation of high strength formed coke[C]//Proceedings of the 5th International Congress on the Science and Technology of Ironmaking.Changsha:Central South University Press,2009: 405-409.

[13]LEWIS I C.The chemistry of pitch carbonization[J].Fuel,1987, 66(11):1527-1533.

[14]MORIYAMA R,HAYASHI J,SUZUKI K,et al.Analysis and modelingofmesophasespheregeneration,growthand coalescence upon heating of a coal tar pitch[J].Carbon,2002, 40(1):53.

[15]ALCAÑIZ-MONGEJ,CAZORLA-AMORÓS,LINARESSOLANO.Characterisation of coal tar pitches by thermal analysis,infrared spectroscopy and solvent fractionation[J].Fuel, 2001,80(1):41-48.

[16]BENK A.Utilization of the binders prepared from coal tar pitch and phenolic resins for the production metallurgical quality briquettes from coke breeze and the study of their high temperaturecarbonizationbehavior[J].FuelProcessing Technology,2010,91(9):1152-1161.

[17]GENG Wenhua,NAKAJIMA T,TAKANASHI H,et al.Analysis of carboxyl group in coal and coal aromaticity by Fourier transform infrared(FT-IR)spectrometry[J].Fuel,2009,88(1): 139-144.

[18]BARROSO-BOGEATA,ALEXANDRE-FRANCOM, FERNADEZ-GONZALEZ C,et al.FT-IR analysis of pyrone and chromene structures in activated[J].Energy&Fuels,2014, 28(6):4096-4103.

(编辑陈灿华)

Preparation and mechanism of formed coke with coal tar pitch as binder

YANG Yongbin,ZHONG Qiang,JIANG Tao,LI Qian,XU Bin

(School of Minerals Processing and Bioengineering,Central South University,Changsha 410083,China)

Preparation and mechanism of formed coke with coal tar pitch as binder were studied.The results show that assistant reagent BJ can excite the activity of aromatic compounds of coal tar pitch and make coal tar pitch have the cold state cohesiveness,which realizes briquetting of coke breeze at room temperature without heating process.The drop resistance of the wet briquette is 50 times per 2 m.Filling material of ultrafine particle can fill the pore produced by shrinkage of coal tar pitch,enrich the skeleton of coal tar pitch,intensify carbonization consolidation of formed coke,and improve the strength of formed coke.The best thermal decomposition rate and thermal decomposition rate of coal tar pitch appear at 336℃and 629℃,respectively.The compressive strength of formed coke volatilized at 370℃for 15 min and carbonized at 550℃for 30 min is 20 MPa.Through volatilization and carbonization,the molar rate of C and H in coal tar pitch increases from 1.69 to 2.80 and molar rate of C and O decreases from 91.77 to 67.23.The formed coke is composed of C and small amount of O.Carbonization skeleton is formed which makes coal tar pitch firmly bond particles of coke into briquette,which leads to compact structure and good uniformity of formed coke.

coal tar pitch;formed coke;carbonization skeleton;consolidation mechanism

钟强,博士研究生,从事钢铁冶金、二次资源综合利用等研究;E-mail:zhongqiang2008csu@163.com

TD984

A

1672-7207(2016)07-2181-08

10.11817/j.issn.1672-7207.2016.07.001

2015-07-27;

2015-09-22

国家自然科学基金资助项目(51074182,51234008)(Projects(51074182,51234008)supported by the National Natural Science Foundation of China)