冷弯型材冲压成形及模具设计分析

梁吉河

(柳州凌云汽车零部件有限公司广西 柳州 545006)

冷弯型材冲压成形及模具设计分析

梁吉河

(柳州凌云汽车零部件有限公司广西 柳州 545006)

本文主要阐述了冷弯型材冲压成形及模具设计分析,首先文章介绍了从三个主要的方面介绍了冷弯成型的相关知识,然后文章着重介绍了凹字形冷弯型材冲压成型工艺,然后阐述了模具的结构以及工作过程。冷弯成型加工工艺由于其具有良好的工艺性,也越来越多的被应用到各种行业中去。

冷弯型材;冲压成形;模具;上模下行

1 引言

最近几年以来,由于国家大力提倡节能减排,使得轻量化的结构设计越来越多的受到人们的重视。金属板带材在常温下经过塑性弯曲变形制作而成的冷弯型材具有强度高、重量轻等特点。这些优良的特性使得这种型材被广泛的应用到机械制造、建筑、轻工以及交通运输等部门中。

2 冷弯成型的相关知识

2.1 名称的由来

我国目前对coldrollforming工艺的叫法有很多种,其中最为普通的一种是从俄文翻译过来的叫冷弯成型或者冷弯型钢;还有一种比较常见的是从英文翻译过来叫滚轧成型,滚压成型,辊弯成型,辊轧成型:在我国的台湾地区有一种说法叫滚法,有滚轮成型,冷轧成型等等,在英文中冷弯成型的名称比较确定Rollforming,Roll-forming,Roll Forming等。

2.2 冷弯型材的优点

(1)断面经济合理,节省材料。相比较与热轧型材而言,在同等重量以及断面面积的情况下下,冷弯型材的断面系数比热轧型材要高。在相同的负荷的作用下,冷弯型材可以节约材料,减轻构件的重量。在建筑行业中使用冷弯型材比使用热轧型材可节约金属38~50%,在农用机械和车辆中可节15~60%。

(2)冷弯型材的品种多样,形状复杂。对于在热轧型材中不能生产的断面复杂和壁厚均匀的型材,冷弯成型都可做到。

(3)冷弯型材加工出来的断面尺寸精确,平面度好,表面粗糙度小,外观漂亮整洁。

(4)在实际的生产过程中可以和冲孔等工序进行相配合,满足不同的需要。随着技术的不断成熟以及成本的下降,冷轧和热轧带钢价格也会不断的降低,冷弯型钢的生产得到了很大发展空间,现在冷弯型钢品种多样,连续化以及自动化程度提高,其中辊式冷弯机成型速度最高已达250m/min。

2.3 发展冷弯成型工艺的意义

冷弯成型是一种新型的金属板料成型技术和工艺,节约能源、节约材料以及高效的的优点。应用这一新型工艺,一方面我们可以加工出高质量的型钢产品,另一方面还能够缩短产品的加工周期,提高生产的效率,提高企业在市场中的竞争力。

在过去的50多年里冷弯成型工艺有了很大的发展,已经成为了最有效的板料金属成型工艺。在北美轧制出的带钢中冷弯成型加工产品占据了35~45%,这已经超过了汽车工业用钢。

近几年来,冷弯型钢在汽车、船舶、建筑以及电子和机械制造业中都得到了广泛的应用。产品也从一些普通的用途而逐渐过渡到一些特殊的用途,可以说发展类型极其的广泛。冷弯型钢由于比热轧型刚具有良好的性能,所以人们对其发展给与了高度的关注。也正是人们对冷弯型钢的用途、质量等方面不断提高要求,才使得冷弯成型工艺发展迅猛。

2.4 常见的冷弯型材及断面

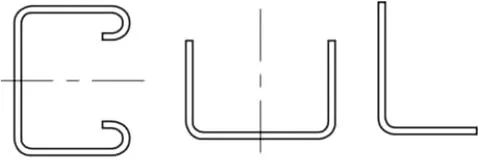

日常经常使用的截面形式有U形、C形以及L形等,如图1所示。

图1 冷弯型材截面图

有时根据产品结构的需要,对于有些型材必须进行一定的冲压加工才满足使用要求。比如冲槽、冲缺口、冲孔和二次成形等。板料的冲压与型材的冲压有很大的区别,因为它对冲压的顺序以及方向都有着限制,而且模具结构相对来说也比较复杂。

3 凹字型冷弯型材的冲压成形加工工艺

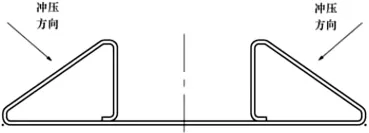

如图2所示为某产品的凹字型冷弯型材结构示意图。根据产品的加工要求,首先进行加工的是型材的一端部,其变形长度在100~120mm之间,对于截面的尺寸的具体要求如图3所示。在冲压过程中型材槽宽的尺寸需要保持原样,截面高度的尺寸也要保持不减小。型材截面的宽度尺寸主要是由塑性变形这一特性决定的,具体参考尺寸为85.2mm。使用图4所示的单动下冲压方式,这种模具操作方便、结构简单,但是冲压完成后型材截面的高度有明显的下降,尺寸不符合要求。该类冷弯型材采用,此类的冷弯型材使用的是单动下冲压方式,板料的滑移方向如图4所示。

图2 凹字型冷弯型材结构示意图

图3 凹字型冷弯型材的冲压件

图4 单动下冲压模具结构示意图

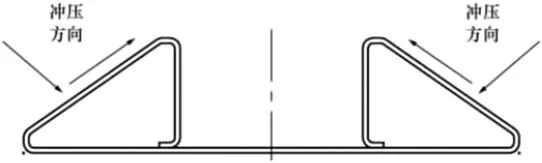

为了能够对板料的滑移方向进行控制,从而保证产品的尺寸,这种类型的冷弯型材我们可以使用单动斜冲压的方式,如图5所示。要进行单动斜冲压的方式压力机可使用普通的机械压力机,但对模具来说就会相对较复杂,要采用斜滑块机构。其实对于这种冷弯型材的冲压成形,最合适的冲压方式是使用单动推挤复合冲压方式。这种冲压方式对压力机没有什么特别的要求,只要通过使用摆动凹模就能够实现冷弯型材的连续冲压,这种方式所需要的模具结构比较简单,而且板料的相对移动方向能够保证型材高度。

图5 单动斜冲压加工示意图

4 模具设计分析

对于冷弯型材推挤式冲压模具可以对型材进行精确定位,型材的镦压校形和推挤成形,体现了效率高、可靠性强的优点。

推挤式模具的工作过程大致如下:

首先上模打开后,在弹簧4的作用下定位17的作用下复位,通过限位导柱16来控制定位板的复位行程了;在弹簧2的作用下摆动凹模3也同时回转复位,通过垫板5来控制摆动凹模3的回转角度。然后把型材扣在定位板17上,型材的前后方向由挡板13进行定位。上模下行,用上模压板14以及定位板17把型材进行紧固,这样做是为了防止在加工过程中表面出现隆起;随着上模下行行程的进一步增加,型材和摆动凹模3开始接触,这样就迫使摆动凹模3往内侧转动,从而实现对型材侧面的加压推挤;在上模下行行程最后阶段,摆动凹模3正好和垫板5接触,如图6所示;通过上模压板14以及摆动凹模3来实现对型材的镦压,从而确保成形后零件能够获得稳定的形状。

图6 推挤式模具结构示意图

5 注意事项

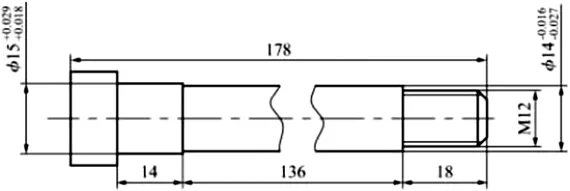

这种模具的设计过程中主要有两方面不同于普通的的冲压模,其一是通过设置摆动凹模来实现推挤的效果,回转的角度设置为25°,开模之后不能对模具上型材的安装和定位产生影响,上模下行到下结束点时就开始对型材进行校形。第二方面是对摆动凹模轴的设计,由于摆动凹模和轴之间会产生运动,所以两者间采用H7/f6的配合的方式;摆动支架和轴之间进行固定避免相对移动,但是为了加工和安装的方便,所以轴与左端的摆动支架使用H7/p6的过盈配合的方式,和右端的摆动支架采用P7/f6的过渡配合的方式;为了便于紧固螺母,轴头要加工出M12的螺纹;轴的材料使用45钢,需要对其进行调质处理来增强其寿命和强度,轴的结构图如图7所示。

图7 轴示意图

6 结语

这种模具的结构对型材冲压时的材料流动方向实现了有效的控制,而且对型材的校形、定位以及质量得到了保障。模具的结构紧凑,操作安全性较高,而且还具有良好的经济效益,这对以后在同类型的零件中的冲压模具的设计有很好的参考价值。冷弯成型技术经过半个多世纪的发展已经有了很大的进步,冷弯型材在断面质量、精确度方面的优势,应用也是越来越广泛,由于现在工业的发展要求,冷弯型材的品种也正逐渐向着精小型、大型方面发展,这一发展趋势也必会对冷弯型材产品的加工提出更高的要求。

[1]王有铭.型钢生产理论与工艺[J].北京冶金工业出版社,1996(6):7.

[2]石京,王先进.国外冷弯成型研究最新发展[J].轧钢工艺,1998(5):56.

[3]冯光纯.发展冷弯型钢.四川冶金[J].冶金工艺,1999(1):45.

[4]徐交,李落星,李光耀.型材弯曲工艺的现状及发展前景[J].塑性工程学报,2008(3):61~70.

[5]杨太德.冷弯型材冲压成形工艺及模具设计[J].2013(10):36.

[6]杨太德.镇流器罩冲压工艺与模具设计[J].制造技术与机床,2009(7):20~23.

文献标识码:A

1004-7344(2016)16-0238-02

2016-5-25

梁吉河(1985-),男,助理工程师,大专,主要从事产品模具设计和产品工艺分析工作。