丁苯橡胶装置单体回收单元长周期运行的探讨

段瑞军,王 淮,赵志芳,邵金钢

(中国石油抚顺石化分公司,辽宁 抚顺 113004)

丁苯橡胶装置单体回收单元长周期运行的探讨

段瑞军,王 淮,赵志芳,邵金钢

(中国石油抚顺石化分公司,辽宁 抚顺 113004)

以丁苯橡胶装置为研究对象,分析单体回收单元关键设备易堵聚、运行周期短的原因,通过优化工艺操作条件、进行技术改造、规范操作等手段,延长单体回收系统的运行周期,达到连续平稳生产节能降耗的目的。

堵聚;闪蒸槽;脱气塔;运行周期

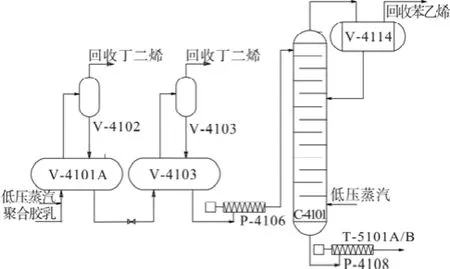

该丁苯橡胶装置单体回收单元工艺流程简见图1:从聚合单元来的聚合胶乳经过压力闪蒸槽V-4101A、真空闪蒸槽V-4103将丁二烯从胶乳中闪蒸分离。闪蒸分离出来的气相丁二烯经压缩冷凝后液化,返送至单体贮存与配制单元;闪蒸后的胶乳进入苯乙烯汽提塔,从塔顶汽提出胶乳中的苯乙烯经过冷凝液化,返送至单体贮存与配制单元。

图1 单体回收单元工艺流程简图Fig.1 Process chart for monomer recovery unit

该丁苯橡胶自开工以来,单体回收单元堵聚现象较为严重,发生堵聚的关键部位为胶乳闪蒸槽、胶乳泵入口过滤器、苯乙烯脱气塔、胶乳管线上的阀门及流量计、回收苯乙烯管线、苯乙烯滗淅器、丁二烯真空压缩工作液密封水系统。本文对制约单体回收单元长周期运行的因素进行分析,以达到提高单体回收单元运行周期,降低物耗能耗的目的。

1 影响单体回收系统周期运行的原因分析及解决措施

聚合胶乳稳定性主要反映在聚合门尼、胶乳TSC工艺指标上。聚合反应波动大就会造成聚合门尼、固含量(TSC)忽高忽低。凝胶就是由于胶乳的稳定性遭到破坏而产生的,胶乳的稳定性相对好,就能减少凝胶的产生,从而延长单体回收单元的运行周期。稳定聚合胶乳的具体做法:

(1)稳定聚合反应平稳进行。平稳聚合反应的主要措施为:严格控制丁二烯、苯乙烯的纯度与配方比例;加强化学品配制单元各种助剂的配制精度;避免氧化还原体系进行较大幅度的调整;严控聚合反应温度。

(2)稳定电解质的加料比例。电解质溶液在低温乳液聚合中的作用是:使聚合体系中胶乳的粘度降低,防止凝胶产生;对某些配方的聚合速度有促进作用;碱性溶液的PH值缓冲剂;助乳化剂[1]。但电解质加入过多将会破坏胶乳的稳定性,甚至造成破乳,对回收单元的操作不利。

(3)控制好终止剂的加入量。终止剂加入不足会导致聚合反应终止不完全,聚合胶乳会在单体回收单元继续反应产生交联分子,继而易产生凝胶。

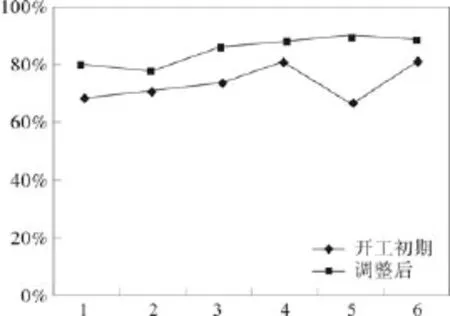

(4)稳定乳化剂的配方。丁苯橡胶生产所用的乳化剂主要是歧化松香酸钾皂、脂肪酸钠皂两种。用于低温乳液聚合的脂肪酸钠皂,一般是 C14~C17的脂肪酸皂。碳链短时,乳化作用小;碳链长时,溶解度下降,且凝固点高易在低温下析出[1]。开工初期脂肪酸皂和歧化松香酸钾皂均由车间配制,配制量较大,每批次间皂液的 TSC、PH值波动较大造成聚合反应门尼的波动。2013年以后歧化松香酸钾皂、脂肪酸钠皂改为某公司皂液厂家槽车直供。这样就避免了由于操作员工的经验和配制手法不同而造成的乳化剂 TSC、PH值人为的波动提高了乳化剂的稳定性,稳定了聚合反应。由图2可以看出皂液直供后乳化剂TSC稳定性有了较大的提高。

图2 开工初期与调整后的乳化剂TSC合格率对比表Fig.2 The percent of pass contrast chart of TSC of emulsifier

回收单元所使用的阻聚剂有对叔丁基邻苯二酚、二乙基羟胺、端基抑制剂。阻聚剂合理的加入量对抑制丁二烯端聚物、苯乙烯自聚物的产生起到关键性的作用。开工初期,由于单体回收单元阻聚剂加入的不均匀,造成闪蒸槽、粗滤器、滗淅器、苯乙烯脱气塔等主要设备堵聚较为频繁,严重影响装置长周期的运行。图3为关键设备中清理出的聚合物。

图3 关键设备中清理出的聚合物Fig.3 The polymer that cleaned from key equipments

开工初期 TBC阻聚剂由岗位人员手动开关阀门进行加注。四条生产线同时生产时,TBC加料点共有14个,由于TBC加注点较多、加入量较少(每个加料点1升/次),岗位人员的操作手法存在差异,时常会造成加入量的不均匀,加剧了系统的堵聚。针对TBC加料不均情况,车间增设XV自动阀,编写TBC阻聚剂的加料程序,将TBC加料方式更改为DCS加料程序自动控制XV阀加入,通过设定XV阀开阀时间来精确TBC的加料量,从而解决人为因素造成的TBC加料不均问题。

2 单体回收单元技术改造

单体回收单元为延长运行周期,优化工艺流程所做的工艺改进主要有:(1)消泡剂加料泵的改造:消泡剂主要加注在进脱气塔胶乳管线上,以防止脱气塔液泛起泡,影响苯乙烯的汽提效果。原消泡剂加料泵为磁力泵,不适合输送粘稠物料,经常出现轴承、轴套损坏而造成压力波动,消泡剂加入量的不足。车间新选型两台旋涡泵,保证了消泡剂连续准确的加入,延长脱气塔的运行周期。(2)工作液密封水罐的改造:实际生产中,密封水罐内水层的上面会积累飘浮丁二烯与苯乙烯混合而成的油层,加剧了密封水系统的堵聚。车间经过技术改造,在密封水罐内排水管线增加向上弯曲的排油副线。通过定期打开排油副线将密封水罐内的油层排至废水闪蒸槽,以减少油层在罐内的停留时间,从而减少了密封水系统的堵聚。(3)废水闪蒸槽的改造:废水闪蒸槽气相去丁二烯一级真空泵捕集罐的管线现场走向不合理,存在较多盲肠死角。车间将废水闪蒸槽气相管线重新配管线连至二级真空泵的出口处,这样就减少气相管线的堵聚机率。(4)苯乙烯脱气塔的改造:通过在苯乙烯脱气塔顶增加2寸脱盐水冲洗盘管,可由内操打开XV阀向塔内自上而下对塔盘进行喷淋冲洗。当塔压不稳、塔温波动时,就容易向上产生泡沫夹带,不利于苯乙烯的分离,严重时造成塔冲浆污水 COD超标。当内操发离,严重时造成塔冲浆污水COD超标。当内操发现塔顶泡沫报警仪报警时,可以打开XV阀将塔顶泡沫冲淋下来。

3 操作规范性的影响

单体回收系统的关键性工艺参数控制不规范会严重影响设备长周期运行。严格控制进丁二烯压力闪蒸槽的胶乳预热温度控制 30±2℃。温度控制过高会导致胶乳破乳产生凝胶堵塞管线;温度控制过低丁二烯闪蒸效果差。制订详细的《脱气塔切换操作规定》,严格按照工艺指标进行苯乙烯脱气塔的胶乳汽比、温度、压力的调整,以减少操作波动造成凝胶,延长脱气塔的使用周期。

4 系统氧含量的控制

橡胶生产过程中,凡是有丁二烯和苯乙烯存在的地方就有可能产生自聚物或端聚物,而氧的存在是自聚物产生必不可少的条件,较高的氧含量将大大加剧自聚物的生成。单体回收单元多为负压操作,必须严格控制系统中的氧含量。系统漏氧的主要原因就是设备泄漏率,具体的检查控制方法如下:(1)加强设备清理检查。对清理完毕后的闪蒸槽、脱气塔进行细致的检查验收,关键部位如人孔四周、脱气塔溢流堰、阀门,确保清理彻底减少自聚物种子。(2)严格管理闪蒸槽、脱气塔、粗滤器等设备清理后的气密操作。降低因设备切换而造成系统带氧。(3)系统尾氧含量在线监控数据不得大于0.6%(v/v)。发现系统氧含量上升应立即检查排除,检查重点有:一级二级真空泵轴封是否泄漏;负压系统阀门是否内漏;闪蒸槽、脱气塔视镜是否内漏等。

5 结 论

目前该装置苯乙烯脱气塔平均在线运行100 d比开工初期延长40 d。脱气塔、闪蒸槽等关键设备运行周期的延长间接减少了清胶损失、能耗损失,每年大约可节省创效30万元。该丁苯橡胶装置通过减少聚合单元的反应门尼的波动,改善阻聚剂的加料水平,规范单体回收单元的操作,控制系统氧含量等措施,延长了单体回收系统的运行周期,基本达到了长周期运行节能降耗的目的。

[1] 王锡玉,焦永红.合成橡胶生产工[M]. 北京:北京化工出版社,2005(2):88.

Study on Long Period Operation of the Monomer Recovery Unit of ESBR

DUAN Rui-jun,WANG Huai,ZHAO Zhi-fang,SHAO Jin-gang

(Petrochina Fushun Petrochemical Company, Liaoning Fushun 113004,China)

Taking ESBR plant as a research object, reasons of the key equipment polymer blockage and short operation cycle of monomer recovery unit were analyzed. It’s pointed out that optimization of process operating conditions, technical renovation and standardized operation should be carried out to prolong the operation cycle of the monomer recovery system, in order to achieve the purpose of continuous stable production, and energy-saving and emission-reduction.

polymer blockage; flush tank; degassing tower; operation cycle

段瑞军(1982-),男,河南开封人,工程师,2005年毕业于河南科技大学化学工程与工艺专业,主要从事丁苯橡胶生产工作。E-mail:duanruijun@petrochina.com.cn。

TQ 330

A

1671-0460(2016)05-1040-03

2016-03-16