FF-46再生催化剂在航煤加氢装置中的应用

焦 峰

(中国石化扬子石化公司, 江苏 南京 210048)

FF-46再生催化剂在航煤加氢装置中的应用

焦峰

(中国石化扬子石化公司, 江苏 南京 210048)

FF-46是抚顺石油化工研究院开发的高活性加氢处理催化剂,该催化剂具有较高的脱硫、脱氮活性,工业运转后的催化剂经再生后同样具有较好的活性。主要介绍FF-46再生催化剂在扬子石化航煤加氢装置的使用情况。从催化剂选型、装填、活化、航煤初期生产情况、经济效益等几个方面做出了分析,证明FF-46再生催化剂可用于航煤加氢装置,在航煤产品质量达到国标要求的前提下,既使FF-46再生催化剂得到充分合理利用,又大幅度节省新催化剂采购费用,并拓宽了加氢裂化预处理催化剂再生后的使用范围。

FF-46催化剂; 再生; 航煤加氢

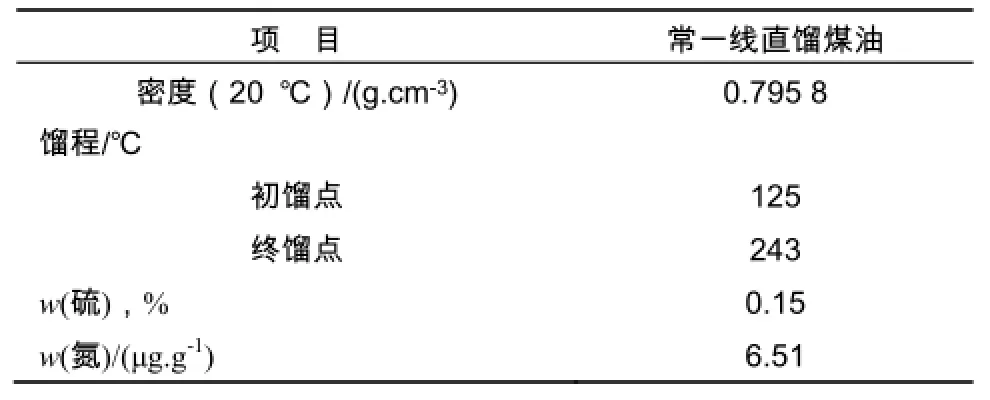

航煤加氢装置以常一线直馏煤油作为原料,原料中硫含量较低(1 500 mg/kg左右),主要以硫醇形式存在。催化剂主要任务是脱除原料油中的硫醇,由于硫醇脱除所需的活化能较低,所以对于航煤加氢催化剂的脱硫性能要求不是很高[1]。另外,常一线煤油中氮、金属原子含量很低,精制后可以满足产品航煤的要求。

根据中国石化扬子石化有限公司油品质量升级及原油劣质化改造项目总流程安排,将原50万吨/年焦化全馏分加氢装置改造为80万t/a航煤加氢精制装置,以炼油厂两套常减压装置常一线直馏煤油为原料,要求产品精制煤油满足GB6537-2006标准,同时副产少量石脑油和富气。

经中国石油化工股份有限公司抚顺石油化工研究院(以下简称抚研院)的前期评定,决定采用原芳烃厂高压加氢裂化装置的FF-46再生催化剂作为航煤加氢装置的催化剂,在航煤产品质量达到同样的效果前提下,减少催化剂的资金投入,实现更好的经济效益。

1 装置概况

80万t/a航煤加氢精制装置是在原50万t/a焦化全馏分油加氢精制装置基础上进行改造。航煤加氢装置利旧了原装置的反应系统,取消了循环氢压缩机,将原新氢压缩机改造成联合压缩机组,满足航煤加氢装置氢气系统循环;产品分馏塔塔体利旧,塔盘由33层减为27层,满足产品航煤的分馏效果;两个加热炉和部分机泵根据设计进行了改造。

50万t/a焦化全馏分油加氢精制装置于2014年8月3日起停工,进行航煤加氢装置改造。设计规模80万t/a,操作弹性60%~110%。改造工作历时近四个月,于2014年11月29日一次开车成功,生产出的航煤产品各项指标都满足国标要求。经前期生产调整优化,目前装置负荷率稳定在105%~110%。

2 催化剂选型

根据航煤加氢装置改造方案的最初设计,催化剂选用专用加氢精制催化剂。改造期间,芳烃厂 1#高压加氢裂化装置换剂,对更换下来的FF-46催化剂进行了再生。经抚研院评价,此再生剂仍具有较高的反应活性,可以使用在航煤加氢装置,满足航煤产品的生产要求。

2.1FF-46催化剂简介

FF-46催化剂是抚研院开发研制的具有加氢性能高、活性稳定性好的加氢裂化预处理催化剂。FF-46采用Mo、Ni为活性金属组分,采用络合技术负载活性金属,使催化剂具有较高的加氢脱硫、脱氮活性[2]。目前FF-46已在中石化镇海炼化公司、扬子石化公司、金陵分公司等单位的加氢装置上应用[3-5]。表1列出FF-46催化剂的部分理化性质。

表1 FF-46催化剂理化性质Table 1 Physical and chemical properties of FF-46 catalyst

2.2FF-46再生催化剂活性评价

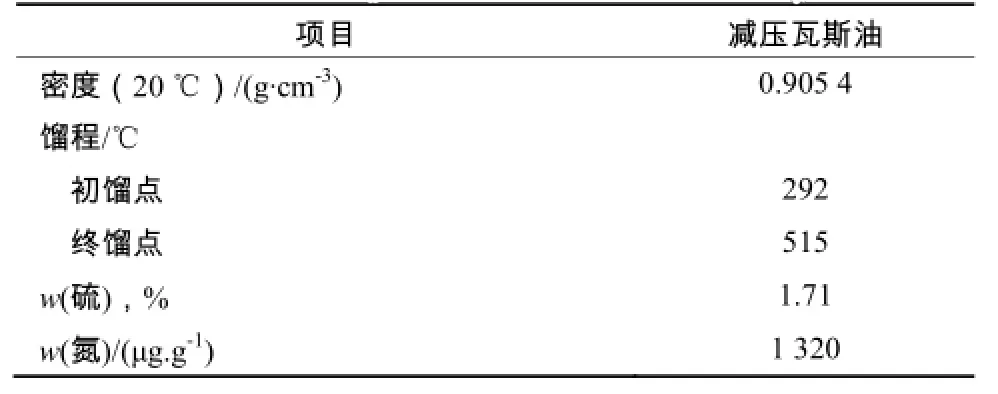

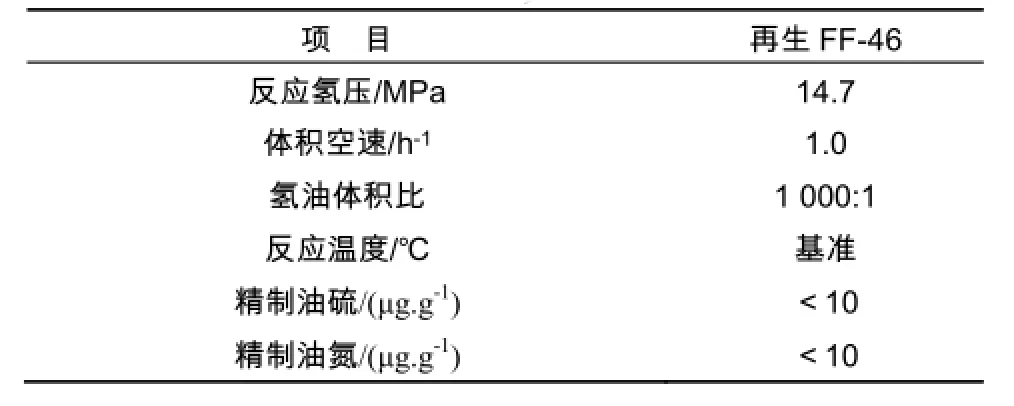

芳烃厂1#高压加氢裂化装置使用的FF-46预精制催化剂,连续运转近4年的时间,体现出较好活性及稳定性。该装置运转后的FF-46催化剂,经复活再生后[6]进行了活性评价,其结果见表2和表3。

表2 试验用原料油性质Table 2 Properties of raw oil for testing

表3 再生FF-46催化剂活性评价结果Table 3 Activity evaluation results of FF - 46 regenerated catalyst

由表2和表3可知,FF-46再生催化剂活性评价采用的是减压瓦斯油,在反应氢分压14.7 MPa,体积空速1.0 h-1,氢油比1 000:1等反应条件下,精制油氮含量从原料油的1 120降至10 μg.g-1以下,精制油硫含量从17 100降至10 μg.g-1以下,说明FF-46再生催化剂具有很好的脱硫、脱氮活性。

本次活性评价中采用的减压瓦斯油,其密度、硫含量和氮含量相应的要比航煤加氢原料高出许多(见表 4,其中设计中航煤加氢原料中硫含量不到减压瓦斯油的 10%)。航煤原料油中的硫是以硫醇形式存在,一般加氢反应中脱硫活性:硫醇>二硫化物>硫醚>噻吩类[7],硫醇是最容易脱除的,航煤加氢装置主要任务就是脱除常一线中的硫醇。C-S键比 C-N键的键能要小的多(C-S键能为 272 kJ/mol,C-N键能为305 kJ/mol)[7],相对于HDN反应来说,HDS反应更容易进行,并且减压瓦斯油中的硫多以噻吩硫形式存在,更难脱除。可以判定,由于FF-46再生催化剂对减压瓦斯油的脱硫、脱氮效果很好,完全可以应用于航煤加氢装置,达到对原料油中硫醇的脱除效果(航煤产品要求硫醇性硫含量不高于0.0020%)。表4列出的是原设计中部分航煤原料油性质。

表4 航煤加氢原料油性质Table 4 Properties of raw oil in jet fuel hydrotreating

3 催化剂装填

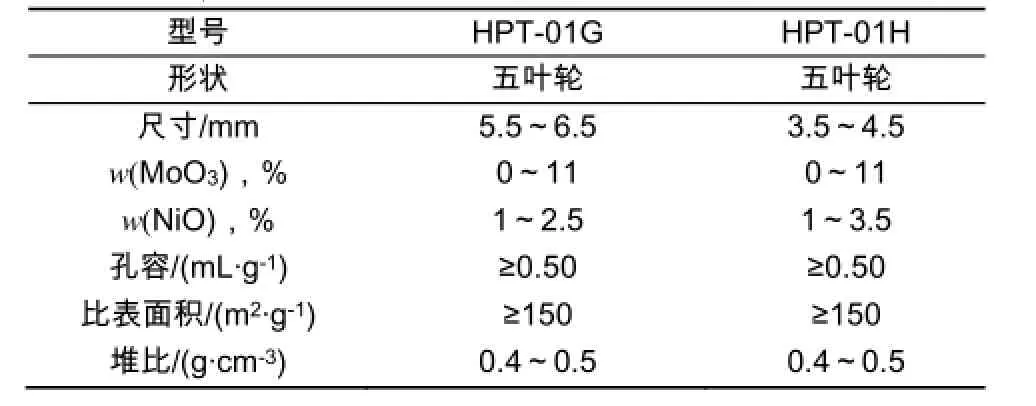

本次航煤加氢装置装填FF-46再生催化剂共计68.46 t,反应器顶部采用HPT-01H、HPT-01G、13和19鸟巢保护剂。表5列出HPT-01H和HPT-01G保护剂的部分物化性质。

整台反应器采用的是普通装填,第一、第二、第三床层的催化剂装填密度分别是1.09、1.03、1.09 /m³,平均装填密度1.07 t/m³。

表5 保护剂主要物化性质Table 5 Physical and chemical properties of protective agent

4 催化剂活化

本次使用的 FF-46再生催化剂为硫化型催化剂,正常进油前不需要干燥和硫化。为了让催化剂能够充分发挥催化活性,在正常投油生产前催化剂需进行活化。

4.1活化前的准备

催化剂装填结束后,充氮气置换反应系统中氧气,确保系统氧含量小于 0.5%(v),升压进行氮气气密。气密合格后,引氢气置换,再升压至操作压力,进行氢气气密。合格后建立氢气循环。准备好不同规格的H2S检测管。选择直馏煤油作为活化油(具体性质同表4)。

4.2催化剂活化条件

催化剂活化条件见表6。

表6 催化剂活化条件Table 6 Activation condition of catalyst

4.3催化剂活化操作

建立氢气循环后,加热炉点火升温,升温速度为 10 ℃/h,当反应器入口温度升到 90 ℃后,起动原料泵,向低分进活化油,低分见油后通过硫化管线循环至原料缓冲罐,短循环建立完毕,向反应系统进油,冲洗催化剂床层,待高分见油后压至低分,整个活化循环系统建立。催化剂活化流程图见图1。

图1 催化剂活化流程图Fig.1 Flowsheet of catalyst activation

2014年11月24日16时30分,航煤加氢装置反应炉出口温度达到90 ℃,催化剂活化开始。反应炉以每小时15~20 ℃的速度升温至315 ℃,至25日6时催化剂活化结束。催化剂活化期间,反应器入口温度与循环氢中硫化氢浓度关系见图2。

由图2可以看出,当反应器出口温度90~170℃时,循环氢中硫化氢浓度随着温度的上升而增加,随后硫化氢浓度在170~230 ℃时稳定在5 000× 10-6~6 000×10-6,由于活化油是闭路循环,随着温度继续上升,活化油中硫醇渐渐被脱除,循环氢中硫化氢浓度开始降低,至315 ℃时至最低值。

图2 循环氢中硫化氢浓度随反应器入口温度变化Fig.2 The change trend of the H2S concentrarion in the circulating Hydrogen with the inlet temperature of the reactor

5 航煤加氢装置初期生产情况

航煤加氢装置自2014年10月27日起,全面进入开工前期准备阶段。先后进行管线吹扫、气密、烘炉、装填催化剂、引氢气升压气密、催化剂活化、工艺指标调整,于11月27日生产出合格航煤产品送出装置。至2015年1月,装置满负荷生产。表7列出航煤加氢装置原料油(二常、三常常一线混合油)的部分性质,表8列出航煤加氢装置满负荷生产时各工艺操作参数。

表7 2015年1月原料油性质Table 7 Properties of raw oil in January 2015

由表 7数据可知,航煤加氢装置原料油密度790 kg·m-3,馏程在130~245 ℃,与设计参考值基本相符。由于原料油劣质化趋势越来越严重,目前航煤加氢装置加工的炼油厂两套常减压的常一线直馏煤油中硫含量在2 400×10-6左右,高于设计值要求的1 500×10-6,氮含量6.5×10-6左右,与设计相符。

表8 2015年1月工艺操作参数Table 8 Process operating parameters in January 2015

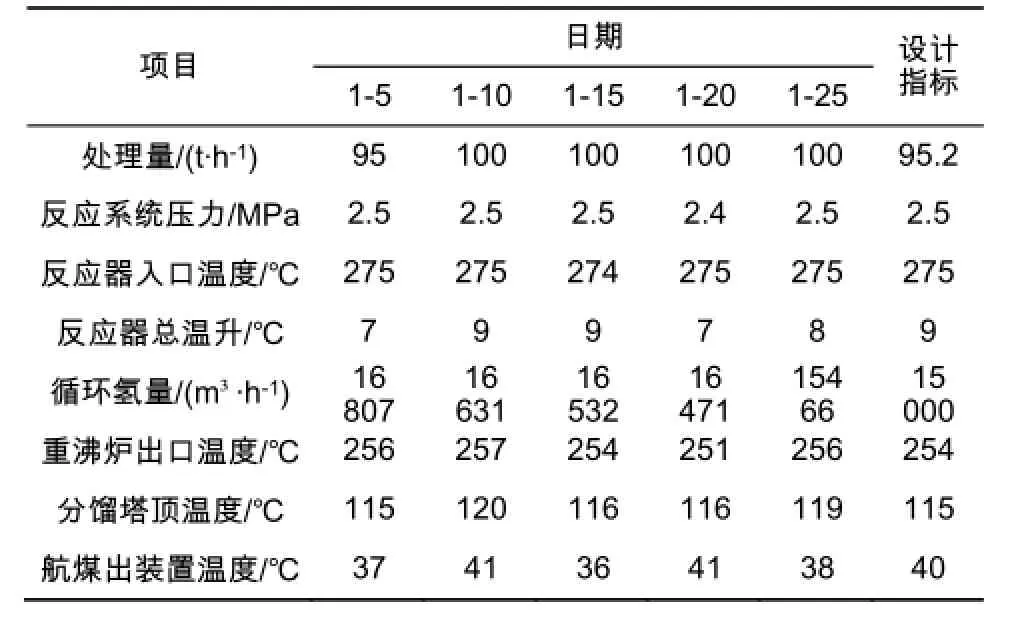

由表8数据可以看出,至2015年1月,航煤加氢装置已满负荷生产,系统压力2.5 MPa,反应器入口温度275 ℃,反应器温升在8 ℃左右,循环氢量16 000 m3·h-1左右,重沸炉出口温度255℃,分馏塔塔顶温度控制在120 ℃以内,航煤产品出装置温度40 ℃左右,所有工艺参数指标和设计指标基本吻合。航煤产品各项指标分析结果见表9。

表9 2015年1月航煤产品分析结果Table 9 Analytical results of jet product in January 2015

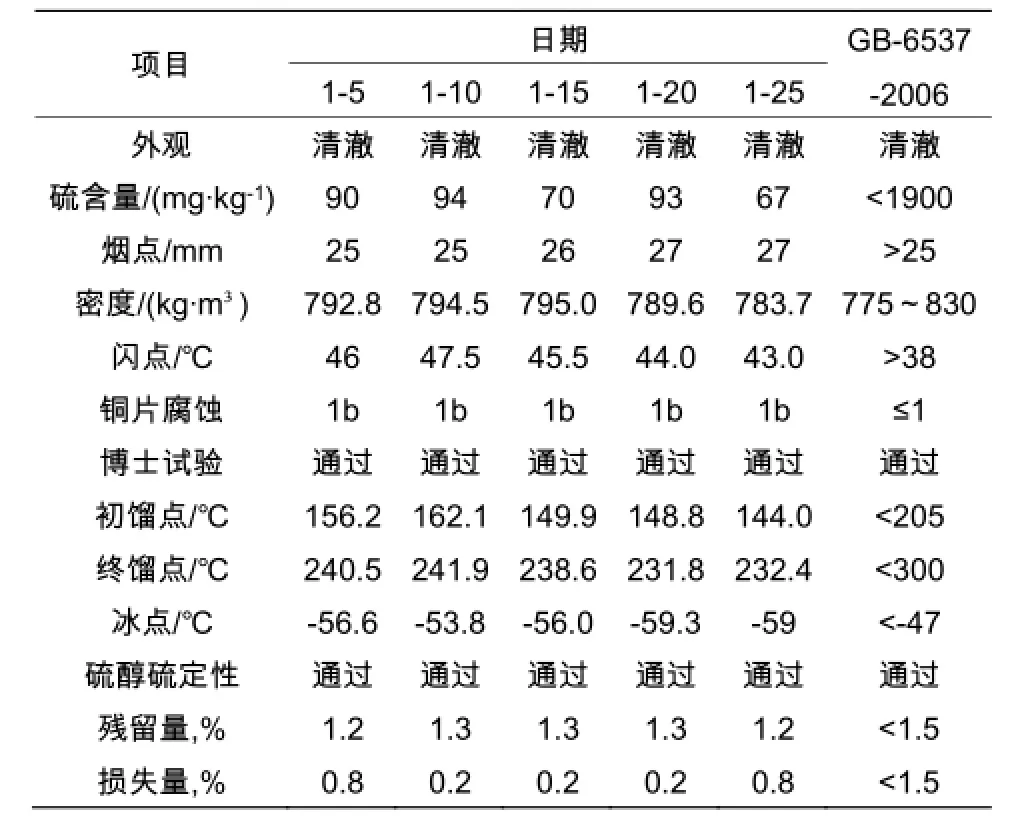

由表9数据可以看出,在表8列出的操作条件下,航煤产品所有化验分析结果均符合要求。其中硫含量是反映的航煤产品中有机硫和无机硫总和的一个指标,从分析结果上看,远低于指标要求。博士试验和硫醇硫定性是反应航煤产品中硫醇硫含量是否合格的两个重要指标,分析结果显示,航煤产品中硫醇硫达到标准,说明本批次FF-46再生催化剂的脱硫效果可以满足航煤生产要求。铜腐试验反映航煤产品中硫化氢含量,从分析结果上看,航煤产品中硫化氢含量达到要求,说明反应生成的硫化氢在分馏系统分离得比较彻底。其他指标包括外观、闪点、冰点、烟点、馏程、残留量、损失量,通过对原料的优化和分馏系统的操作调整,均符合质量要求。

6 结 论

改造完成的 80万 t/a航煤加氢装置采用的FF-46再生催化剂,可以脱除原料油中的硫醇,使航煤产品质量达到 GB6537-2006要求,既可使FF-46再生催化剂得到充分利用,同时节省了催化剂成本费用数百万元。

[1] 李大东.加氢处理工艺与工程[M]. 北京:中国石化出版社,2004:955-962.

[2] 杨占林.FF-46加氢裂化预处理催化剂的开发与应用[J]. 石油炼制与化工,2012,43(1):11-15.

[3] 刘嘉,石巨川.FF-46/FC-16B齿球形催化剂的工业应用[J]. 当代化工,2015,44(4):806-808.

[4] 崔海青,邢美旺,陈光. FF-46和FC-32齿球型催化剂在馏分油加氢装置的工业应用[J]. 当代化工,2013,42(6):857-870.

[5] 李斌,张飞. FF-46催化剂在180万吨加氢裂化装置的首次应用[J].化工管理,2013:20.

[6] 杨占林,唐兆吉,姜虹,等. 加氢裂化预处理催化剂复活研究[J].石油炼制与化工,2012,43(6):58-61.

[7] 方向晨. 加氢精制[M]. 北京:中国石化出版社,2006:30-44.

Application of FF - 46 Regenerated Catalyst in the Jet Fuel Hydrotreating Unit

JIAO Feng

(Sinopec Yangzi Petrochemical Company, Jiangsu Nanjing 210048,China)

FF-46 is a kind of hydrotreating catalyst developed by FRIPP, Sinopec. This catalyst has high desulfurization and denitrification activity and also has good activity after regeneration. In this paper, application of FF-46 regenerated catalyst in the jet fuel hydrotreating unit in Yangzi petrochemical company was introduced. Catalyst selection, loading, activation, jet fuel production situation and economic benefit were analyzed. The results show that FF-46 regenerated catalyst can successfully used in the jet fuel hydrotreating unit, produced jet fuel quality can meet the national standard requirements. The reasonable usage of FF-46 regenerated catalyst greatly saves the catalyst procurement cost, and broadens the use scope of regenerated hydrocracking pretreatment catalysts.

FF-46 catalyst; regeneration; kerosene hydrogenation

焦峰(1987-),男,江苏省南京市人,工程师,2010年毕业于常州大学化学工程与工艺专业,现从事炼油技术管理工作。E-mail:jiaofeng.yzsh@sinopec.com 。

TQ 426

A

1671-0460(2016)05-1032-04

2016-04-11