预应力T梁钢筋胎模化安装工艺的应用研究

■高彤阳(福州沈海复线高速公路有限公司,福州350002)

预应力T梁钢筋胎模化安装工艺的应用研究

■高彤阳

(福州沈海复线高速公路有限公司,福州350002)

结合沈海复线宁德漳湾至连江浦口福州段高速公路工程预应力T梁钢筋加工安装实例,对T梁钢筋胎膜架制作、胎膜化钢筋安装、钢筋整体吊装以及工艺效益等方面进行了阐述,可供同类预制梁施工借鉴、参考。

高速公路预应力T梁钢筋胎膜化安装工艺

1概述

当前,先简支后连续预应力混凝土梁桥已成为我国桥梁建设中的基本桥型之一,其预应力混凝土连续T梁一般在预制场批量预制生产。传统T梁预制普遍存在钢筋保护层合格率偏低、钢筋定位不准确以及生产效率低下等问题,为解决该问题,沈海复线宁连福州段高速公路在借鉴当前福建省内高速公路项目T梁钢筋安装优缺点的基础上,通过改进推行预应力T梁钢筋胎膜化安装工艺,有效地解决了T梁钢筋保护层合格率偏低、钢筋定位不准确以及生产效率低下等问题,进一步推进了T梁生产标准化,钢筋加工模具化,提高了T梁钢筋安装工作效率,保证了T梁钢筋制作、安装质量。

2胎模化钢筋安装工艺原理

传统梁肋钢筋安装工艺是在预制T梁台座边临时固定几根立架,在立架上先安置几根水平钢筋,多人协助跳距绑扎一定数量竖向箍筋,这样就组成骨架雏形;然后按底模上标记的设计间距安装绑扎其他竖向钢筋和马蹄钢筋;再绑扎其他横向水平箍筋,穿绑梁底水平主筋,最后按图纸绑扎钩筋。这种安装工艺费时耗工,容易造成台座及钢筋污染,对钢筋工人技能熟练程度要求高,普通工人很难准确操作,钢筋定位不准确,钢筋间距合格率偏低,一般合格率水平在70%左右,特别是横向水平箍筋和竖向箍筋间距偏差较大,还容易发生错、漏钢筋,而且安装钢筋占用预制梁台座时间2天,造成预制台座投入加大。

胎模化梁肋钢筋安装工艺原理:按照预应力混凝土T梁钢筋图纸尺寸,采用槽钢、角钢及圆钢,做出相应的模型架,在钢筋加工安装施工中,工人将由数控弯曲机和数控弯箍机加工而成的半成品钢筋,按照胎模架上的纵向凹槽及横向圆钢定位绑扎固定钢筋。T梁梁肋钢筋在胎模架上制作成型后,由两台龙门吊通过特制桁架将其进行整体吊装至台座,与翼板钢筋施工、模板安装等工序形成流水作业。

3预应力T梁钢筋胎膜化安装工艺

3.1T梁钢筋胎模设计及制作

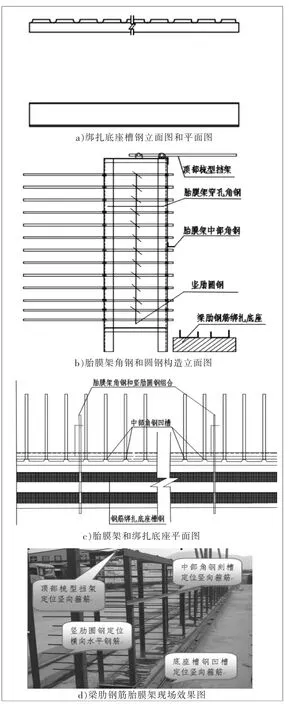

(1)在钢筋绑扎底座上通过预埋钢筋固定双(单)排槽钢(或角钢),槽钢(或角钢)槽口朝上,并按竖向箍筋间距设置凹槽用于定位竖向箍筋和马蹄筋(见图1a)。

(2)钢筋胎膜架主要是利用多组圆钢穿孔双排角钢组合的方式定位横向水平箍筋(见图1b)。在胎膜架中部设置一道角钢,并按竖向箍筋的间距设置凹槽用于定位竖向箍筋,在胎膜架顶部按竖向箍筋间距设置梳型档架,与绑扎底座槽钢凹槽和胎膜架中部角钢凹槽共同用于定位竖向箍筋(见图1c);胎膜架竖肋圆钢和梳型档架圆钢均要设置成可前后移动。

(3)对胎模架基础和梁肋钢筋绑扎底座进行放样施工,布置预埋各型钢模架,确保其位置准确、固定牢靠,然后通过在基础上植筋预埋钢筋焊接安装胎模架,最后安装模板浇筑厚20cm胎模架底座基础砼(见图1d)。

(4)按照T梁钢筋设计图纸,对梁肋变截面渐变段位置和马蹄筋避开波纹管位置做好相应的设置。

(5)根据横隔板钢筋设计图设计专门支撑定位架用于定位横隔板横向水平钢筋。

3.2预应力T梁钢筋加工

传统钢筋加工机械为钢筋切断机和弯曲机,其工艺较为落后,不能满足现代施工进度的需要,且大量浪费刚才、占用较大的空间、用工多、生产率低;操作工人的质量意识和操作技能水平直接决定了钢筋加工精度,加工出来的钢筋质量不稳定,普遍存在钢筋长短不一,尺寸不一,弯钩角度不一,直接影响下一阶段钢筋安装的质量。

图1 T梁梁肋钢筋胎膜架及绑扎台座示意图

新型数控钢筋弯曲机和数控弯箍机采用先进计算机数字控制,可以有效解决传统钢筋加工弊病,只需技术人员将设计图纸钢筋尺寸相关参数输入数控机控制电脑,数控机就能够准确按参数值自动快速完成钢筋调直、定尺、弯箍、切断,各种规格的半成品钢筋,加工效率高、半成品钢筋精度高,同时又节省材料。

3.3T梁粱肋钢筋胎膜化安装

(1)将横向水平箍筋放入各层竖肋圆钢上,每层竖肋圆钢各安放一根。

(2)将竖向箍筋按顺序放入胎模架凹槽内,利用顶部梳型档架、中部角钢凹槽及底部槽口对箍筋顶、中部和底部进行定位,并与竖肋圆钢上的横向水平箍筋绑扎固定(见图2)。

图2 T梁梁肋钢筋安装定位绑扎

(3)利用底座槽钢凹槽定位安装马蹄筋,其中马蹄筋与纵向波纹管冲突处,应适当调整马蹄筋加工尺寸。

(4)安装绑扎剩余横向水平箍筋。

(5)安装(机械连接)梁底主筋。

(6)通过横隔板支撑定位架定位安装横隔板水平筋,安装横隔板竖向箍筋(见图3)。

图3 横隔板横向水平钢筋定位架

3.4成型梁肋钢筋整体吊装

梁肋钢筋在胎膜架底座安装完成后,通过自制的特制桁架由两台龙门吊将其进行整体吊装至台座,为保证起吊时骨架钢筋不会发生变形,吊装桁架上吊钩间距控制在90cm左右,以吊装时梁肋钢筋构件不扭曲变形和绑扎扎丝不滑移或崩断为准,同时两个龙门吊运行速度应保持同步(见图4)。

梁肋钢筋在T梁台座安装就位后,组装负弯矩张拉楔形块钢筋构件,安装预应力管道等,安装模板,再组装绑扎翼板钢筋和预留预埋件,就全部完成了T梁的钢筋的加工和安装。

4胎模化工艺质量、安全文明控制要点

4.1质量控制要点

T梁首批钢筋半成品加工前应先按图纸尺寸配料,由固定专业人员调试数控弯曲机和数控弯箍机,质检员验收第一批制作的半成品钢筋尺寸,符合要求后方可进行大批量生产。施工中应注意根据梁长表中不同梁长来调整纵向钢筋长度及箍筋根数。T梁马蹄筋与纵向波纹管冲突处,应适当调整马蹄筋加工尺寸避让波纹管,波纹管应采用U形定位筋进行固定。横隔板钢筋应采用定位架安装,确保高低、间距一致,符合设计要求,无漏筋现象。T梁钢筋的保护层垫块应采用圆形高强度砂浆垫块,确保垫块能承受足够压力而不破碎,纵横向间距均不大与0.8mm,梁底位置不大于0.5m,确保每平方米垫块数量不少于4块[2]。预埋钢筋应增设临时定位钢筋等辅助措施进行定位,保证其定位准确、牢固;钢筋交叉点应双丝绑扎结实,扎丝绑扎时丝头朝结构内弯,防止丝头进入混凝土保护层[1]。

4.2安全文明控制要点。

钢筋安装作业人员应经安全教育培训及安全技术交底后方可上岗作业;施工现场宜配备钢筋安装移动遮雨棚,改善工人施工环境[2]。施工作业现场应严格设置安全操作规程和安全警示标志;作业时,作业人员应严格遵守劳动纪律,佩戴好安全帽、手套等劳动防护用品,严格执行操作规程和相关安全规章制度;龙门吊必须由持有特种作业证书的起重司机进行操作,整体吊装时,现场必须设置必要警戒范围和警戒标志,确保吊装作业安全;T梁梁肋整体吊装到台座后,需采取措施做好支撑,防止T梁钢筋整体倾覆造成质量安全事故。

5胎模化T梁钢筋安装工艺效益分析

5.1质量效益

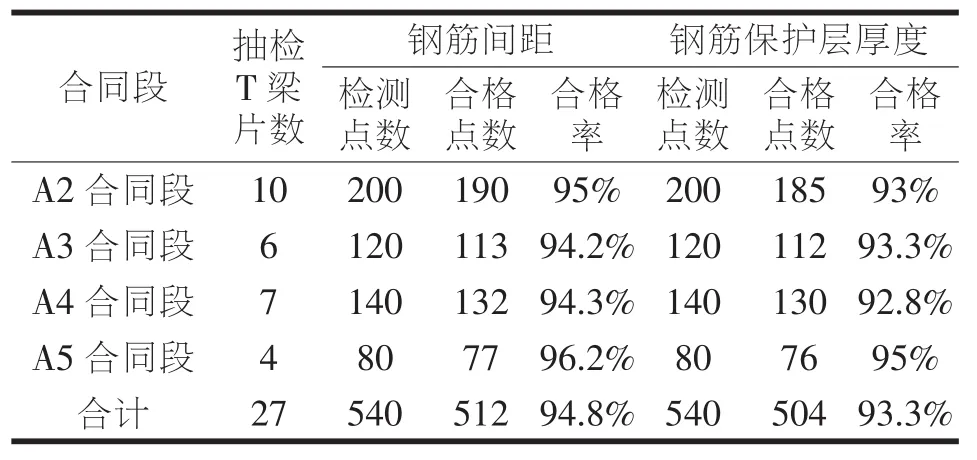

采用胎膜化钢筋安装制作的T梁钢筋,主筋、箍筋间距均匀、钢筋保护层合格率高,制作成品质量明显优于普通方法施工,可一次性通过验收,无需返工。沈海复线宁连福州段高速公路A2-A5合同段在使用胎膜架钢筋安装工艺期间对T梁钢筋保护层厚度以及钢筋间距进行抽检,钢筋间距及保护层厚度合格率均达到90%以上(见表1),T梁预制钢筋安装质量得到保障,较好地解决了传统T梁钢筋制作安装质量通病问题。

表1 T梁钢筋间距和净保护层厚度抽检情况汇总表

5.2经济效益

胎膜架钢筋安装工艺制作安装T梁钢筋,劳动强度低,成型时间短,在一个正常10人左右钢筋班组的条件下,制作一片30mT梁梁肋钢筋施工需要3.0~3.5h。而按照传统工艺制作安装T梁钢筋,人工生产效率低,劳动强度高,在相同一个10人左右钢筋班组的条件下,制作一片30mT梁梁肋钢筋施工需要7.0~7.5h。使用胎膜架钢筋安装工艺制作安装T梁钢筋,每片T梁钢筋可以节省将近40人·h,按照当前建筑市场熟练钢筋工工价20元/ h计算,每片T梁钢筋制作可以节省800元人工费;沈海复线宁连福州段高速公路需生产4372片T梁计算,可以节省349.76万元人工费,经济效益明显。

5.3工期效益

采用传统工艺在预制台座上绑扎钢筋安装模板,一般需占用台座时间为2工天,而采用胎膜架安装好T梁钢筋后整体吊装到台座上仅需占用1工天,每片T梁制作可以节省1工天台座占用时间。按照沈海复线宁连福州段高速公路A2合同段T梁预制场80个台座,生产1694片梁计算,可以节省工期将近22天,工期效益明显。

6小结

采用胎模化加工、拼装T梁梁肋钢筋,可以有效降低操作人员操作技能要求和劳动强度,减少劳动力使用量,较好地控制钢筋加工质量,保证并缩短工期,有效降低成本,取得良好的效益。同时,胎模化钢筋安装工艺原理具有一定通用性,同样可以为同类型预制箱梁、空心板梁等钢筋安装定位提供参考借鉴。

[1]福建省高速公路建设总指挥部.福建省高速公路施工标准化管理指南(桥梁)[M].北京:人民交通出版社,2013.

[2]《高速公路标准化管理探索与实践》编委会.高速公路标准化管理探索与实践[M].北京:人民交通出版社,2014.

图4 T梁梁肋钢筋整体吊装