平潭环湖路砂桩施工质量控制

■朱鲁荣(中国水利水电第十六工程局有限公司,福州350003)

平潭环湖路砂桩施工质量控制

■朱鲁荣

(中国水利水电第十六工程局有限公司,福州350003)

平潭环湖路工程路基采用砂桩超载预压处理,为确保后期堆载预压顺利进行,需控制好砂桩施工质量,使砂桩形成竖向连续密实的排水体。本文介绍对砂桩施工系列质量影响参数的分析,及相应的质量控制措施,供参考。

砂桩施工质量影响参数质量控制措施

1概述

平潭环湖路(东侧段)位于平潭金井湾片区,K0+000~K0+800道路红线内由海堤围成的池塘、原平潭盐场的盐田地组成,该段从地勘地质钻孔来看,大部分表层为吹填的1~4m厚砂,局部未吹填,其下为淤泥质土厚度14~21m,往下为粘土层。

设计的地基加固方案为:通过在淤泥质土中打设砂桩,进行大面积地基加固,形成竖向排水体,再采用加载方式促进地基排水固结。

根据设计图纸要求,需保证整个桩体是连续密实的,不得出现断桩、缩颈。施工质量主要通过桩体密实度进行判定,砂桩的密实度通过采用标贯试验进行判断。当砂桩标贯击数大于10击,平均击数为13击以上时,判定该砂桩施工质量合格。

砂桩超载预压主要技术要求包括砂桩设计、加载堆载、卸载。本工程的砂桩原材料使用中细海砂,与正常的砂桩所使用的中粗砂在细度模数、粒径等方面有显著区别,并且施工技术规范在该方面的规定尚属空白。为确保后期堆载预压顺利进行,最关键的是确保控制好砂桩施工质量,使砂桩形成竖向连续密实的排水体。

通过对系列质量影响参数的分析,并采取相应质量控制措施,本工程的砂桩施工质量通过了各相关参建方的联合验收,进行堆载,虽后期堆载沉降率不够理想,但经设计确认可以卸载,进行后续施工。本工程的QC活动项目《提高砂桩桩体合格率》,获得全国工程建设优秀质量管理小组二等奖。

2砂桩设计方案

为保证填砂路基在地震烈度7度时不液化,并对吹填砂进行挤密,砂桩工艺采用震动沉管成桩法。

砂桩设计桩径为0.5m,桩间距为2m,桩长平均为25m,呈正三角形布置,砂桩调料量的充盈系数控制在1.2~1.4之间。

3砂桩施工工艺简介

3.1施工工艺原理

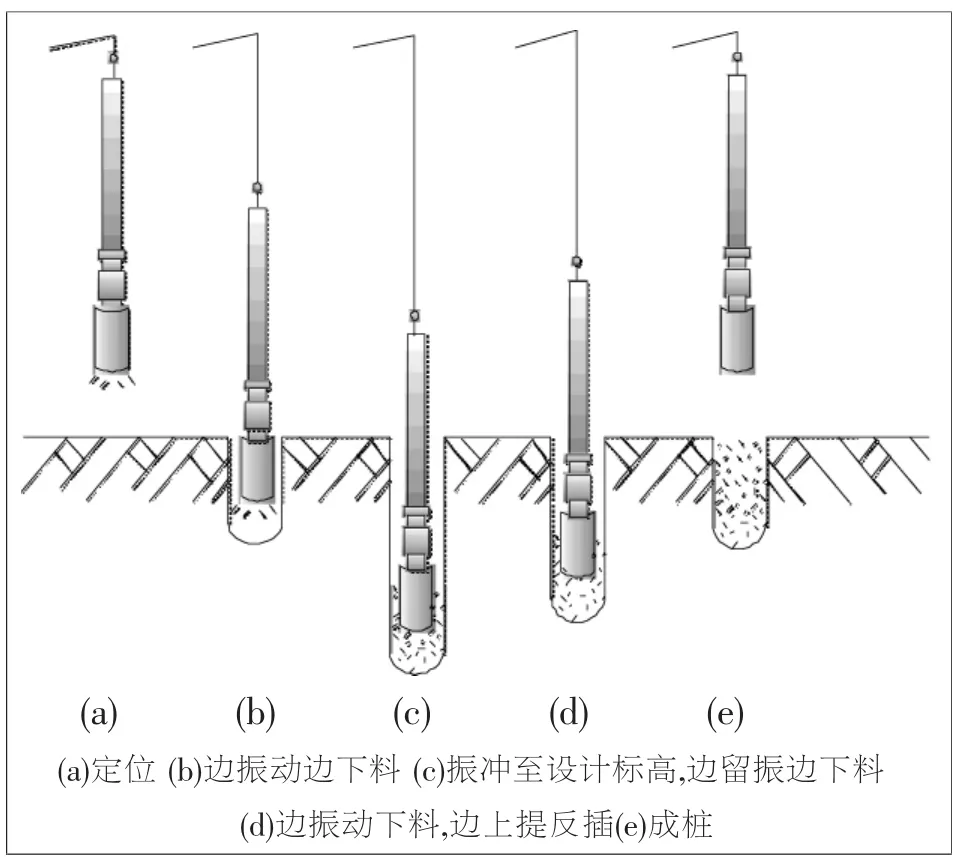

本工程砂桩采用震动沉管成桩法。砂桩施工工艺如图1所示。

图1 砂桩施工工艺原理图

3.2施工机械选择

本工程砂桩采用DZ75SK打桩锤。为使钢套管内外水压维持平衡,使最大检测深度处标贯击数满足设计要求,同时避免砂桩发生断桩,桩头采用喉头式。

桩头并不完全封闭,且长度短,宽度小,受力面积小。钢套管提升30cm~50cm时,桩尖可自动灵活打开,桩管内砂料流入孔内。

3.3桩体材料

桩体材料选择海砂,海砂为中细砂,不得用细砂,含水率不大于9%,含泥量不大于5%,最大粒径不大于5mm,细度模数不小于1.80。

3.4施工注意要点

(1)施工砂桩顺序为从道路两边向路中间施打。

(2)每次钢套管在入土前,均须先投入2~3斗的海砂。

4砂桩施工的主要质量影响因素分析

4.1桩体提升速度过快

试验段数据显示,为确保桩体不出现断桩、缩颈,桩体正常提升速度应控制在1.0~1.5m/min。

若桩体提升速度过快,桩体则不能有效挤密,并造成缩颈、断桩,从而造成桩体密实度不足。

通过对施工中发现的不合格砂桩的原始记录进行分析,不合格桩桩体中,提升速度大于1.5m/min的占79.03%。所以,桩体提升速度过快是影响砂桩施工质量的第一个主要因素。

4.2反插次数不足

反插次数不足,将造成桩体不能有效密实,进而产生缩颈、断桩,使桩体标贯击数不能满足设计要求。

根据对勘察设计文件提供的特殊路基标准横断面图进行分析,高程-2m以上为填砂路段,标贯击数为3~7击,高程-2m以下为淤泥质土,标贯击数<3击。结合地勘报告和地质条件,当标贯深度≥2m且单点最小击数<3击,可判定该桩为断桩。

选取具有代表性的不合格砂桩绘制各分层标贯击数图,可以看出,单点标贯击数<10击的,多为4~10击。只有4根桩在标贯深度2至10m处发生了断桩,只占不合格桩体总数的6.67%。所以,大部分的不合格桩是由于缩颈造成的。

通过对不合格桩的原始记录中的反插次数进行统计分析,平均反插次数小于3次/6m的占了70.96%,所以反插次数是影响砂桩施工质量的第二个主要因素。

4.3振动挤压时间过短

试验段数据显示,当振动挤压时间≥10s时,最大检测深度处标贯击数≥13击。试验段中,有62根密实度不合格桩,最大检测深度处标贯击数<10击的占了22.58%,最大检测深度处标贯击数<13击的占了87.10%。通过对现场桩机作业进行观察分析,主要原因是桩机在沉入至设计深度处后直接进入桩体提升阶段,未按设计要求在原地进行振动挤压。所以,振动挤压时间过短是影响砂桩施工质量的第三个主要因素。

5砂浆施工质量控制措施

5.1加强施工技术交底

由于砂桩在国内运用较少,绝大多数的项目现场管理人员及施工人员对关键工序理解不透彻甚至有误。为加强对管理人员及施工人员的技术交底工作,在砂桩施工前,项目部临时抽调桩机和专业操作人员,在现场进行标准化作业,其他管理人员及其他桩机操作人员进行观摩,做到边施工边讲解,使所有施工人员都能掌握施工要点及参数。

5.2施工过程管控

施工过程中,管理人员采取跟踪作业和不定时抽查相结合的方式,当每根砂桩完成施打任务后,及时对砂桩原始记录进行收集分析。若发现砂桩桩体提升速度≥1.5m/min,对该桩机操作进行及时纠正,并对该桩进行重打。

5.3优化施工参数

根据现场调查及施工人员的反馈,反插次数采用3 次/6m方案时,虽拔管高度更容易控制,但因拔管高度过大,反插次数难以得到保证。通过对反插参数进行优化,将反插次数提高至3次/4m,确保了反插次数满足最小反插次数3次/6m的要求。

对现场管理人员收集的砂桩原始资料进行汇总分析,当反插次数不满足要求时,及时予以纠正,对于反插次数小于3次/6m的砂桩须要求重打。

5.4优化施工工序

对现场每台桩机每次往钢套管内加料的时间,计时统计15次,每次加一斗料的平均耗时为11.25s。

为确保砂桩振动挤压时间,控制加料时间,即在每次砂桩钢套管到达设计标高时,原地边振动边往钢套管内加一斗料后,方可进入桩体提升阶段,进而保证振动挤压时间。通过上述措施,现场每根砂桩平均振动挤压时间达到10.83s,无单点振动挤压时间小于10s的现象发生,振动挤压时间满足设计要求。

6施工效果

本工程砂桩检测分析由福建省地质研究院负责。砂桩检测分析施工完成后28d进行。通过采取上述质量控制措施,本工程的砂桩桩体合格率,由试验段时的81.02%,上升至91.67%以上;而且砂桩标贯击数的变异系数,由试验段时的一般不小于0.5,下降至0.3,桩体均匀性由一般提升至良好。

7结语

由于淤泥质土透水性差,经砂桩处理后,在堆载预压开始时,仍具有较大的孔隙水压力,只有在填砂荷载的作用下,才会逐渐产生较大的沉降和不均匀变形,并需经过长时间的堆载预压,才能压密稳定。所以为使沉降大部分在堆载预压期间完成,使其工后沉降满足设计要求,确保地基加固质量和工期,应在施工过程中加强砂桩施工质量控制。上述砂桩施工质量控制可供类似工程参考。

[1]中华人民共和国行业标准.JGJ79-2002,建筑地基处理施工技术规范[S].

[2]GB50202-2002,建筑地基基础工程施工质量验收规范[S].