复杂形状TA2钛合金半管件黏性介质压力成形

高铁军,刘 青,蔡 晋,杨于银,王忠金(. 沈阳航空航天大学 航空航天工程学部,沈阳 06;. 北京动力机械研究所,北京 00074;. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 5000)

复杂形状TA2钛合金半管件黏性介质压力成形

高铁军1,刘 青1,蔡 晋1,杨于银2,王忠金3

(1. 沈阳航空航天大学 航空航天工程学部,沈阳 110136;2. 北京动力机械研究所,北京 100074;3. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

针对复杂形状TA2钛合金半管件室温成形困难,进行黏性介质压力成形研究,制定零件的成形工艺方案,并采用有限元软件 ANSYS/LS-DYNA对其成形过程进行分析,得到黏性介质压力分布和黏性附着力对坯料流动规律、变形均匀性和成形试件壁厚分布及回弹的影响规律。在此基础上,进行复杂形状TA2钛合金半管件黏性介质压力成形试验,验证有限元分析结果的准确性。结果表明:室温条件下利用黏性介质自身性能特点,可以实现复杂形状TA2钛合金半管件的精准成形。

钛合金半管件;黏性介质性能;成形;壁厚分布;回弹

为了满足飞行器高性能、长寿命、低成本的需求,零部件结构整体化及材料轻量化的要求不断提高,零件的形状越来越复杂、精度要求也越来越高。材料多为钛合金、铝合金、镁合金等轻质合金,尤其是钛合金,具有比强度高、抗腐蚀性强、耐高温以及无磁性等优点,已成为飞行器不可缺少的材料之一。例如钛合金占F-22 机体结构质量的39%,占F-35 机体结构质量的27%,占波音787机体结构质量的15%,在F100 和 TF39 发动机上的用量也分别达到了 25%和33%[1−7]。

与传统金属材料相比较,钛合金伸长率低,塑性变形能力差,成形过程中容易破裂;而且弹性模量小,屈服强度高,室温条件下的回弹量较大。因此,如何实现钛合金钣金件的精准成形,对飞行器性能的提高和成本的降低具有重要意义。目前,对于钛合金钣金件的成形,大多采用将材料成形温度提高到一定范围的热成形方法,如蠕变成形和超塑性成形等,生产周期长、成本高、能源消耗大。对于解决室温条件下钛合金钣金件的回弹问题,多采用模具补偿方法解决,补偿量大小往往很难确定,需要反复试模、修模[8−16]。

黏性介质压力成形是20世纪90年代发展起来的一种软模成形工艺,选用半固态、可流动、具有一定速率敏感性和较高黏度的高分子聚合物(简称黏性介质)作为成形用软凸模或凹模。与传统成形工艺相比较,黏性介质压力成形具有模具制造成本低、操作过程简单、适应产品需求变化的转换能力强等优点,能够满足多品种、小批量、复杂形状钣金件的低成本、高质量制造的要求。同时,黏性介质具有较强的应变速率敏感性,自适应于板材变形产生的非均匀压力场,能够缓解局部减薄和颈缩,减小零件成形后的回弹,能够满足高强度、低塑性以及复杂钣金件的精准成形的要求。

本文作者针对复杂形状TA2钛合金半管件的室温成形困难,进行了黏性介质压力成形可行性的研究。制定了成形工艺方案,并对成形过程进行了有限元分析和试验验证,最终成形出了满足使用要求的合格试件。

1 零件及材料

钛合金半管件为航空航天常见结构件,主要用于油路、管路等结构。本次研究的钛合金半管件几何形状及尺寸如图 1所示,零件内轮廓半径为 R(23±0.5)mm,外轮廓半径为 R(73±0.5) mm,中心角度为(100±1)o,两端部还有(7.5±0.2) mm的直线段。

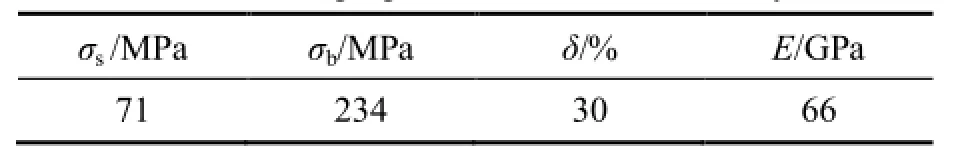

零件材料为钛合金TA2,壁厚为0.8 mm,壁厚变化率小于25%;零件材料的化学成分见表1,材料的力学性能见表2。

图1 钛合金半管件形状及尺寸Fig. 1 Shape and dimension of titanium alloy semi-pipe part (Unit: mm)

表2 TA2钛合金力学性能Table 2 Mechanical properties of TA2 titanium alloy

2 成形方案

2.1 方案设计

在成形方案设计过程中,考虑到黏性介质的密封和成形工艺余量,沿零件内、外轮廓切线方向延长 5 mm后进行均匀过渡(其中底部过渡半径为R 7.5 mm,轮廓的过渡半径为R 35 mm),过渡后所需成形的试件几何形状如图2所示。

2.2 成形用坯料

坯料形状及尺寸是影响板材成形质量的重要因素之一,尤其是对于形状较为复杂的 TA2钛合金半管件,合理的坯料形状及尺寸不仅可以节省原材料,还可以提高坯料变形均匀性, 防止起皱、破裂等质量缺陷的产生,图3所示为坯料不合理导致的破裂试件。

图2 成形试件形状Fig. 2 Shape of forming specimen

考虑到TA2钛合金半管件轮廓的连续性和修边余量,运用几何映射法,假设变形前后面积不变,将三维空间曲面向二维平面进行映射,映射后的坯料几何形状及尺寸如图4所示。

图3 坯料不合理导致的破裂试件Fig. 3 Rupture specimen based on unreasonable blank

图4 坯料形状及尺寸Fig. 4 Shape and dimension of blank (Unit: mm)

2.3 黏性介质材料

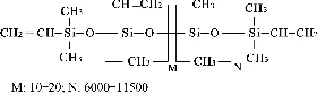

黏性介质材料多为具有较高黏度和较强速率敏感性的高分子聚合物,其分子量越高,黏度越大,密封性能越好。试验过程选取分子量为 60万的甲基乙烯基硅胶作为成形用介质,该材料是由二甲基硅氧烷与少量乙烯基硅氧烷共聚而成,分子结构式如图5所示,主链由硅和氧原子组成,与硅相连的侧基为甲基和乙烯基,黏度为25.340 kPa·s,体积模量为715 MPa。

图5 甲基乙烯基硅橡胶分子结构式Fig. 5 Molecular structural formula of methyl vinyl silicone rubber

3 有限元分析

3.1 有限元分析模型

黏性介质压力成形过程是坯料与黏性介质、坯料与模具等多种因素交互作用下的耦合变形过程,很难采用解析方法获得相关变形规律。因此,首先采用有限元分析软件ANSYS/LS-DYNA对TA2钛合金半管件黏性介质压力成形过程进行分析,有限元分析模型如图6所示,由凹模、坯料、黏性介质、介质仓及柱塞组成,通过柱塞向上运动压缩黏性介质,使坯料产生塑性变形。其中,凹模、介质仓和柱塞采用刚性壳单元进行网格划分,坯料采用 B-T壳单元进行网格划分,黏性介质采用实体单元进行网格划分;柱塞移动速度为40 mm/s;坯料与模具之间为库仑摩擦,摩擦因数为0.1,黏性介质与坯料之间为剪切摩擦,摩擦因数为0.2[17−20]。

图6 有限元分析模型Fig. 6 Finite element analysis model

3.2 有限元结果分析

与传统成形相比较,黏性介质在板材成形过程中不仅可以提供成形所需的较高压力,而且还会在坯料表面形成较大的黏性附着力(见图7),从而改变坯料的受力状态,在一定条件下能够促进非变形区材料向变形区的流入,从而有效抑制变形区坯料的减薄。

图7 黏性介质压力及黏性附着力分布Fig. 7 Distribution of viscous medium pressure and viscous adhesive stress

图 8所示为成形过程坯料各区域材料的流动规律,试件外轮廓区域材料的流动量为5.3~8.9 mm,材料流动量较小,但比较均匀。试件内轮廓区域材料的流动量为12.5~30.8 mm,材料流动量较大,且各区域相差较大,在试件中心夹角区域,由于形状比较复杂,材料流动量最大为30.8 mm,而在与外轮廓相接处区域,由于形状相对简单,材料流动量相对较小(为12.5 mm)。

图8 成形过程坯料流动规律Fig. 8 Flowing of blank in forming process

图 9所示为成形过程试件内、外轮廓中心 A、B两点的流动速度变化规律(图8中A、B两点位置)。成形过程中A、B两点的流动速度先增大后减小,最大速度出现在成形中后期0.6~0.8 s。这是由于在成形初期,坯料几何形状变化不大,变形比较均匀,因此,材料的流动速度较小;成形中期,坯料几何形状变化较大,变形也比较集中,从而导致A、B两点的变形速度迅速增大。到了成形后期,试件大部分区域已经基本贴合模具,A点和B点的流动速度因此也迅速降低。

图 10所示为成形过程中的黏性介质压力场分布规律。由图10可看出,黏性介质在试件中心区域的压力较低为 8.3 MPa,试件边缘区域的压力较高为 9.5 MPa,形成了非均匀的压力分布(压力差为1.2 MPa)。这种非均匀压力分布规律,在一定条件下延缓了坯料中心区域的变形,增大了边缘区域的变形,从而使坯料的整体变形趋于均匀。

图9 试件A、B两点速度变化规律Fig. 9 Changes law of velocity about point A and B of specimen

图10 黏性介质压力场分布Fig. 10 Distribution of viscous medium pressure fields

图11所示为TA2钛合金半管件壁厚分布规律。试件最大壁厚为0.87 mm(增厚率为8.7%),出现在内轮廓的外侧,这是由于变形过程该区域主要受环向压应力较大所致,但在压边力作用下并没有产生失稳起皱。且该区域作为成形工艺余量,壁厚增加并不影响零件的使用;试件最小壁厚为 0.65 mm(减薄率为18.7%),位于试件内轮廓中心夹角区域,这是由于试件中心夹角较大为 100°、并且圆角半径较小为 R 23 mm,材料变形较为剧烈,导致该区域的减薄最为严重。但从试件壁厚分布整体情况来看,试件壁厚最大减薄率能够满足使用要求。

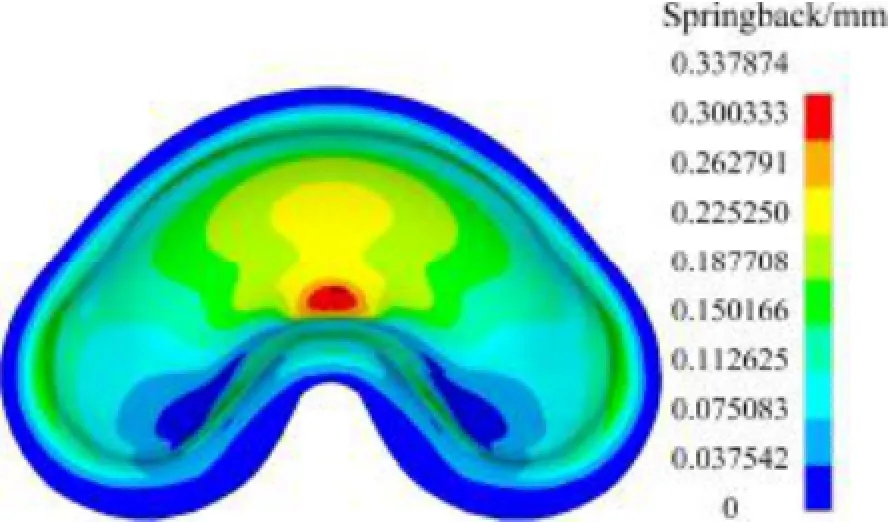

图12所示为成形试件回弹量及大小。从图12中可以看出,试件回弹前后几何形状变化较小,二者之间最大距离为0.34 mm。这是由于成形过程中,黏性介质在坯料表面形成了较大的黏性附着力(见图7),不仅可以促进非变形区材料向变形区的流入,而且在试件的回弹过程中,由于黏性附着力方向与回弹方向相反,可以抵消试件的弹性应力,从而较好的抑制了成形试件的回弹现象,保证了成形试件的尺寸精度。

图11 试件壁厚分布Fig. 11 Thickness distribution of specimen

图12 试件回弹量的分布Fig. 12 Springback distribution of specimen

4 实验结果及分析

为了验证有限元分析结果的准确性,在室温条件下进行了黏性介质压力成形试验,试验装置及模具如图13所示,考虑到成形过程中的回弹,成形试件外轮廓的模具尺寸以零件的上偏差为基准进行加工,成形试件内轮廓的模具尺寸以零件的下偏差为基准进行加工。采用黏性介质成形方法得到的TA2钛合金半管试件如图14所示。由图14可以看出,成形试件形状较为饱满,表面并无破裂和起皱现象,成形质量比较理想。图15所示为成形试件中心截面形状及壁厚分布情况。由图15可看出,试件横截面的回弹较小,壁厚分布也较为均匀,回弹及壁厚要求均在零件公差范围内。

图13 试验装置及模具照片Fig. 13 Photo of test equipment and mold

图14 TA2钛合金半管试件照片Fig. 14 Photo of TA2 titanium alloy semi-pipe specimen

图15 试件中心截面形状及壁厚Fig. 15 Center section shape and thickness of specimen

5 结论

1) 有限元分析及试验结果表明,室温条件下采用黏性介质压力成形方法能够实现复杂形状TA2钛合金半管件的成形,并且成形试件质量好,尺寸精度高。

2) 利用黏性介质自身形成的非均匀压力场改变坯料受力状态,可以提高TA2钛合金板材的变形均匀性和成形性能,成形试件最小壁厚为0.66 mm,能够满足使用要求。

3) 利用黏性介质与坯料表面形成的黏性附着力,可以抑制成形后TA2钛合金试件的回弹,试件最大回弹量为0.34 mm,有效保证了成形试件的尺寸精度。

REFERENCES

[1] 付艳艳, 宋月清, 惠松骁, 米绪军. 航空用钛合金的研究与应用进展[J]. 稀有金属, 2006, 30(6): 850−856. FU Yan-yan, SONG Yue-qing, HUI Song-xiao, MI Xu-jun. Research and application of typical aerospace titanium alloys[J]. Chinese Journal of Rare Metals, 2006, 30(6): 850−856.

[2] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280−292. JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[3] 朱知寿. 我国航空用钛合金技术研究现状及发展[J]. 航空材料学报, 2014, 34(4): 44−50. ZHU Zhi-shou. Recent research and development of titanium alloys for aviation application in China[J]. Journal of Aeronautical Materials, 2014, 34(4): 44−50.

[4] FARMANESH K, NAJAFI-ZADEH A. Thermo-mechanical behavior of Ti-6Al-4V alloy[J]. Journal of Materials Science and Technology, 2003, 19(3): 217−220.

[5] LI L L, SUN Y W. Experimental investigation on surface integrity in grinding titanium alloys with small vitrified CBN wheel[J]. Applied Mechanics and Materials, 2012, 117: 1483−1490.

[6] 赵子博, 葛敬鲁, 陈志勇, 王清江, 刘建荣. Ti-55 钛合金板材的超塑性变形行为[J]. 中国有色金属学报, 2010, 20(1): 847−851. ZHAO Zi-bo, GE Jing-lu, CHEN Zhi-yong, WANG Qing-jiang, LIU Jian-rong. Superplastic deformation of Ti-55 alloy sheet[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 847−851.

[7] 肖军杰, 李东升, 李小强, 金朝海, 邓同生. 钛合金薄壁零件数控热拉伸蠕变复合成形研究进展[J]. 稀有金属材料与工程,2013, 42(12): 2629−2635. XIAO Jun-jie, LI Dong-sheng, LI Xiao-qiang, JIN Chao-hai, DENG Tong-sheng. Alloy thin-walled parts CNC hot tensile creep compound forming progress[J]. Rare Metal Materials and Engineering, 2013, 42(12): 2629−2635.

[8] 李 超, 张凯锋, 蒋少松. Ti-6Al-4V 合金双半球结构脉冲电流辅助超塑成形[J]. 稀有金属材料与工程, 2012, 41(8): 1400−1404. LI Chao, ZHANG Kai-feng, JIANG Shao-song. Pulse current auxiliary superplastic forming of Ti-6Al-4V alloy doublehemisphere structure[J]. Rare Metal Materials and Engineering, 2012, 41(8): 1400−1404.

[9] 袁清华, 张文明, 黄重国, 任学平. TC4 盒形钣金零件气压成形工艺的研究[J]. 稀有金属, 2009, 33(4): 478−483. YUAN Qing-hua, ZHANG Wen-ming, HUANG Zhong-guo, REN Xue-ping. Air pressure forming process of Ti-6Al-4V sheet metal box part[J]. Chinese Journal of Rare Metals, 2009, 33(4): 478−483.

[10] 陈郭军, 吴诗惇, 向毅斌, 李淼泉. 钛合金板材激光弯曲成形的研究[J]. 航空学报, 2001, 22(2): 187−189. CHEN Guo-jun, WU Shi-dun, XIANG Yi-bin, LI Miao-quan. Study on laser bending of titanium alloys sheets[J]. Acta Aeronautica et Astronautica Sinica, 2001, 22(2): 187−189.

[11] 高长伟, 黎向锋, 左敦稳, 王 珉, 张永康, 任旭东. TC4钛合金板激光冲击成形实验研究[J]. 应用激光, 2005, 25(3): 158−160. GAO Chang-wei, LI Xiang-feng, ZUO Dun-wen, WANG Min, ZHANG Yong-kang, REN Xu-dong. The experimental study on the laser shock forming of TC4 titanium alloy sheet[J]. Applied Laser, 2005, 25(3): 158−160.

[12] 张 涛, 韩秀全, 孙 宾, 白雪飘. 一种带有回弹补偿的钛合金钣金热成形工艺[J]. 塑性工程学报, 2013, 20(4): 71−74. ZHANG Tao, HAN Xiu-quan, SUN Bin, BAI Xue-piao. A method for titanium alloy sheet hot forming with springback compensation[J]. Journal of Plasticity Engineering, 2013, 20(4): 71−74.

[13] 丁少行, 李晓星, 孙志莹, 袁 超, 李 荣, 段新民, 邵天巍,郎利辉. 钛合金蒙皮拉形数值模拟与试验[J]. 锻压技术, 2014, 39(7): 24−29. DING Shao-xing, LI Xiao-xing, SUN Zhi-ying, YUAN Chao, LI Rong, DUAN Xin-min, SHAO Tian-wei, LANG Li-hui. Numerical simulation and experiment of stretch forming for titanium alloy skin[J]. Forming and Stamping Technology, 2014, 39(7): 24−29.

[14] 张凤英, 陈 静, 谭 华, 吕晓卫, 黄卫东. 钛合金激光快速成形过程中缺陷形成机理研究[J]. 稀有金属材料与工程,2007, 36(2): 211−215. ZHANG Feng-ying, CHEN Jing, TAN Hua, LÜ Xiao-wei, HUANG Wei-dong. Research on forming mechanism of defects in laser rapid formed titanium alloy[J]. Rare Metal Materials and Engineering, 2007, 36(2): 211−215.

[15] 宫旭辉, 王 宇, 夏源明, 葛 鹏, 赵永庆. TC21钛合金的高温动态拉伸力学行为[J]. 中国有色金属学报, 2010, 20(4): 647−654. GONG Xu-hui, WANG Yu, XIA Yuan-ming, GE Peng, ZHAO Yong-qing. Dynamic tensile behavior of TC21 titanium alloys at elevated temperatures[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(4): 647−654.

[16] SUN Y N, WAN M, WU X D. Friction coefficient in rubber forming process of Ti-15-3 alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2952−2959.

[17] GAO T J, LIU Y, CHEN P, WANG Z J. Analysis of bulging process of aluminum alloy by overlapping sheet metal and its formability[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1050−1055.

[18] 刘建光, 王忠金, 高铁军. 板材黏性介质压力成形黏性附着力影响因素试验研究[J]. 机械工程学报, 2006, 42(10): 146−150. LIU Jian-guang, WANG Zhong-jin, GAO Tie-jun. Experimental study on effect factors of viscous adhesive stress in viscous pressure forming[J]. Chinese Journal of Mechanical Engineering, 2006, 42(10): 146−150.

[19] 高铁军, 王忠金, 高洪波, 王君平. 涡扇发动机异形曲面壳体零件整体成形工艺[J]. 推进技术, 2007, 28(4): 437−440. GAO Tie-jun, WANG Zhong-jin, GAO Hong-bo, WANG Jun-ping. Integral forming for special-shaped curved surface shell parts of turbofan engine[J]. Journal of Propulsion Technology, 2007, 28(4): 437−440.

[20] WANG Z J, SONG H, WANG Z. Deformation behavior of TC1 titanium alloy sheet under double-sided pressure[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(1): 72−76.

(编辑 李艳红)

Viscous pressure forming of semi-pipe parts of complex shape TA2 titanium alloy

GAO Tie-jun1, LIU Qing1, CAI Jin1, YANG Yu-yin2, WANG Zhong-jin3

(1. Faculty of Aerospace Engineering, Shenyang Aerospace University, Shenyang 110136, China;2. Beijing Power Machinery Research Institute, Beijing 100074, China;3. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

According to the forming difficulty of complex shape TA2 titanium alloy semi-pipe parts at room temperature,the viscous pressure forming was researched and the part process scheme was formulated correspondingly. The finite element software ANSYS/LS-DYNA was used to analyze the forming process. The influences of the viscous pressure distribution and the viscous adhesive stress on the flowing law and deformation uniformity of the blank, the specimen thickness distribution and the springback are obtained. On this basis, the viscous pressure forming of the complex shape TA2 titanium alloy semi-pipe parts were carried out to verify the accuracy of the finite element analysis results. The results show that the accuracy forming of the complex shape TA2 titanium alloy semi-pipe parts can be realized at room temperature by using the performance characteristic of viscous medium.

titanium alloy semi-pipe part; viscous medium property; forming; thickness distribution; springback

Project(51575364) supported by the National Natural Science Foundation of China; Project (2014ZE54024) supported by the Aeronautical Science Foundation of China; Project(LJQ2015083)supported by the Program for Liaoning Excellent Talents in University, China

date: 2015-08-25; Accepted date: 2015-12-14

GAO Tie-jun; Tel: +86-13504999851; E-mail: tiejun_gao@163.com

TG306

A

1004-0609(2016)-04-0790-07

国家自然科学基金资助项目(51575364);航空科学基金资助项目(2014ZE54024);辽宁省高等学校优秀人才资助项目(LJQ2015083)

2015-08-25;

2015-12-14

高铁军,副教授,博士;电话:13504999851;E-mail: tiejun_gao@163.com