一种ASA曲线的处理方法及其在电路板状态监测和故障诊断中的应用*

廖 剑 史贤俊 康宇航 马长李 马瑞萍

1.中国人民解放军91550部队,大连 116000 2.海军航空工程学院控制工程系,烟台 264001 3.海军装备研究院,北京 100037

一种ASA曲线的处理方法及其在电路板状态监测和故障诊断中的应用*

廖 剑1,2史贤俊2康宇航2马长李3马瑞萍3

1.中国人民解放军91550部队,大连 116000 2.海军航空工程学院控制工程系,烟台 264001 3.海军装备研究院,北京 100037

电路板的状态监测和故障诊断是装备维修保障的重要研究课题,本文介绍了ASA(analog signature analysis)技术的原理、特点并分析了其应用特点,提出了一种将数字灰度图的表示方法用于ASA曲线的处理方法,该方法能对海量数据进行转换与压缩,并用于电路板状态的监测与故障诊断。实验表明,该方法能极大地缩小数据的存储规模,提高电路板状态监测与故障诊断的自动化程度。 关键词 ASA技术;电路板;灰度图;状态监测;故障诊断

随着晶体管与集成电路技术的不断发展,电子电路板的集成度越来越高,其涉及的技术也越来越复杂,因此对其进行状态监测和故障诊断的难度也越来越大,特别是对没有电路原理图以及相关资料的电路板要完成其健康状态监测与故障诊断更是难上加难,各级修理单位客观上已经很难达到维修大纲所要求的装备维修等级[1-2]。因此,找到一种简单易行、快速有效的电路板状态自动监测方法已迫在眉睫。

通过用万用表测量电路节点对地阻抗或电路节点两两之间的阻抗来判断与该节点关联的器件是否有故障是一种广泛使用的电路检修方法。但这种方法对维修人员的要求较高,维修保障能力的形成周期长、成本高,特别是近年电子装备更新速度快,种类和数量也明显增多,这种传统方法已明显不能适应形势的需要[3]。针对电路板检测,近些年也出现了一些新方法,如数控针床法、红外成像法和自动光学检测[4-6]等。但由于实用性不强,诊断的覆盖率低和成本较高等原因并没有得到广泛应用。而模拟特征分析(Analog Signature Analysis, ASA)技术[7],也称为VI曲线测试,作为万用表检测方法的一种自然延伸,由于其测试原理简单而得到广泛应用。目前市场上能完成电路板ASA曲线测试的仪器非常多,如电路在线维修测试仪[8],但都存在一个问题,即测得的ASA曲线只能通过以即时图形的显示方式,靠用户通过肉眼比对所测ASA曲线的异同来判断电子元器件的好坏或以原始数据存入计算机,靠人来完成各种数据的比对。数据的存储量巨大,非常不便于电路板的状态监测与故障诊断,更不便通过如此巨大的数据量来完成电路板健康状态的自动监测与诊断。因此,本文提出一种对电路板ASA海量测试数据的转换与压缩方法,通过ASA曲线数据来自动完成对电路板的状态监测与故障诊断。

1 ASA原理及其特点

所谓端口“模拟特征分析”(Analog Signature Analysis, ASA),即“VI曲线测试”,是断电排除电子故障的独有[6]技术。它是一种不加电的故障诊断技术,在待测电路板未接通电源的情况下,对板上被测器件的引脚施加一个限流的激励信号AC作为扫描波形,记录交变电压或电流在负载上的变化,在计算机屏幕上显示出来(如示波器CRT或计算机显示器等)。在设备不加电的情况下,在被测器件的管脚与地(或其他管脚)组成的端口之间,施加一个交变的扫描信号(通常是正弦信号),该端口就相应的产生一个阻抗变化,把端口产生的阻抗变化在电压、电流平面上显示出来,就形成了ASA曲线。它适用于各种器件的测试,其原理如图1所示。与万用表测量电阻不一样,万用表是稳压电压(通常是1.5V)下对应的电流值,表现在电压-电流平面上仅为一点,而ASA曲线则是测试一系列电压下所对应的电流,表现在电压-电流平面上为一条曲线,测试要比万用表测试直观、全面。

图1 VI测试原理

因不同类型的元器件具有不同的阻抗特性,也就有不同的VI曲线。元件发生故障时,它的VI曲线也会改变。而电路板上的节点都连接着多个元件,这些元件组合也会形成一个复合VI曲线,只要电路板或元件结构一样,在性能良好的情况下,它们的VI曲线应该是一样的,反之曲线会不相同。在进行故障定位时,只要有1个好的电路板或元件,与待查的电路板或元件相对比,在示波器上比较两者的VI曲线,就可以根据2条曲线的误差大小直观分析,从而迅速地判断设备的故障点。

ASA技术对故障诊断有诸多优势:1)易于上手,不涉及电路原理图,无需电路处于工作状态,仅需在元件两端施加1个扫描波,通过对比与正常状态下的VI曲线的差异就能发现故障;2)不涉及电路板上器件的功能,无论是数字器件、模拟器件、专用器件还是分离元件均可测试;3)ASA测试是逐点进行的,基本上不受电路板上元器件封装的限制;4)对元件任意2个管脚都能测试ASA曲线,信息含量丰富。

2 ASA数据处理及其故障诊断方法

虽然目前通过电路在线维修测试仪容易得到电路板任意2个元件引脚之间的ASA曲线数据,而且仪器还能自动调节输出电压和输出阻抗来完成对反

应电路故障灵敏度最高曲线的拾取,但面对1块电路板数据量如此巨大的ASA曲线数据则无能为力,只能通过一条条曲线的人工比对来完成电路板状态监测与故障诊断。因此,如何完成如此巨大的ASA测试数据的压缩与转换,从中提取出能反应电路板健康状态的敏感信息将非常关键。本文提出一种ASA曲线数据的处理方法,其基本步骤如下:

1)将所有ASA曲线中的电压和电流数据分别进行归一化

(1)

对ASA曲线数据中的电流值也采用同样的处理方式,将把所有ASA曲线的数据缩放到[-1,1]范围,消除了数据量纲不同引起的影响。

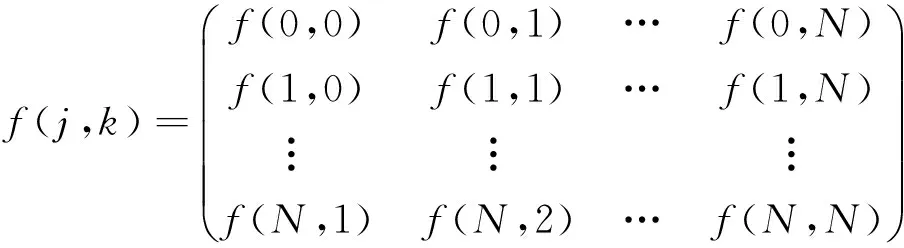

2)端口曲线分组与混叠

首先,明确几个概念,本文将1个元件引脚对其他任何元件引脚(包括元件引脚本身)形成的ASA曲线集合称为端口曲线组。把按该方式将曲线分组的过程称为端口曲线分组。将电路板上器件的任何2个管脚组成的端口都进行ASA测试的方法称为多端口测试方式。将对“1-2”和“2-1”都进行测试的方式称为对称方式。将包含对参考脚本身的测试方式称为含参考脚测试,正常情况下此端口曲线是一条短路曲线。本文讨论的ASA测试数据就是在多端口对称含参考脚测试情况下得到的。比如,1个电路板由很多元件引脚形成了512个端口,那么做多端口对称含参考脚ASA曲线测试的时候,1个引脚将能和其他任意511个引脚和引脚自己本身得到512条不同的曲线,这512条曲线就构成了这个端口的端口曲线组。

在将所有ASA测试数据归一化处理后,实际按端口对曲线进行分组并把同一端口的所有ASA曲线数据绘制在同一坐标系的过程即实现了曲线数据的混叠。

3)叠加曲线像素区域中落点的归结与统计

(2)

式中,i为采样点序号,i∈[1,n]∩Z;j为像素点横轴编号,j∈Z;k为像素点纵轴编号,k∈Z;d为图像区像素划分步长,且满足j×d≤1,k×d≤1。

(3)

这样就将大量的ASA测试数据转化为对数字图像灰度值的表示方法,完成了数据的转换,极大地缩小了数据的存储规模。

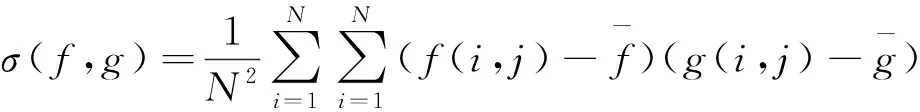

4)基于各个端口数字图像相关性的电路板状态监测与故障诊断

当电路板中的某个元件或元件的引脚发生参数变化或故障时,与之相关的ASA曲线形状将会发生变化,在对其曲线混叠后将会反应到端口曲线组的变化上,并最终影响端口数字图像灰度值的分布,表现出不同的端口特性。为了完成电路板状态监测与故障诊断,就需要比较电路端口“指纹”特性是否发生了变化。对于数字图像,采用相关的方法进行处理比较是最直接有效的方法[9]。本文为了完成电路板的状态监测,需要比较在不同状态下的每个端口形成的数字灰度图的互相关性,设定1个阈值,如果2个图像之间的互相关性大于此阈值,则认为2幅图像是一样的,反之,则认为2幅图像发生了较大变化,电路板存在故障,与此端口连接的元件其可能发生了故障。根据数字图像的互相关性计算的方法,本文采用下面的方法:设电路板通过步骤1)~3)处理后得到某一端口在正常状态下的数字图像为f(i,j),某一未知状态下的数字图像为g(i,j),则端口数字图像相关系数的计算公式如式(4)所示:

(4)

通过式(4)即可求得在不同状态下的端口ASA曲线的互相关性,通常情况下,当端口的ASA曲线的互相关性取0.9时比较合适,既权衡了不同状态下采集数据的噪声引起的偶然性,也能较好的分别出发生的异常。对整个电路板通过比较不同端口的数字图像的互相关性即可自动确定电路板的健康状态,也能通过异常的端口数字图像找出与之相关的故障元器件。

3 应用实例

为了验证该方法的有效性,将该方法应用于某一电路板的健康状态监测与诊断。使用电路在线测试仪测试电路板所有节点得到所有VI曲线,并将全部VI曲线进行混叠,如图2所示。然后采用第2节所述方法,将如图2转化为数字灰度图的表示形式(图中仅给出数字灰度图的部分数值)完成数据的转换和压缩。同时,给电路设置一个人为故障,采用同样方法,得到如图4和5所示的VI曲线混叠图和数字灰度图。从图2和3中可以看出,当电路板某一处发生故障时,电路板形成的VI混叠曲线将发生变化,转化成的数字灰度图也将变化。通过式(4)即可计算出2个数字灰度图的相似度为0.89,小于设定的阈值,判定电路板发生故障,进一步通过确定灰度图中的异同点位置可以找出电路板发生故障的准确位置。可见,该方法能够实现电路板状态的监测与诊断。

图2 电路板正常状态的VI曲线混叠图

图3 电路板正常状态下的数字灰度图

图4 电路板故障状态的VI曲线混叠图

图5 电路板故障状态下的数字灰度图

4 结论

提出了一种ASA曲线数据的处理方法,在保证数据完备性的同时,将数字图像的表示方法应用于任意2个节点间的ASA曲线存储,通过比较数字图像相关度的方法来完成电路板状态的监测。通过应用实例验证该方法实现了对海量数据的转换与压缩,缩小了数据的存储规模,提高了电路板状态监测和故障诊断的自动化程度。

[1] 姜广顺,杨召甫.武器装备中电子插件板的环境适应性设计研究[J].电子产品可靠性与环境试验,2010,28 (3):49-52.(Jiang Guangshun, Yang Zhaofu. Discussion on Environmental Suitability Design of the Electronic Plug-in Board in Military Equipment[J]. Electronic Product Reliability and Environmental Testing, 2010,28(3):49-52.)

[2] 罗雄文,惠克翔.高技术条件下装备维修保障工作分析[J].弹箭与制导学报,2002,22(3):196-198.(Luo

Xiongwen, Hui Kexiang. The Analysis of Equipment Maintenance Work under High Technology [J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2002,22(3):196-198.)

[3] 张弛,崔佩璋,段修生.ASA技术在电路板故障诊断中的应用[J].测控技术,2004,23(6):21-22.(Zhang Chi, Cui Peizhang, Duan Xiusheng. Research on ASA Technology Used for Circuit Board Fault Diagnosis[J]. Measurement & Control Technology, 2004, 23(6):21-22.)

[4] 刘杰,崔成旺.印刷电路板的功能检测[J].煤炭技术,2012,31(4):57-59.(Liu Jie, Cui Chengwang. Function Testing of Printed Circuit Board[J]. Coal Technology, 2012,31(4):57-59.)

[5] 王格芳,陈国顺,孟亚峰,等.基于红外热成像的集成电路检测与诊断[J].激光与红外,1999,29(5):71-73.(Wang Gefang, Chen Guoshun, Meng Yafeng, et al. IC Test & Diagnosis Based on IR Thermal Imaging Technique[J]. Laser & Infrared, 1999,29(5):71-73.)

[6] 牛海斌.基于VI曲线的在线测试的研究与实现[D].西安:西安电子科技大学,2004.(Niu Haibin. Research and Realization of In-Circuit Test Based on VI Curve[D]. Xi’an :XI Dian University,2004.)

[7] Hoyol Kim, Dooyong Park, Youngjin Shin. Diagnostics on Electronic Control Cards in Power Plants by Analog Signature Analysis Method[C]//International Conferen- ce on Control, Automation and Systems. COEX, Seoul, Korea, 2007:17-20.

[8] 韩熔.电路在线维修测试仪的原理与技术特点[J].制造技术与机床,2004,10(6):71-72.(Han Rong. Principle and Technical Features of In-circuit Repairing & Testing Instrument for Circuit[J]. Manufacturing Technology & Machine Tool, 2004, 10(6): 71-72.)

[9] 李卓,邱慧娟.基于相关系数的快速图像匹配研究[J].北京理工大学学报,2007,27(11):999-1001.(Li Zhuo, Qiu Huijuan. Fast Image Matching Based on Correlation Coefficient[J]. Transactions of Beijing Institute of Technology, 2007,27(11):999-1001.)

An ASA Curve Processing Method and Its Application to the Condition Monitor and Fault Diagnosis of Circuit Board

Liao Jian1, 2, Shi Xianjun2, Kang Yuhang2, Ma Changli3, Ma Ruiping3

1. No.91550 Troop of PLA, Dalian 116000, China 2. Department of Control Engineering,Naval Aeronautical and Astronautical University, Yantai 264001, China 3. Naval Academy of Armament, Beijing 100037, China

Theconditionmonitorandfaultdiagnosisofcircuitboardisanimportantresearchsubjectinequipmentmaintenancesupport.TheprincipleandcharacteristicsofASAtechnologyareintroducedinthispaperandtheshortageofASAisanalyzed.Aimingattheshortage,agray-scalemapforprocessingASAcurveisproposedinthispaper.Theproposedmethodcanrealizetheconversionandcompressionofmassivedataandbeusedfortheconditionmonitorandfaultdiagnosisofcircuitboard.Theexperimentresultsshowthatthesizeofstoragedatacanbegreatlyreduced.Atthesametime,thedegreeofautomationofconditionmonitorandfaultdiagnosisofcircuitboardcanbeimproved.

ASAtechnology;Circuitboard;Gray-scalemap;Conditionmonitor;Faultdiagnosis

*国家自然科学基金(61203168)资助

2013-09-03

廖 剑(1985-),男,江西南康人,博士,工程师,主要研究方向为电子系统设计、测试与故障诊断;史贤俊(1968-),男,山东莱州人,博士,教授,主要研究方向为电子系统设计、测试与故障诊断;康宇航(1989-),男,江西泰和人,博士,主要研究方向为导航、制导与控制;马长李(1983-),男,长春人,硕士,工程师,主要研究方向为装备维修保障;马瑞萍(1965-),女,陕西蒲城人,硕士,高级工程师,主要研究方向为装备维修保障。

TP277

A

1006-3242(2016)02-0071-05