柞木常规干燥过程中预热处理条件及其效果初探

孙晓敏,蔡英春,任丽丽,柴豪杰,孔繁旭

(东北林业大学 材料科学与工程,哈尔滨 150040)

柞木常规干燥过程中预热处理条件及其效果初探

孙晓敏,蔡英春*,任丽丽,柴豪杰,孔繁旭

(东北林业大学 材料科学与工程,哈尔滨 150040)

摘要:以35 mm厚柞木板材为对象,在常规干燥过程中的预热阶段分别对其进行不同条件(时间、温度)的处理,之后以相同工艺基准实施第一阶段干燥,检测试件干燥速度、含水率分布、残余应力指标及表面缺陷,通过对上述参数的对比分析,确定适宜预热处理条件,以及该条件对中间处理时机的影响。结果表明:预热时间是决定预热处理过程中含水率梯度的重要因素,预热温度对其没有影响;增加预热时间、提高预热温度,可以使干燥前期的干燥速度加快、含水率梯度和残余应力指标减小、中间处理时机滞后;对于35 mm厚柞木板材,温度70℃、湿度100%预热处理8 h为最佳条件,可以得到较好的干燥效果。

关键词:柞木;预热处理;常规干燥;时间;温度

0引言

木材干燥是保障和改善木材品质、减少其降等损失、提高其利用率的重要环节[1-5]。同时,木材干燥也是木制品生产过程中能耗最大的工序,在我国约占木材加工企业总能耗的40%~70%[6]。目前最常用的干燥方法是常规干燥,包括预热和干燥两个阶段,预热对减少干燥缺陷、缩短干燥时间都具有非常重要的作用[7]。目前为止,干燥生产实际中,预热处理的时机、时间、条件都根据经验确定,常常不合理,时间短、温度低预热效果不佳,时间过长、温度过高,能源浪费大。

柞木的密度大、纹理直、强度高、加工性能好,被广泛地用于生产家具、木地板和装饰材料等[8-11]。柞木属难干材,加工制作过程中,干燥技术十分关键,直接影响产品质量和加工能耗,所以提高干燥质量,减少干燥降等备受瞩目。

本研究以35 mm厚柞木板材为对象,探讨预热处理条件(时间、温度)对其第一干燥阶段的干燥速度、含水率分布、残余应力指标、干燥质量以及中间处理时机的影响,确定适宜的预热处理条件,以期为提高柞木板材干燥质量、降低能耗等提供科学依据。

1材料与方法

1.1实验材料

本研究所用柞木板材取自黑龙江省绥芬河市,放置于实验室的冷藏室一段时间后使用。选取无变色、节子、虫眼和裂纹等明显缺陷者加工成350 mm×120 mm×35 mm试件,每组6块,平均初含水率约60%。

1.2实验仪器设备

采用DS-100型恒温恒湿箱(温度范围-10~100℃,温度波动度±0.5℃;湿度范围35%~98%,湿度波动度±3%)对试件进行预热处理及干燥;采用 NEC Remote Scanner Jr.DC3100多点温度巡检测量仪、T型热电偶在线监测干燥过程中试件内部的温度。

1.3试验方法

1.3.1预热处理条件及干燥基准

(1)预热时间。在预热温度(干球温度68℃)和湿度(100%)均相同的情况下,进行三组不同预热时间的对比试验。τ1实验以材心温度达到规定介质温度为准,预热3.5 h。τ2实验的预热时间以经验值(每厘米厚2~2.5 h)[11]为准,预热8 h。τ3实验的预热时间选择12 h(远大于经验值)。

(2)预热温度。在预热时间(8 h)和湿度(100%)均相同的情况下,进行三组不同处理温度的对比实验,预热温度参考《木材干燥实用技术》中,硬阔叶材可高于基准开始阶段温度5℃[11],又因为柞木干燥预热介质温度≤70℃[10],所以选择t1实验65℃,t2实验68℃,t3实验70℃。

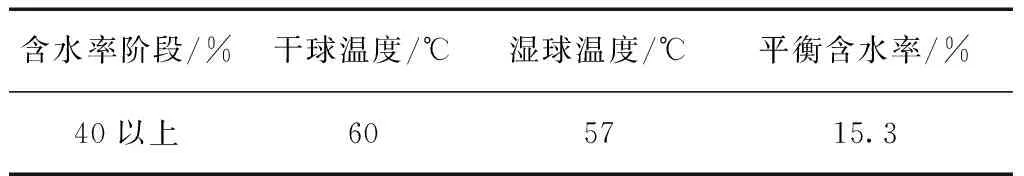

(3)由于预热对干燥初期的影响很大,对干燥后期的影响很小[12],本研究在预热处理后,仅进行第一干燥阶段干燥,目标含水率为40%。干燥基准见表1。

表1 第一阶段干燥基准Tab.1 The schedule for the first drying stage

1.3.2实验参数检测方法

(1)含水率检测。实验过程中以称重法[13]测量初含水率、即时含水率和分层含水率。初含水率在制作试件的同时截取多个含水率试验片进行检测,求取平均值。在干燥过程中每12 h称量一次含水率试件,制作三个分层含水率试验片,分别求取平均值。

(2)残余应力指标检测。根据国家标准《锯材干燥质量》(GB/T 6491-2012),采用叉齿法,在干燥过程的不同阶段截取、制作叉齿应力检验片测算残余应力指标。

(3)温度监测。使用多点温度巡检测量仪对试件的心层温度进行监测。在试件厚度向上,用直径2 mm的钻头钻孔,孔深为木材宽度的1/2,将T型热电偶插入孔内,用硅胶密封[14],测温点在试件的几何中心。每组实验一块检测温度的试件,一个测温点。

2实验结果与分析

2.1预热时间对第一阶段干燥的影响

2.1.1预热时间对干燥速度、含水率分布及残余应力指标的影响

试材在干球温度为68℃、相对湿度100%条件下,分别预热处理3.5、8、12 h(τ1、τ2、τ3实验)后,按表1所示的干燥基准进行干燥。图1~图4示出了该干燥过程中试件含水率,厚度方向上的心表层含水率偏差及内部含水率分布、残余应力指标的变化曲线。

图1 含水率变化曲线Fig.1 Diagram of moisture content versus drying time

图1表明,①干燥阶段的前12 h,干燥速度快,之后速度减缓。②随预热处理时间的延长,干燥速度加快(τ3-12 h﹥τ2-8 h﹥τ1-3.5 h),但超过8 h后,干燥速度变化不明显(经计算τ2-8 h与τ3-12 h实验差0.007%/h)。常规干燥过程中试件含水率在纤维饱和点之上时,内部水分在毛细管张力、升温引起的水蒸汽压力作用下沿大毛细管系统向移动蒸发界面渗流,在该处蒸发后沿大毛细管系统扩散至干燥介质[15]。干燥阶段前12 h,木材具有内高外低的正向温度梯度(与水分迁出方向相同),加大了渗流、蒸发、扩散的驱动力,因而使该阶段干燥速度加快明显,之后温度梯度转为逆向,成为水分迁出的阻力,使干燥速度明显降低;预热处理使试件导管中的侵填体和挥发物减少或重新分布,疏通了水分渗流通道[10],随着处理时间的延长,前期干燥速度加快,推测导管中侵填体和挥发物的溶出随着处理时间的延长由表层逐渐向材心推进,但预热超过8 h后,再延长处理时间将失去提高干燥速度的作用,说明预热8 h已基本达到该处理温度、湿度条件下的最大溶出能力。

(a)处理前后含水率分布

(b)干燥阶段含水率偏差值变化曲线图2 含水率偏差值变化及含水率分布Fig.2 Moisture content deviation and distribution of moisture content

图2(a)表明,①处理前心表层含水率偏差值接近10%。是由板材在冷藏室内存放过程中其表面水分迁出所致;②处理后试件含水率有所减小,且随着处理时间的延长,各层含水率下降程度增加。在预热处理过程中,试件表面的水分一般不蒸发,且允许有少量吸湿[15],但实验试件的表层含水率接近55%,远大于预热处理时的介质平衡含水率(26%),所以表层含水率在预热处理后会下降,且处理时间越长,表层含水率越小。③图2(b)表明随着预热处理时间的增加,使得以相同基准进行的后续干燥过程中试件的含水率偏差减小,结合图1的结论,可以进一步说明随着预热处理时间的增加,导管中侵填体和挥发物的溶出由表层逐渐向材心推进,增加了试件的渗透性,从而促进了试件内部水分向外移动,减小了心表层含水率偏差值。

图3 叉齿残余应力指标变化曲线Fig.3 Curve of tines residual stress index

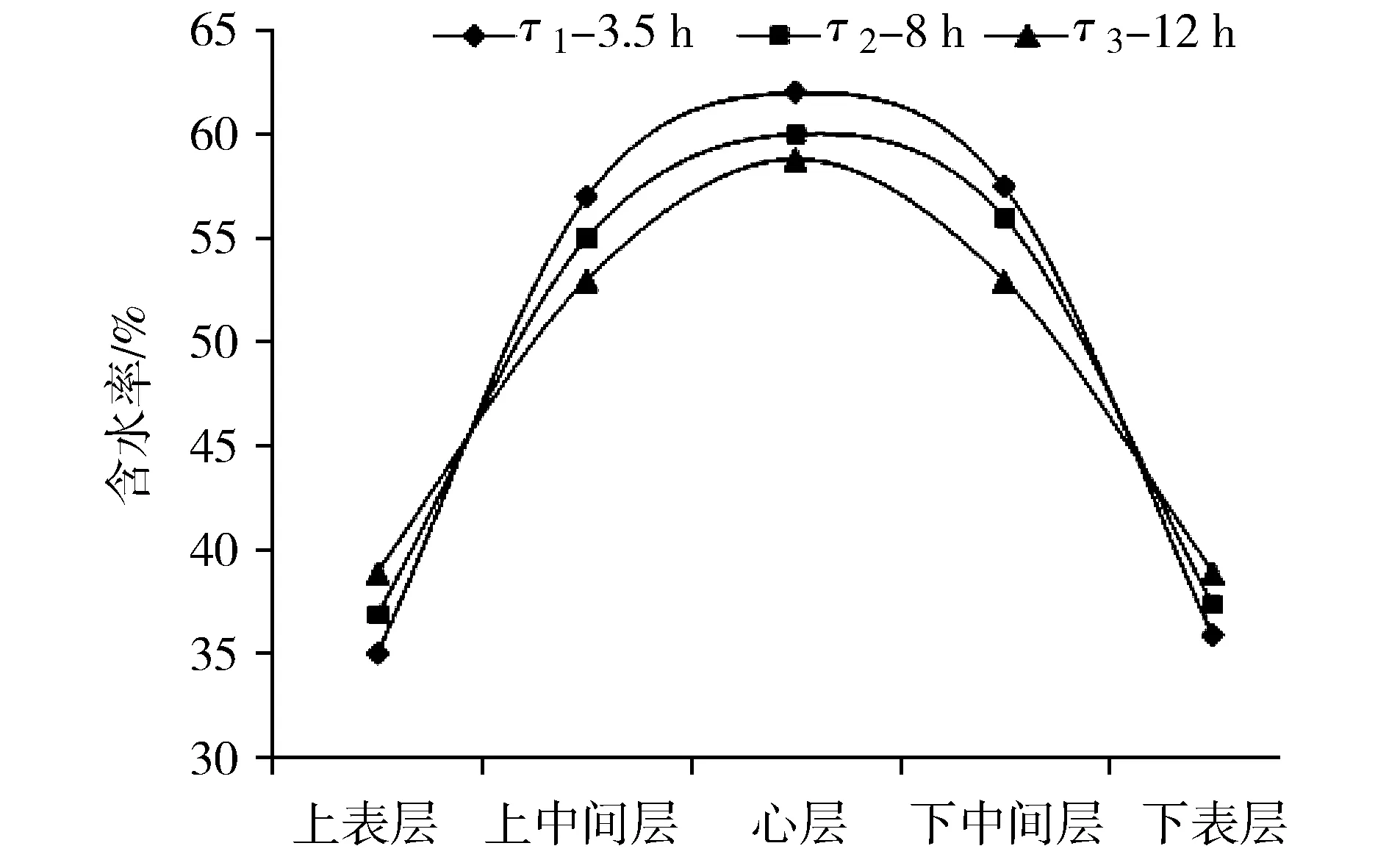

图4 干燥24 h时含水率分布Fig.4 Distribution of moisture content at 24 h

图3表明,①随着预热处理时间的增加,使得以相同基准进行的后续干燥过程中试材的残余应力指标减小,其原因是由于预热处理时间延长使得干燥过程中试材含水率梯度减小(见图2(b)的结果分析),因而是干缩差异性减小所致。②图3表明干燥24 h试件产生残余应力,但图4表明三组实验干燥至24 h时试件表层含水率都还未达到纤维饱和点以下。由于木材干燥过程中,任何一部分的含水率降到纤维饱和点以下,将会产生干缩[15],本实验检测表层含水率试件厚度为7 mm,所求含水率为此厚度的平均值,说明干燥24 h后在距表面不到7 mm厚度的试件含水率已经达到纤维饱和点以下。相关木材干燥的书上对分层含水率试件的制作一般是三层,或者为五层,这个标准是否合适,由本研究结果可知此标准可能无法确切的反映出试件内部的含水率分布情况。

2.1.2预热时间对干燥质量的影响

第一阶段干燥结束后出现的干燥缺陷统计见表2。

表2 干燥缺陷统计Tab.2 Statistics of drying defects

表2表明,在第一阶段干燥(干燥前期)结束后,τ1-3.5 h实验出现了某种程度干燥缺陷,而τ2-8 h、τ3-12 h实验则未见缺陷产生。尽管不同时间处理后的试材在该干燥阶段都产生了如图3所示残余应力,但预热超过8 h后,不产生缺陷,说明预热处理8 h后,在第一阶段干燥过程中试件表层伸张应力小于其抗拉强度。

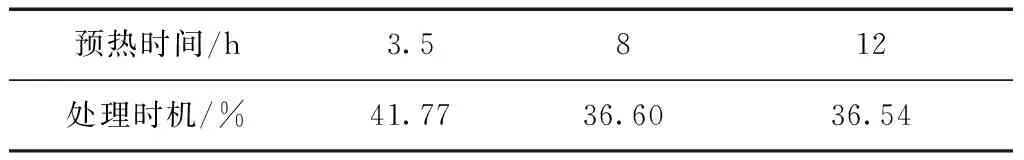

2.1.3预热处理时间对中间处理时机的影响

以叉齿残余应力指标为依据,试件表层即将产生缺陷时所对应的指标(约10%)即为常规干燥过程中的适宜中间处理时机。为便于把握,该时机常用其所对应的试件平均含水率来替代。预热处理时间对中间处理时机的影响见表3。

表3 预热处理时间对中间处理时机的影响Tab.3 Effect of preheating time on middle treatment timing

表3表明,预热时间延长,中间处理时机有滞后的趋势,但预热超过8 h后,中间处理时机基本不变(约为36%),原因与前述预热时间对含水率分布和残余应力指标的影响直接相关。处理时机早的很可能在后续干燥过程中会增加中间处理次数,干燥过程中,中间处理的次数越少越好,中间处理虽然能防止和控制干燥缺陷的发生和发展,但进行的次数不能太多,因为中间处理的次数过多,木材容易变色,干燥周期要延长,能源消耗大,干燥成本提高[11],所以中间处理时机越晚对木材干燥越有利。

2.2预热温度对第一干燥阶段的影响

2.2.1预热温度对干燥速度、含水率分布及残余应力指标的影响

在试件处理时间为8 h、相对湿度100%条件下,预热温度分别为65、68、70℃(t1、t2、t3实验),图5~图8示出了该干燥过程中试件含水率,厚度方向上的心表层含水率偏差及内部含水率分布、残余应用指标的变化曲线。

图5 含水率变化曲线Fig.5 Diagram of moisture content versus drying time

图5表明,①干燥阶段的前12 h,干燥速度快,之后速度减缓。②随着预热处理温度的升高,干燥速度加快(t2-70℃﹥t3-68℃﹥t1-65℃)。这是由于刚进入干燥阶段形成内高外低的温度梯度,心层温度越高,温度梯度越大,越有利于内部水分向外移动[16];试件内部水蒸气分压越大;表面张力增大[17],接触角θ(液体为水,θ小于90°[15])减小[18],值增加,毛细管张力增大;进一步降低水分粘度,提高试件内部的渗透性,从而加快试件内部水分的移动。

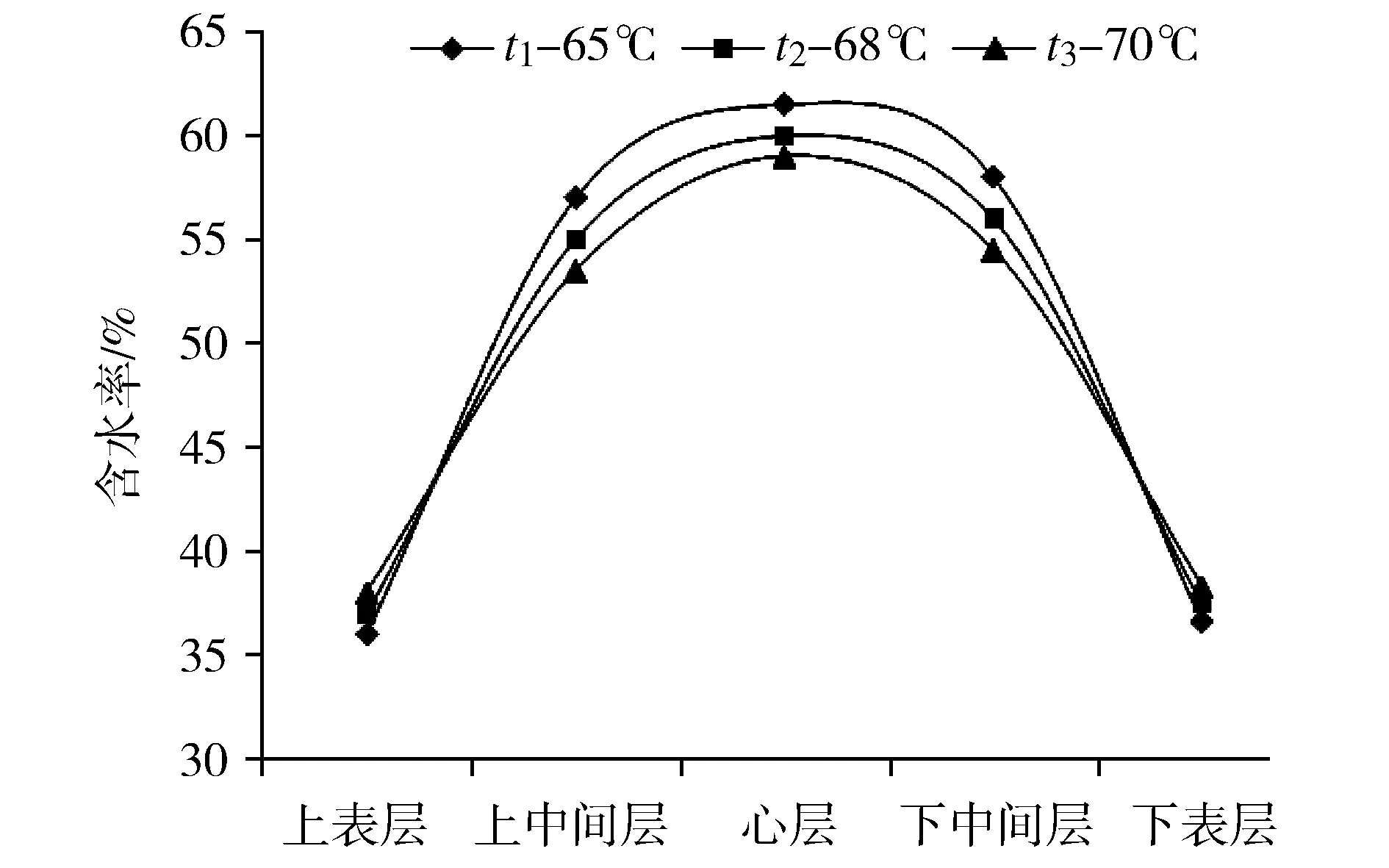

图6 干燥阶段含水率偏差值变化Fig.6 Moisture content deviation during drying

图6表明,①处理前心表层含水率偏差值接近10%,是由板材在冷藏室内放置过程中其表面水分迁出所致。处理后三组实验的含水率偏差值均有所增加,且相同。对比图2(a),随着预热时间的增加,含水率下降程度增加,可知处理时间是决定预热处理后试件含水率梯度的重要因素,处理温度对其没有影响。②随着预热处理温度的增加,使得以相同基准进行的后续干燥过程中试材的含水率偏差值减小。其原因是预热处理改善了试材渗透性,加大了其内部水分渗流和扩散的驱动力,使得试材内部水分向移动蒸发界面迁移的速度加快。③心表层含水率偏差值在第一干燥阶段过程中持续增长,增长速度逐渐减慢。

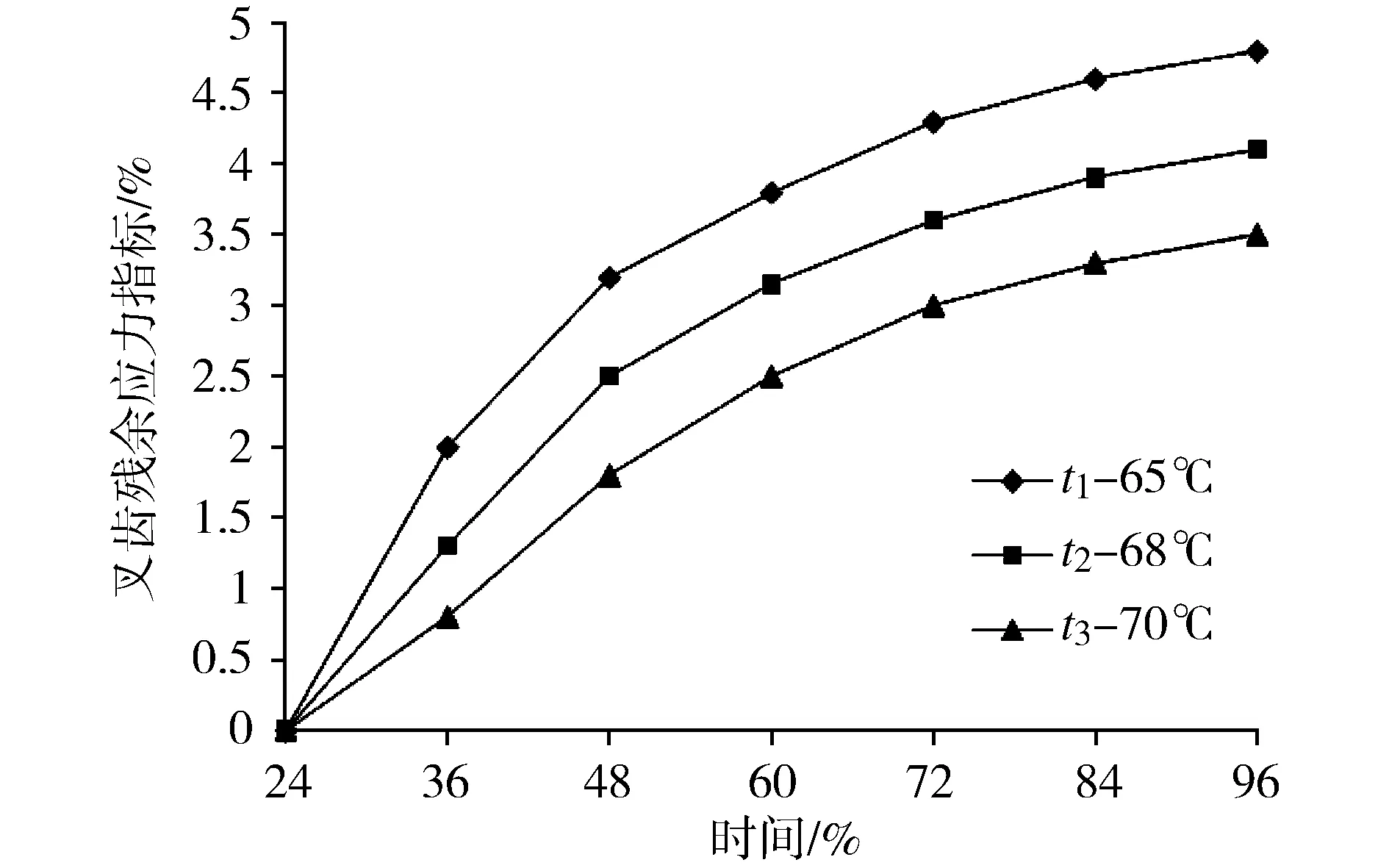

图7 应力指标变化曲线Fig.7 Curve of tines residual stress

图8 干燥24 h时含水率分布Fig.8 Distribution of moisture content at 24 h

图7表明,①随着预热处理温度的增加,使得以相同基准进行的后续干燥过程中试件的残余应力指标减小,其原因是由于预热处理温度升高使得干燥过程中试件含水率梯度减小(见图6的结果分析),因而干缩差异性减小所致。②干燥24 h试件产生残余应力。原因同图3、图4的结果分析一致。

2.2.2预热温度对干燥质量的影响

在预热时间(8 h)和湿度(100%)相同的条件下,t1-65℃、t2-68℃、t3-70℃三组实验在干燥前期均未出现干燥缺陷。柞木属于难干燥的阔叶树材,若预热阶段介质温湿度较高,容易引起锯材表面颜色变深[12],相关论文建议柞木干燥预热介质温度≤70℃[10]。尽管本研究不同温度处理后的试材在干燥前期都产生了残余应力,但均未产生缺陷,说明本研究的预热温度范围内,第一阶段干燥过程中试件表层伸张应力小于其抗拉强度。

2.2.3预热温度对中间处理时机的影响

以叉齿残余应力指标为准,当其达到约10%时进行中间处理,预热处理温度对中间处理时机的影响见表4。

表4 预热处理温度对中间处理时机的影响Tab.4 Effect of preheating temperature on middle treatment timing

表4表明,预热温度升高,中间处理时机有滞后的趋势。原因与前述预热时间对含水率分布和残余应力指标的影响直接相关。

3结论

本研究以35 mm厚柞木板材为对象,分别对其进行不同条件(时间、温度、湿度)的预热处理,之后以相同工艺基准实施第一阶段干燥,检测试件干燥速度、含水率分布、残余应力指标及表面缺陷。结果表明:①随着预热处理时间的延长,后续第一阶段干燥过程中,干燥速度加快、含水率分布均匀、残余应力指标减小、缺陷减少、中间处理时机滞后,处理超过8 h后速度增加不明显(经计算τ2-8 h与τ3-12 h实验差0.007%/h)、且均无干燥缺陷产生、对中间处理时机不再产生影响,再增加预热时间将会造成能源浪费、干燥周期延长。②随着预热处理温度的升高,后续第一阶段干燥过程中,干燥速度加快、含水率分布均匀、残余应力指标减小、中间处理时机滞后,所以应该选择较高的预热温度。但柞木属于难干燥的阔叶树材,若预热阶段介质温湿度较高,容易引起锯材表面颜色变深[12],相关论文建议柞木干燥预热介质温度≤70℃[10]。③对于35 mm厚柞木板材,温度70℃、湿度100%预热处理8 h为最佳条件,可以得到较好的干燥效果。

【参考文献】

[1]李建荣,冯立宁.陈广元,等.木材干燥室框架热损失研究[J].森林工程,2012,28(2):42-46.

[2]艾沐野,战剑锋,曹军,等.目前我国木材干燥生产中几个问题刍议[J].林业机械与木工设备,2012(9):15-17.

[3]杨亮庆,由昌久,吕蕾,等.木材干燥预热处理作用及国内研究进展[J].林业机械与木工设备,2013,29(1):17-18,32.

[4]谢键,王晓丰,段文英,等.基于人工神经网络的落叶松干燥模型研究[J].森林工程,2013,29(1):58-61.

[5]周正,孙丽萍.木材干燥过程含水率和温度变化的数学模型研究[J].森林工程,2014,30(1):49-51.

[6]谢拥群,张璧光.我国木材干燥技术与研究动态[J].干燥技术与设备,2009,7(4):147-152.

[7]李贤军,张壁光,杨涛,等.木材干燥预热时间初探[J].北京林业大学学报,2004,26(2):90-93.

[8]高志涛,吴晓春.蒙古栎地理分布规律的探讨[J].防护林科技,2005(2):83-84.

[9]程瑞香,顾继友.落叶松、桦木和柞木木材表面的润湿性[J].东北林业大学学报,2002,30(3):29-31.

[10]吕蕾,时兰翠,黄海兵,等.柞木干燥预热时间的影响因素探讨[J].木材工业,2013,27(3):51-53.

[11]艾沐野,崔兆玉.木材干燥实用技术[M].哈尔滨:东北林业大学,2003.

[12]吕蕾,周亚菲,崔立东,等.预热时间对柞木干燥质量的影响[J].林业机械与木工设备,2014,7(7):40-42.

[13]刘一星,赵广杰.木质资源材料学[M].北京:中国林业出版社,2004.

[14]Gu L B,Garrahan P.The temperature and moisture content in lumber during preheating and drying[J].Wood Sci.Technol.,1984,18(2):121-135.

[15]高建民,陈广元,蔡英春,等,木材干燥学[M].北京:科学出版社,2008.

[16]张晓峰.木材干燥质量对胶结界面的影响[D].哈尔滨:东北林业大学,2010.

[17]杨传仪.水的表面张力与温度的关系[J].安庆师范学院学报,2000,6(1):73-74.

[18]朱捷.水分处理和霉处理对速生杨木弹性模量和表面润湿性能的影响[D].南京:南京林业大学,2008.

收稿日期:2016-02-15

基金项目:国家林业公益项目(201304502)

第一作者简介:孙晓敏,硕士研究生。研究方向:木材干燥。 E-mail:caiyingchunnefu@163.com

*通信作者:蔡英春,博士,教授。研究方向:木材干燥。

中图分类号:TS 652

文献标识码:A

文章编号:1001-005X(2016)04-0031-06

Discussion on Preheating Condition and The Effectduring Conventional Drying Process in Oak Lumber

Sun Xiaomin,Cai Yingchun*,Ren Lili,Chai Haojie,Kong Fanxu

(College of Material Science and Engineering,Northeast Forestry University,Harbin 150400)

Abstract:The oak lumbers of 35mm in thickness were selected in this study,pretreated with different time and temperature,and then dried under the same conventional drying schedule.The drying rate,distribution of moisture content,residual drying stress and visible defects were investigated after the first drying stage.Based on the interaction among these parameters,the suitable preheating condition and its effect on the treatment timing were determined.The results showed that preheating time was one of the most important factors in moisture content gradient,but there was no relationship between preheating temperature and moisture content gradient when preheating treatment finished.With the increase of preheating time and preheating temperature,the drying rate in the first stage was increased,the moisture content gradient and residual drying stress decreased and the middle treatment timing delayed.For the oak lumbers of 35 mm in thickness,70℃ temperature and 100% relative humidity with 8 h of preheating time was the optimum preheating condition,and a better drying effect can be obtained.

Keywords:oak lumber;preheating treatment;conventional drying;preheating time;preheating temperature

引文格式:孙晓敏,蔡英春,任丽丽,等.柞木常规干燥过程中预热处理条件及其效果初探[J].森林工程,2016,32(4):31-36.