双层摊铺沥青路面层间抗剪性能试验研究

赵殿鹏,杨 平

(1.南京林业大学 土木工程学院,南京 210037;2.浙江省交通建设工程监督管理局,杭州 311215)

双层摊铺沥青路面层间抗剪性能试验研究

赵殿鹏1,2,杨平1*

(1.南京林业大学 土木工程学院,南京 210037;2.浙江省交通建设工程监督管理局,杭州 311215)

摘要:沥青路面层间结合状态是影响其力学性能与使用性能的关键因素。沥青路面双层连续摊铺技术是一种新型的施工技术,是将两种不同级配的沥青混合料同时摊铺碾压,与传统的摊铺方式相比,能够提升层间结合状态、施工周期较短等优点。为研究两种摊铺方式的沥青路面层间结合特性的差异,本文通过室内试验模拟传统分层摊铺条件下粘层油用量、污染程度和双层连续摊铺层间结合方式,研究其对层间抗剪性能的影响。试验结果表明:传统分层摊铺过程中,污染物是降低层间结合性能的主要原因。在所有层间处理方法中,双层连续摊铺得到的层间抗剪强度最高,是传统无粘层油分层摊铺的1.7倍;比传统分层摊铺最佳层间结合状态(最佳粘层油含量、无污染)下的抗剪强度提高27%。

关键词:沥青路面;双层连续摊铺;层间结合;抗剪性能

0引言

为优化路面结构,提高路面整体性,减少能源消耗、降低碳排放量,节约筑路材料,同时解决传统沥青路面面层因厚度较薄在不利季节温度散失快而压实不佳的问题,1993年,Elk Richter提出了双层摊铺的理念[1]。双层摊铺技术指的是同时摊铺上、下两层沥青混合料,然后再对上下两层沥青混合料同时进行碾压的沥青路面施工技术。由于上下两层同时施工,上层沥青混合料及时摊铺覆盖,下层混合料热量不易散失,可以传递至上层改善上层压实条件,相对延长了压实时间,保证压实充分。另一方面,上、下两层同时摊铺、共同碾压,上下层的骨料相互嵌锁,形成整体结构层[2]。双层摊铺技术在国内应用尚处于起步阶段,其研究主要集中于双层摊铺沥青路面的室内试验、结构力学响应特性、路用性能和施工关键技术等,国外着重于双层摊铺设备的研发与改进。2005年,梁乃兴[3]研究了双层摊铺沥青混合料的施工控制过程。王选仓等[4]归纳了双层摊铺技术施工工艺,并评价与分析了双层摊铺沥青路面温度散失规律和平整度控制效果。

以上国内外研究主要集中在双层摊铺沥青路面的设备、施工工艺和理论分析等方面,而对于双层摊铺沥青层的层间结合特性缺乏深入系统的研究。层间结合特性对沥青路面的剪切性能及抗疲劳性能具有重要的影响[5-7]。鉴于此,本文通过室内试验模拟传统分层摊铺条件下粘层油用量、污染程度和双层连续摊铺层间结合方式,研究其对层间抗剪等性能的影响。

1试验方案

1.1原材料

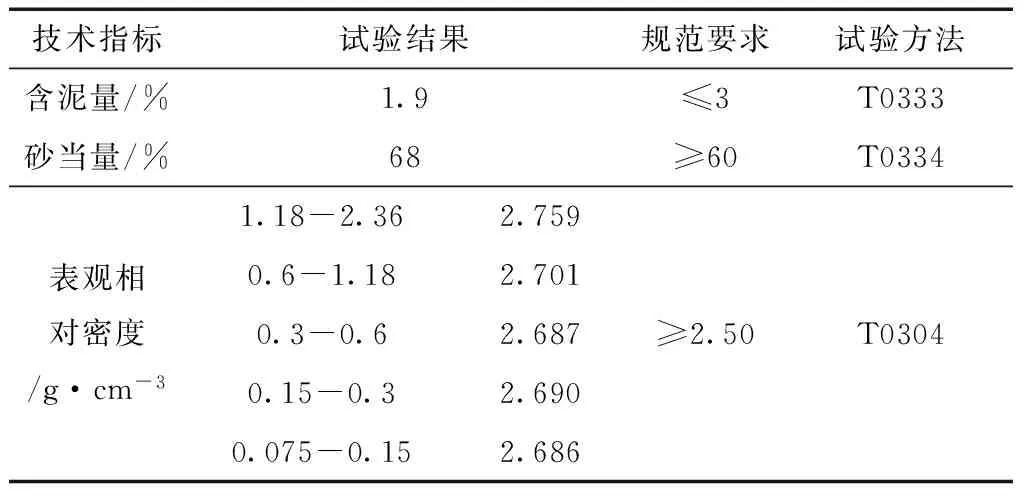

本研究采用高速公路中常用的AC-13F作上面层,AC-20作为下面层。按照密实级配原则设计,利用马歇尔试验方法确定两种级配混合料的最佳油石比分别为5.1%、4.1%。实验中采用常用的中海70A级沥青。粘层油采用SBR改性乳化沥青。经检测:70A级沥青、SBR改性乳化沥青、粗集料和细集料各项技术指标均符合规范要求。见表1~表4。

表1 粗集料技术性质指标Tab.1 The technical properties of coarse aggregate index

表2 细集料技术性质指标Tab.2 The fine aggregate technology properties

表3 矿粉技术性质指标Tab.3 Index properties of powder technology

表4 SBS改性沥青性能指标Tab.4 The technical properties of SBS modified asphalt

试验中采用沥青混合料常用了两种沥青:中海70#A级道路石油沥青和 SBS改性沥青。其技术指标见表5。

表5 中海70#A级道路石油沥青技术指标Tab.5 The technical properties of the Zhonghai 70#A asphalt

1.2试验方法

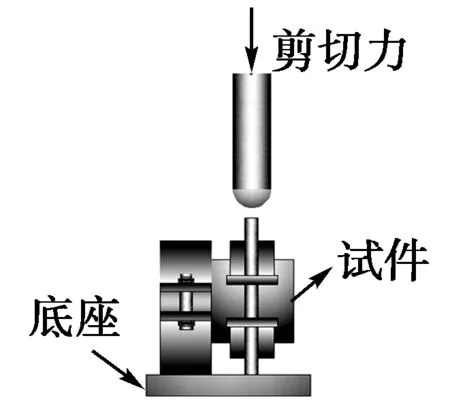

由于目前没有统一的评价沥青混合料层间结合性能的试验方法,国外研究层间结合状态的实验大部分是直接剪切实验,虽然从受力的角度直剪实验偏保守(不加垂直荷载或者垂直荷载偏小),但该实验的优势是试件制作方便。标准圆形试件既可以是旋转压实仪制作的标准试件,也可以是从现场钻取的芯样[8-10]。

(a)试件制备

(b)直剪试验示意图

(c)试验过程图1 层间直接剪切试验Fig.1 The direct shear test device

具体的试件抽取过程如下:通过上、下分层碾压成型车辙板,先成型下面层AC-20车辙板,采用2个300 mm×300 mm×50 mm的标准车辙试模组装,用轮碾仪压实到规定的压实度。待下面层达到压实度后,让已成型的下面层在室内静置到规定的温度(模拟双层摊铺时为110℃,分层摊铺时静置冷却到常温)。然后涂布污染物模拟层间污染等结合方式,之后再成型上面层AC-13车辙板。成型时混合料碾压温度为145~155℃。注意碾压方向应和下面层的碾压方向一致。双层车辙板成型好后,静止放置一天左右时间,然后将试块从试模中取出,在沥青混凝土表面标注出轮碾的方向。脱模后从车辙板中钻芯获取直剪试验用试件,如图1(a)所示。本文参照NCHRP直剪实验[11],在MTS万能试验机上进行试验,试验示意图及过程如图1(b)、(c)所示。

沥青混合料层间.抗剪强度的计算公式[12]:

S=Pmax/A。

(1)

式中:A为试件截面面积,mm;Pmax为最大剪切荷载,N;S为抗剪强度,MPa。

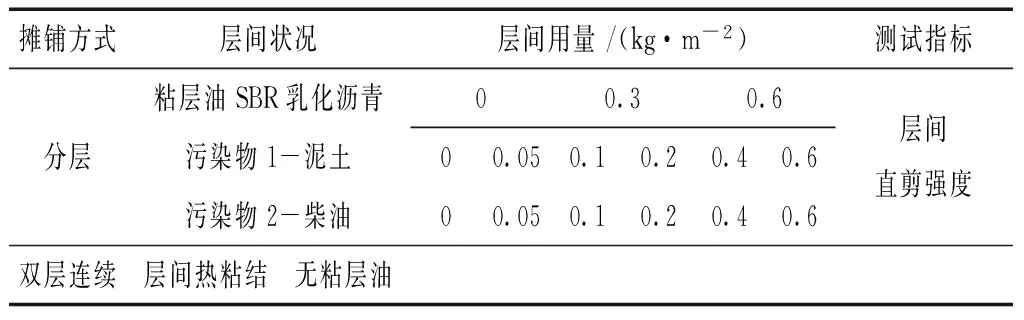

1.3试验方案

为了模拟传统分层摊铺时,层间粘层油洒布量、层间污染程度对沥青路面层间性能的影响,本文模拟了0、0.3、0.6kg/m2这三种粘层油用量以及6种掺量下泥土、柴油两种污染物对沥青路面层间性能的影响。并与双层连续摊铺沥青路面的层间性能进行比较。具体的实验方案见表6。

表6 本文试验方案Tab.6 Test scheme

2试验结果与分析

2.1传统摊铺粘层油用量对抗剪强度的影响

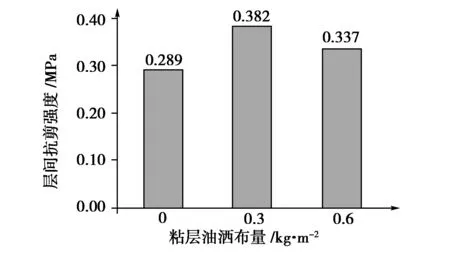

图2给出了粘层油洒布量分别为0(无粘层油)、0.3、0.6 kg/m2这三种用量条件下的沥青混合料的层间抗剪强度。

图2 传统摊铺时沥青混合料层间抗剪性能Fig 2 Shear strength of traditional paving with different amount of tack coat

从图2可以看出,粘层油的使用可以增加沥青混合料层间抗剪切强度。不洒粘层油时,层间抗剪强度为0.289 MPa,洒0.3 kg/m2时为0.382 MPa,乳化沥青洒布量为0.3 kg/m2时比不洒布乳化沥青时提高了32.1%。但层间抗剪强度并不随粘层油用量增加而一直增加。相反,过多的粘层油会降低层间抗剪强度,当乳化沥青粘层油洒布量为0.6 kg/m2时比洒布0.3 kg/m2时的层间抗剪强度降低15.8%。

2.2传统摊铺层间污染对抗剪强度的影响

传统分层摊铺施工沥青路面过程中,当底部沥青层路面施工完毕后,可能间隔几十天甚至几个月之后再摊铺其上沥青层,进而可能导致泥土、油污等对沥青层间造成污染[13-14]。图3模拟了泥土、柴油等不同污染源、不同污染程度对层间界面抗剪强度的影响。从图3可以看出:轻微的泥土污染(0.05 g/m2)似乎没有显著降低层间抗剪强度(减低了3.6%),这是因为少量的泥土和粘层油形成了胶浆,仍然具有良好的粘结作用。但是随着污染程度的加重,抗剪强度开始迅速下降。当泥土含量达0.2g/m2时,沥青层间抗剪强度下降了44.1%。和泥土污染相比,柴油污染的影响更严重,柴油污染达0.1g/m2时,沥青层间抗剪强度已经下降59.0%。因此,传统摊铺时一定要严格做好施工管理,防止污染物破坏沥青混合料层间的结合状态。另外,实验还显示当油污染严重时(比如0.6 g/m2),涂刷的粘层油已经几乎不能够提供粘结能力。

图3 污染量-层间抗剪强度的关系图Fig 3 Interface shear strength under different contamination levels

2.3双层连续摊铺层间抗剪性能

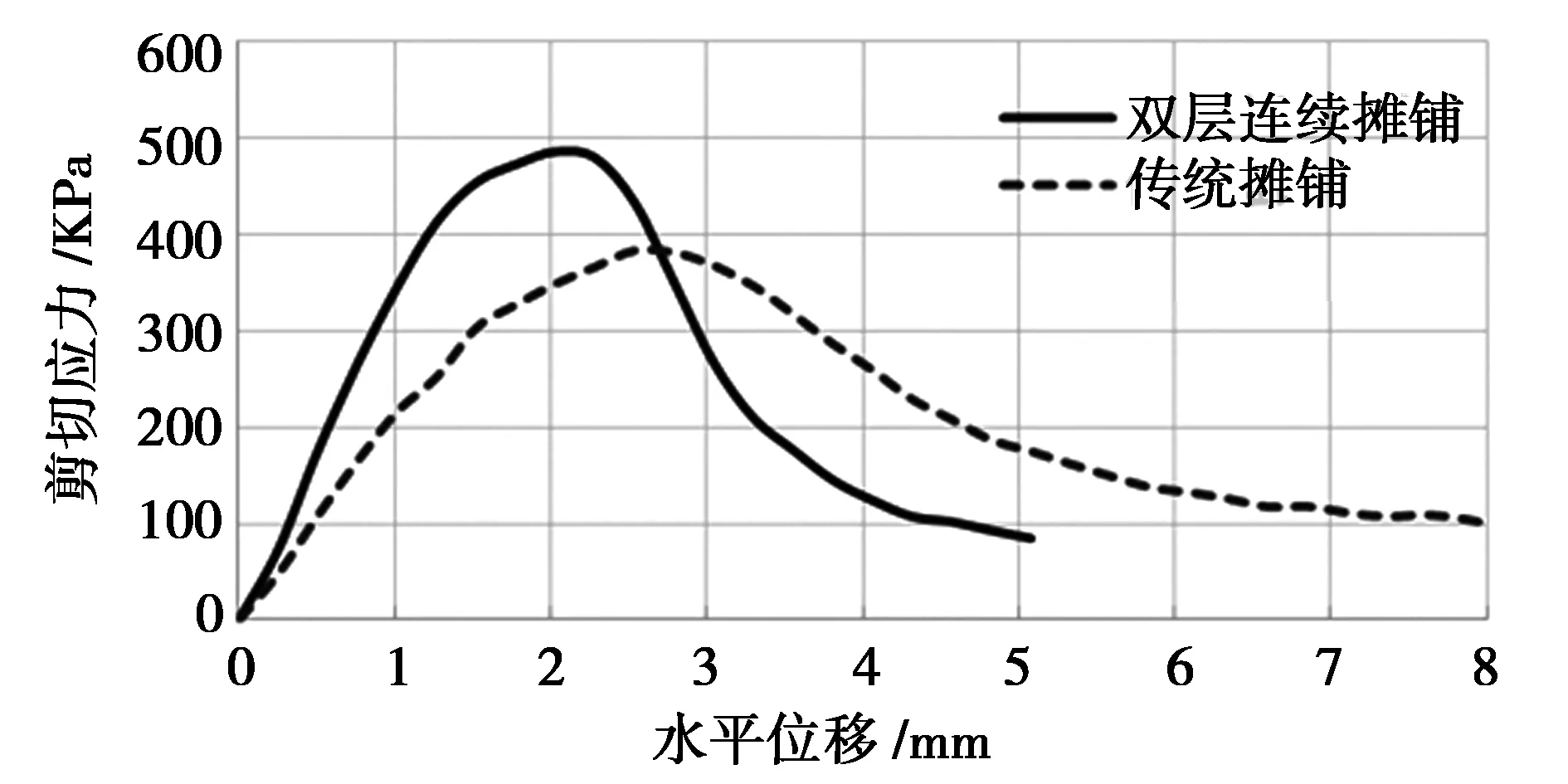

图4为双层连续摊铺方式成型和传统单层摊铺方式成型试件的剪切应力-位移图。从图4可以看出,对于双层摊铺方式成型的试件,在初始加载阶段,层间剪切应力大小随层间剪切位移的增大而呈线性增长趋势,在层间剪切应力到达最大值后,层间剪切应力极速降低,最大的层间剪切应力就是试样的层间抗剪强度。同时,双层连续摊铺方式成型试件的位移-应力变化曲线与采用同一种材料成型的试件的位移-应力变化曲线形状相似,表明了双层连续摊铺方式成型的试件的整体性很强。对于两层分次击实的试件,初始加载时的层间剪切应力与层间剪切位移呈现线性关系。在层间剪切应力取得最大值之后,层间剪切应力与位移呈现同步增加趋势,而变的较为平缓,变化区间较小。此峰值就是传统单层摊铺成型试件的层间抗剪强度,验证了传统分层铺筑沥青路面的层间剪切破坏分为两个阶段:第一个阶段为层间剪切的弹性变形阶段,此时层间剪切应力随层间位移的增长而线性增长;第二阶段中,层间剪切应力不再随层间位移的增大而增大而是基本保持平稳,说明当剪应力达到最大剪切应力后沥青胶浆粘度和粗集料的抗剪强度达极限。

图4 不同摊铺方式下的剪应力-位移曲线Fig 4 Shear stress vs.horizontal displacement for double layer paving and traditional paving

2.4双层连续摊铺和传统摊铺的比较

图5比较不同摊铺方法、不同粘层油用量、不同污染物条件下的层间抗剪性能。因柴油污染比泥土污染对层间性能的破坏能力更大,而本文着重在于研究对比两种施工工艺的层间结合性能对比,因此由图5可以看出:双层连续摊铺的抗剪强度最大,是传统摊铺无粘层油、无污染的1.7倍,且高出传统摊铺工艺在使用最佳粘层油含量和少量污染的情况35.7%。和传统摊铺、最佳粘层油含量、无污染的情况相比,双层连续摊铺沥青路面的层间抗剪性能提高27%。

图5 不同情况下层间抗剪强度Fig 5 Comparison of interface shear strength

3结论和建议

(1)传统摊铺时,污染物是降低层间结合性能的重要原因。无论是泥土或是施工机械的油污,即使少量的污染,都可以显著减低层间抗剪强度。因此传统摊铺施工时,一定要避免车辆在未摊铺上面层的路面上行驶。对比泥土污染和柴油污染的影响,柴油的影响更显著。

(2)层间抗剪强度对比结果表明双层连续摊铺的界面抗剪强度最高是传统摊铺无粘层油无污染的1.7倍,高于传统摊铺工艺在使用最佳粘层油含量和无污染的最佳层间状态27%。

(3)本文试验方法和手段以模拟现场施工为主,仅从室内试验进行了层间抗剪强度测试,可进一步辅以现场试验路的测试结果进行验证。

【参考文献】

[1]Richter E.Method for producing a Two-layer asphalt surface[P].US patent:6033147,2000.

[2]Utterodt R,Egervári R.Effectiveness of the Compact asphalt technology [R].Dynapac GmbH,Germany,2008.

[3]梁乃兴,曹源文.复合式沥青混合料施工过程及控制[J].筑路机械与施工机械化,2005,22(7):1-3.

[4]穆柯,王选仓.沥青路面双层摊铺技术研究[J].筑路机械与施工机械化,2012,29(1):24-27.

[5]Mohammad L,Elseifi M,Bae A,et al.Optimization of tack coat for HMA placement[R].NCHRP Report 712,Transportation Research Board,2012.

[6]Raab C,Partl M N.Interlayer bonding of binder,base and subbase layers of asphalt pavements:Long-term performance[J].Journal of Construction and Building Materials,2009,23:2926-2931.

[7]张争奇,张苛,罗要飞.层间接触位置和状态对沥青路面力学指标的影响[J].公路工程,2015,40(5):1-6.

[8]冯德成,宋宇.沥青路面层间结合状态试验与评价方法研究[J].哈尔滨工业大学学报,2007,39(4):627-631.

[9]宋学艺,朱金鹏,张健,等.沥青路面基面层间接触状态对路面力学响应的影响分析[J].公路工程,2014,39(5):131-135.

[10]王选仓,王吉昌,杨育生,等.沥青路面双层摊铺与传统摊铺等效厚度转换试验研究[J].公路交通科技,2014(10):21-25.

[11]Kadhim A K.United Kingdom overlay design of flexible pavement:determination of the important parameters[J].Journal of Transportation Engineering,2012,138(3):324.

[12]李盛,刘朝晖,张景怡,等.刚柔复合式路面层间沥青材料路用性能试验评价[J].公路交通科技,2013(11):7-12.

[13]龚红仁.双层摊铺沥青路面应力分析与压实规律研究[D].重庆;重庆交通大学,2013.

[14]陈俊彦.沥青路面层间黏结性能影响因素及改善措施[J].山西交通科技,2014(5):28-30.

收稿日期:2015-07-27

基金项目:浙江省交通运输厅科技项目(2012H62)

第一作者简介:赵殿鹏,博士研究生,高级工程师。研究方向:林区道路工程。 *通信作者:杨平,硕士,教授,博士生导师。研究方向:林区道路工程。E-mail:yangping@njfu.com.cn

中图分类号:U 416.2

文献标识码:A

文章编号:1001-005X(2016)04-0061-04

Laboratory Study of Shear Behavior in Double-LayerPaved Asphalt Pavement

Zhao Dianpeng1,2,Yang Ping1*

(1.College of Civil Engineering,Nanjing Forestry University,Nanjing 210037;2.Administration Bureau of Traffic Construction Engineering in Zhejiang Province,Hangzhou 311215)

Abstract:The interface bonding is critical for the sharing and fatigue performance of asphalt pavements.Double-layer paving technology is a new construction technique,in which two-layer mixtures are paved and compacted simultaneously.Compared to traditional technique,double-layer paving can improve layer cohesion station,reduce temperature loss,save construction time,optimize pavement structure and reduce construction costs.In this study,laboratory tests were conducted to investigate the interface bonding of traditional paving and double layer paving under different levels of tack coat and contamination.Results showed that contamination was the major reason that reduced the interface bonding in traditional paving.Among all cases tested in this study,double paving achieved the strongest interface shear strength,which was 1.7 times of traditional paving with no tack coat and no contamination,and 27% more than the best interface condition for traditional paving(optimal tack coat and no contamination).

Keywords:asphalt pavement;double layer paving;interface bonding;shear behavior

引文格式:赵殿鹏,杨平.双层摊铺沥青路面层间抗剪性能试验研究[J].森林工程,2016,32(4):61-64.