微动阀耐久性试验台和试验方法

程贵珠

(安徽合力股份有限公司,安徽 合肥 230000)

微动阀耐久性试验台和试验方法

程贵珠

(安徽合力股份有限公司,安徽 合肥 230000)

摘要:微动阀是叉车操作系统中较为重要的液压元件,可以使叉车缓慢平稳地接近货物,保证操作安全,所以微动阀性能的好坏直接影响了叉车整车的操作性能。微动阀的压力变化曲线是衡量微动阀性能优劣的重要标准,本文讨论了微动阀的耐久试验台和试验方法。

关键词:微动阀;压力曲线;耐久试验

1引言

微动阀的压力变化曲线(微动阀阀芯拉出长度与系统压力变化的对应关系)是判断微动阀性能的重要依据,能够直接反映出系统提供给前进、后退挡离合器的压力变化,而稳定的压力是保证叉车安全接触货物的保证。通常情况下,微动阀经过几十万次工作以后,由于阀芯等内部元件的磨损,会导致压力变化曲线的改变,从而影响叉车的操作性能。

2微动阀介绍

由于叉车的工作性质特殊,每次当叉车将要接触到货物时,为了保证安全操作,车辆必须放缓速度,缓慢而平稳地接触货物,而制动系统无法有效地满足这种工况需要,从而在叉车的操作系统中引入了微动阀。微动阀的作用是通过降低提供给前进、后退挡离合器传动油压力的原理,使离合器摩擦片短时间内产生相对运动,从而平稳地减缓叉车的行驶速度。微动阀的压力曲线经过精心设计,能够很好地适应人的操作习惯。一旦压力曲线发生了变化,就会降低叉车的可操作性,而且还带来了安全隐患。如果压力过小,就会出现叉车行驶过缓的情况,影响工作效率,反之,叉车就会行驶过快,操作安全无法保证。

3微动阀耐久试验方法

目前,行业内还没有微动阀耐久试验的相关标准,各企业所编制的企业标准也不完全一致。下面简单介绍安徽合力股份有限公司此项试验的方法和内容。

试验过程中,要保持传动油的温度维持在70~90℃。油温达到要求后试验开始进行,被试件模拟整车使用工况,运行50~100次循环以后,对微动阀的压力变化曲线进行首次采集。将微动阀阀杆由自由状态拉出阀体到理论最大值并回复到自由状态为一个循环。采集压力变化曲线,首次采集有两个目的,一是为了初步判断微动阀的实际压力变化曲线与理论设计值是否存在偏差,二是确定微动阀的初始性能,为后期整个试验过程中压力曲线是否发生变化确定判定依据。微动阀的疲劳试验通常要进行30万~50万次循环,每隔4万~5万次循环进行一次压力曲线采集。试验完成以后,会绘制出多条微动阀的压力曲线。通过对微动阀不同试验阶段的压力曲线比较来最终判断微动阀是否出现了故障或是否满足试验要求。

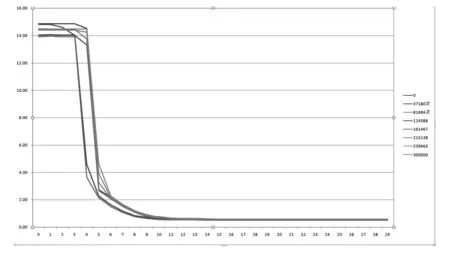

压力变化曲线是判断微动阀是否失效的主要依据,曲线的横坐标代表微动阀阀杆的拉出长度,纵坐标代表微动阀输出口的传动油压力。为了方便压力曲线的绘制,横坐标的单位通常选取1mm,纵坐标单位为bar。也就是说,微动阀阀杆每被拉出来1mm的距离,就会在微动阀的出口产生一定的变化压力。以微动阀理论上可拉出30mm为例,最后就会得到30个不同压力的纵坐标,横纵坐标相交叉,就会得到30个点。将30个点用曲线平滑连接,就得到了压力变化曲线。

另外,由于此试验所需时间较长,无法进行人为操作,只有设计专门的试验台才能进行此耐久试验。

4微动阀耐久试验台的设计

试验台要满足以下4项功能:(1)要保证试验台提供给微动阀的传动油恒温、恒压。(2)要有专门的装置模拟人对微动阀的操纵,对微动阀阀杆进行往复地拉出,同时带有计数功能。(3)要有能精准控制微动阀阀杆拉出长度的装置。(4)要有检测试验台系统压力及微动阀出口压力的装置。

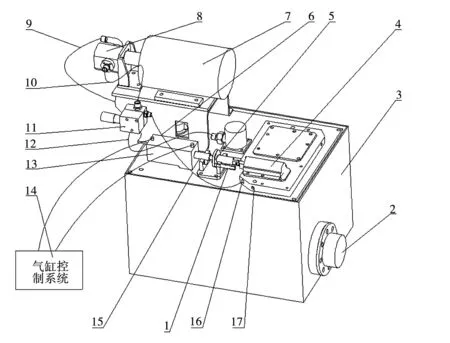

经过考虑,设计了一套较为简易的试验台,其结构简图见图1。

1.调节器 2.可调式加热器 3.油箱 4.被试微动阀 5.挡板 6.微动阀进油管 7.电机 8.油泵 9.油泵吸油管 10.油泵出油管 11.溢流阀 12.回油管 13.气缸 14.气缸控制系统 15.微动阀进油管 16.系统压力测试孔 17.微动阀出口压力测试孔图1 试验台结构简图

油箱3内装有传动油,同时利用可调式加热器2对传动油进行加热,让传动油温保持在整车正常工作下的温度。电机7带动油泵8将传动油从油泵吸油管9吸出,经过油泵出油管10进入溢流阀11。溢流阀的压力可调,试验时,将溢流阀的压力调节到整车实际压力。从溢流阀出来的油分为两路,溢流通过回油管12直接流回油箱,另一路通过微动阀进油管15进入被试件微动阀。试验开始时,调节好压力的传动油会源源不断地打入被试微动阀。

件14是气缸控制系统,可以往复循环地向气缸的有杆腔及无杆腔打入压缩气体,使得气缸拉动微动阀的阀杆进行往复运动。同时,气缸控制系统带有计数功能,记录整个试验的循环次数。16、17两个位置接压力表,可以实时监测微动阀入口压力(试验台系统压力)及微动阀出口压力。

当关闭气缸控制系统时,可以通过调节器1手动拉出微动阀的阀杆。调节器上带有刻度,可以通过改变微动阀阀杆的拉出长度观察到微动阀出口压力的变化,并绘制出微动阀的压力曲线。

通常情况下,试验每进行4万~5万次循环就绘制一次压力曲线。图2为某次微动阀耐久试验的压力曲线,通过压力曲线,可以对被试件的性能、可靠性、问题点进行准确的判断。

5总结

通过以上压力曲线可以看出,整个试验过程共进行了30万次循环,平均每4~5万次循环进行一次压力曲线采集,8条压力曲线总体上看一致性较好,而且也没发现30万次以后压力漂移的现象。当阀杆被拉出长度在3mm~5mm之间时,微动阀压力下降明显,这与设计值相吻合。从图中可以看出,有6条曲线与初始曲线有较小的偏离,说明微动阀的回位功能不是太好,是回位弹簧疲劳所致,但是误差在1mm以内,符合设计及使用要求。

图2 某次微动阀耐久试验的压力曲线

参考文献

[1]梁俊,刘俊.叉车速度控制阀性能测试的工程研究[J].液压与气动,2014,(10).

[2]盛敬超.液压流体力学[M].机械工业出版社,1980.

[收稿日期]2016-05-27

[作者简介]程贵珠(1968-),女,工程师,主要研究方向:工艺设计。

中图分类号:TH87

文献标识码:B

doi:10.3969/j.issn.1674-3407.2016.02.017

Test Bed and Test Method for Endurance of Inching Valve

Cheng Guizhu

(Anhui HeLi Co., Ltd. Hefei 230000, Anhui, China)

Abstract:Inching valve is one of the important hydraulic components of the operation system of forklift, and it can make forklift slowly close to the goods to ensure the safe operation. So the performance of inching valve directly affects the operation performance of forklift. The change of pressure curve is an important criterion to judge the performance of inching valve. In this paper, the test method for the endurance of inching valve and test bed are briefly introduced.

Keywords:inching valve; pressure curve; endurance test