加筋壁板面内剪切试验方法分析及试验研究

刘 存,赵谋周

(中航工业第一飞机设计研究院,陕西 西安 710089)

加筋壁板面内剪切试验方法分析及试验研究

刘存,赵谋周

(中航工业第一飞机设计研究院,陕西 西安 710089)

摘要:本文讨论了加筋壁板面内剪切试验方法,分析了常见试验件设计形式及其对结果的影响。选用典型参数的加筋壁板,对不同细节设计进行了试验研究。试验结果表明,文中所述方法可以很好地解决加筋壁板面内剪切试验中可能出现的问题。

关键词:加筋壁板;面内剪切;试验方法;设计

1引言

在大、中型军民用运输类飞机结构中,广泛采用了加筋壁板的结构形式。加筋壁板剪切许用值的确定是结构设计的基础和难点之一,加筋壁板剪切许用值是通过试验方法来确定的。Zimmermann[1]提及了屈曲试验的边界条件问题,涉及试验件、夹具设计、试验装置安装等问题。冯宇[2]进行了复合材料加筋板剪切试验,研究加筋板的屈曲特性。刘志强[3]基于有限元模拟设计了满足纯剪切工况的夹具,从钉载角度实现加筋壁板纯剪切加载。吴存利[4]对波纹板剪切试验件构型、试验方法、试验结果进行了分析,并对屈曲载荷计算值修正展开了初步探索。涂睿[5]基于有限元模拟了加筋层合板剪切性能试验,分析试验件过渡段和夹具刚度参数对结果的影响。付新卫[6]等研究了夹持条件对加筋板剪切屈曲性能的影响。相关壁板面内剪切试验均采用对角拉伸方法,影响试验结果的因素主要集中在试验夹具设计、夹具与试验件连接设计、试验件设计几个方面,本文研究试验件缺口细节设计对试验结果的影响。

随着有限元分析软件功能日益强大,借助有限元模拟是提高试验设计精度的有效途径。本文对加筋壁板试验件细节设计展开分析,并通过试验,验证了分析结果的正确性,为工程应用提供借鉴和参考。

2加筋壁板面内剪切试验方法分析

2.1试验原理

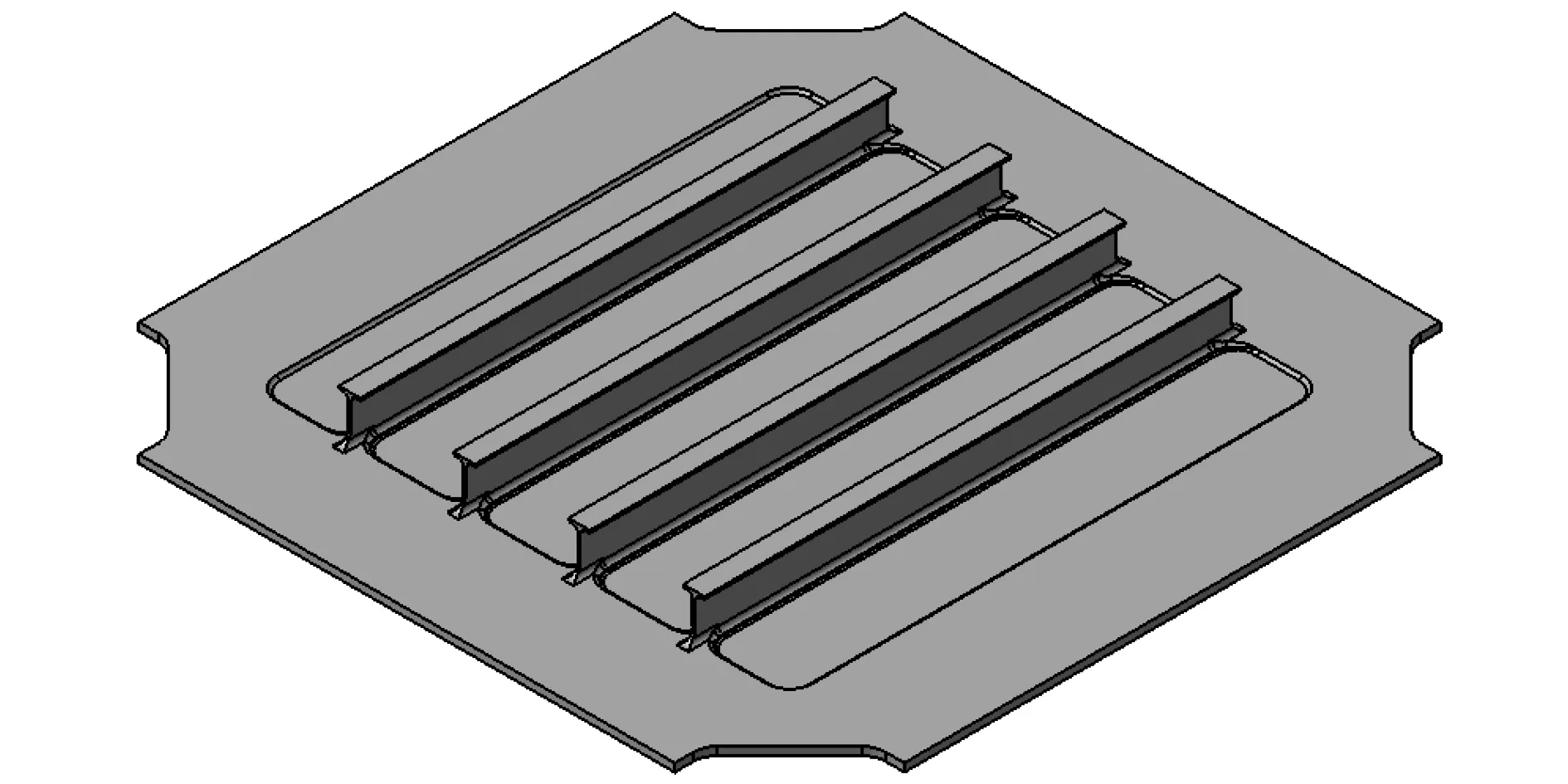

此处剪切试验是指加筋壁板面内静态剪切试验,通过在对角方向施加拉伸载荷实现。由材料强度理论,剪切载荷可分为拉伸和压缩两个对角分量,压缩载荷将导致蒙皮发生屈曲[7]。用于完成剪切试验的壁板试样如图1所示。

图1 剪切试验壁板试样

文献[7]提到,剪切试验壁板试样设计应遵循剪切试验通过在对角线方向施加拉伸载荷完成,壁板边缘蒙皮厚度应适当补强以避免蒙皮净截面发生剪切破坏,壁板边缘的剪应力均匀分布等原则。

可见,确保剪应力分布均匀和避免发生提前破坏是试验件设计的关键。

2.2试验实施装置

在进行壁板剪切试验中,通常要将加筋板用夹具固定,通过夹具的夹板将载荷传递到试验件的连接区上,使加筋板四边承受均匀的剪切载荷。在剪切载荷的作用下,考核区蒙皮将发生屈曲,最终导致加筋壁板破坏。四对夹板通常用配钻的方式采用螺栓连接固定在试验件四边的连接区上,夹板通过销钉在顶端铰接。其中,螺栓根据试验载荷的大小采用双排或单排沿连接区长度方向均匀分布。

为了满足剪切试验的加载要求,设计了专门的加载装置,该装置使试验件、作动筒和加载框架在面内形成一个自身平衡的承力系统。通过试验件对角拉伸实现剪切载荷施加在壁板中面内。试验过程中逐级测量应变,其目的在于消除安装间隙、查看线性度和对称性。整体安装图如图2所示。

图2 试验件安装图

2.3试验件设计

加筋壁板剪切试验件的设计通常取一倍肋距作为长度。为保证纯剪切,宽度与长度相等。在此宽度范围内,根据飞机实际结构长桁间距布置长桁的个数,但至少两根长桁,以便保证考核区的受力状态。同时要考虑到结构形式、材料、加工工艺、表面处理等因素。试验件外形尺寸的选取要包含试验件结构所有考核细节,同时兼顾试验设备能力。

壁板面内剪切试验件设计时,为保证施加载荷通过试验件形心,达到面内剪切的试验效果,连接区设计时要确保其形心与试验件考核区蒙皮的形心在同一平面内,这样可以避免试验件产生附加弯矩。这一影响可以通过考核区正反两面背对背的应变测量来检验。连接区的厚度通常要取考核区蒙皮厚度的3倍以上,尽量避免连接区变形对考核区剪应力分布及试验件屈曲特性的影响量。

文中试验件材料选用7150-T7751,其基本力学性能参数如下:弹性模量E=73700MPa,屈服应力σ0.2=524MPa,极限强度σb=565MPa,泊松比μ=0.33。试验件剖面如图3所示。

图3 试验件剖面图

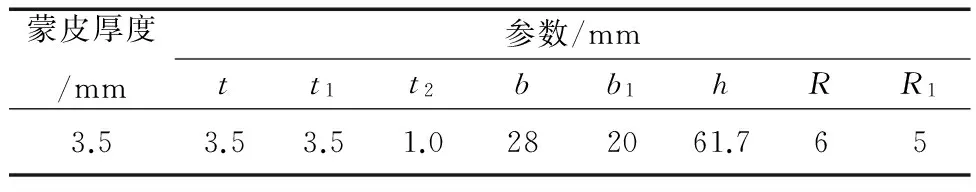

具体剖面参数见表1。其中,t为长桁腹板厚度,t1和b分为长桁自由凸缘的厚度和宽度,t2和b1分别为长桁底边凸缘的厚度和宽度,h为长桁高度,R为倒圆半径。

表1 试验件的剖面参数

剪切试验件长宽皆为700mm,试验段四周伸出连接区用于与试验夹板相连,连接区厚度为10.5mm,宽度为150mm。为保证连接和加载需求,试验件连接区交界处需保留一定缺口,常见缺口典型结构形式如图4所示。

(a)缺口形式Ⅰ

(b)缺口形式Ⅱ

(c)缺口形式Ⅲ图4 剪切试验件缺口形式结构图

2.4影响试验结果的主要因素

影响剪切试验件设计的因素包括夹具设计和试验件缺口细节设计两方面。本文分析影响试验因素主要针对试验件本体,暂不涉及夹具。

3加筋壁板缺口设计影响分析

针对相同参数试验件3种不同的缺口设计,建立有限元模型进行对比分析,从考核区剪应力分布及缺口应力集中严重程度两方面对试验件设计进行评价,并给出结论。运用MSC.PATRAN建立试验件有限元模型,单元选取弯曲板元(CQUAD4),采用刚体元模拟夹具与试验件连接,通过边界约束和加载实现试验件的对角拉伸。对3类试验件有限元分析采用相同的建模方法、同一载荷、相同的边界条件。

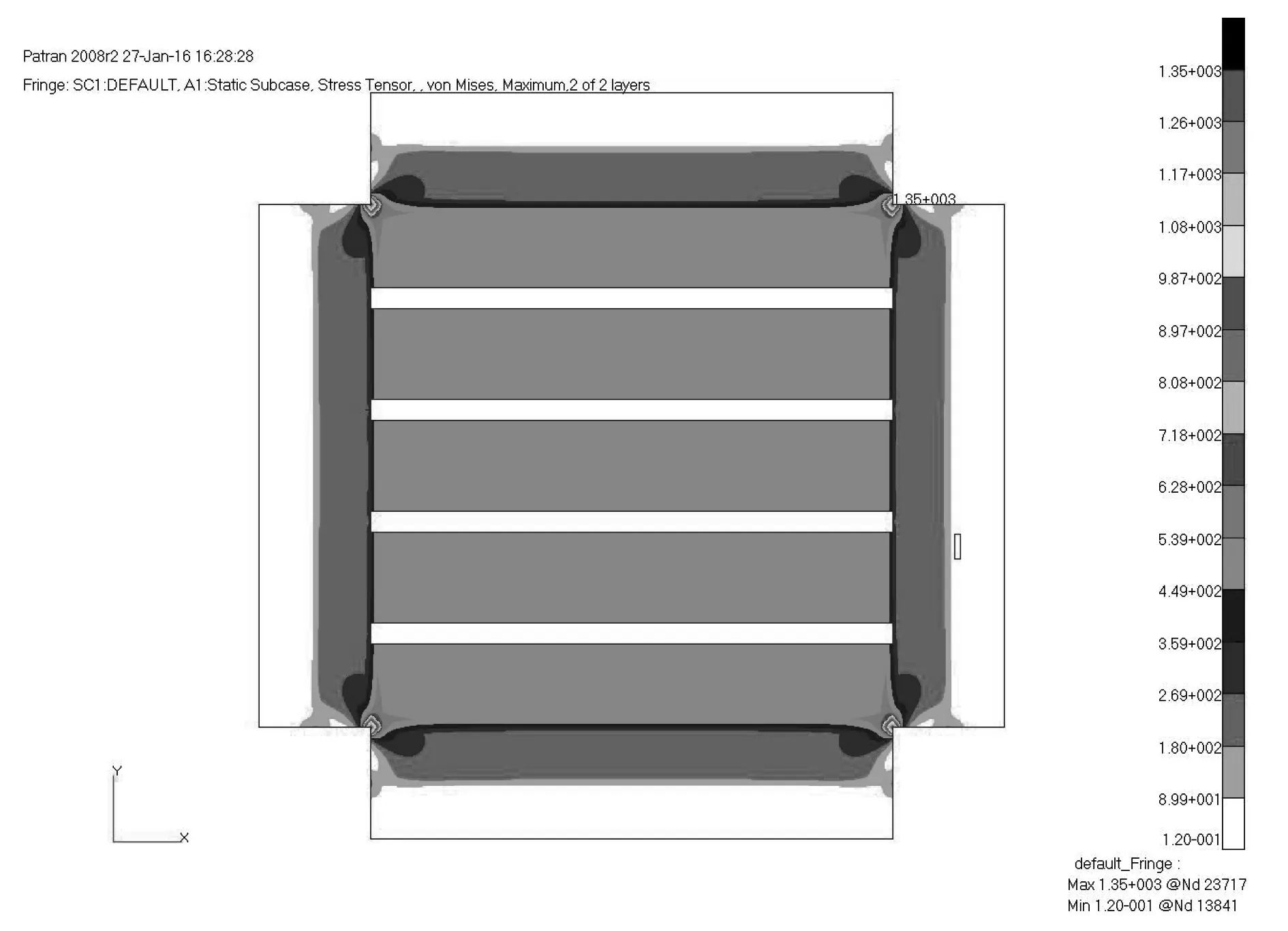

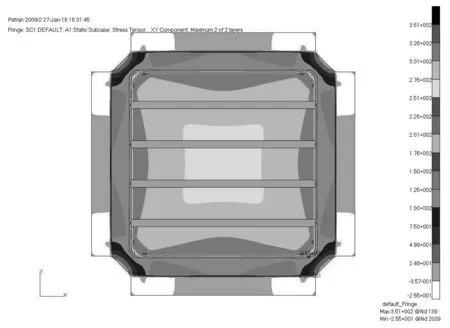

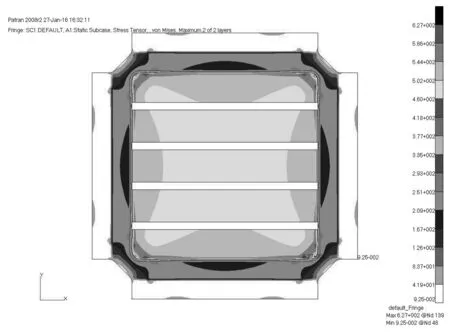

采用MD/NASTRAN软件R3版本SOL101进行线性静力分析,施加900kN的设计载荷。剪切试验件Ⅰ剪应力云图如图5所示,云图结果表明,缺口区附近出现奇异应力的分布特征,该处剪应力值最大,其最大值为472MPa。有限元分析其Von mises等效应力云图如图6所示,可见,直角角区为应力集中区,角区尖端是应力集中程度最大区域,也是最危险区域。该区域等效应力最大值为1300MPa,远高于考核部位应力水平,试验过程中将导致试验件在此处发生提前失效,导致试验失败。

图5 试验件Ⅰ剪应力云图

图6 试验件ⅠVon mises应力云图

剪切试验件Ⅱ剪应力云图如图7所示,可见考核区剪应力分布较均匀,剪应力值变化不大。其Von mises等效应力云图如图8所示,最大值约620MPa。

图7 试验件Ⅱ剪应力云图

图8 试验件ⅡVon mises应力云图

剪切试验件Ⅲ剪应力云图如图9所示,可见,与试验件Ⅰ相比,考核区剪应力分布情况得到较大改善。其Von mises等效应力云图如图10所示,最大值约940MPa,与试验件Ⅰ相比,应力集中程度有所降低。

图9 试验件Ⅲ剪应力云图

图10 试验件ⅢVon mises应力云图

通过有限元分析3类剪切试验件结果表明,不同的缺口细节设计在考核区均能得到均匀的剪力场,但缺口处的应力严重程度却存在很大差异。为了达到试验目的和确保试验安全,必须考虑缺口细节设计。通过分析可知,试验件Ⅱ的设计最好,可有效降低应力峰值和减轻应力集中程度。

4加筋壁板缺口设计影响试验研究

在分析结果的基础上,为进一步研究试验件缺口设计带来的影响,开展了同一参数两种缺口形式Ⅰ、Ⅱ的壁板剪切试验,通过试验验证有限元分析的正确性及与试验结果的一致性。

对缺口形式Ⅰ而言,试验件加载到设计载荷的67.7%(610kN)时,试验件从缺口区发生破坏,导致试验出现异常破坏,未达到试验目的。破坏形貌如图11所示,试验段出现两条主裂纹,横穿整个试验件宽度截面,两条裂纹分别起始于水平两角,其中一条在加强边附近扩展方向转成平行于加强边,4根长桁全部撕裂,其中第二根完全与蒙皮脱离。

图11 试验件Ⅰ破坏形貌

对缺口形式Ⅱ而言,试验件随着载荷的增加先发生屈曲,直至加载到1508kN时试验件考核部位发生破坏,试验结果正常。破坏形貌如图12所示,试验件蒙皮上出现屈曲波,破坏时四条长桁全部撕裂并与蒙皮脱离,蒙皮横向裂开,横穿对角方向。

图12 试验件Ⅱ破坏形貌

屈曲载荷由各试验件测量点的载荷-应变曲线确定,当试验件测量点应变发生转折或开始下降时,则认为试验件屈曲,此时的载荷为屈曲载荷。如果测量点的应变无转折发生,则取破坏载荷为屈曲载荷。其中,试验件Ⅰ、Ⅱ中心点背对背受压应变片的载荷-应变曲线如图13所示。其中,point1为试验件带长桁侧面中心点受压缩的应变片,point2为试验件蒙皮侧面中心点受压缩的应变片,point1和point2关于蒙皮厚度方向中面对称。可见,试验件Ⅰ中心点无明显的屈曲过程,试验件Ⅱ中心点随着载荷的增加首先发生屈曲,随后进入后屈曲直至破坏。其载荷-应变曲线在试验件屈曲之前为直线,屈曲之后为曲线,此时结构屈曲载荷小于破坏载荷。可见,对于试验件Ⅱ,结构屈曲并不意味着结构破坏。

图13 试验件Ⅰ、Ⅱ中心点屈曲载荷-应变曲线

试验件Ⅰ和试验件Ⅱ的载荷-剪应变曲线如

图14所示, 可见, 试验件Ⅱ的破坏载荷约为试验件Ⅰ的2.47倍。

图14 试验件Ⅰ、Ⅱ中心点载荷-剪应变曲线

5结论

通过有限元分析和试验验证,结果表明,采用对角拉伸法的壁板剪切试验方法在考核区存在着均匀的剪应力场,合理的试验件设计,可以改善试验件应力分布,取得理想的试验结果,对壁板剪切试验设计具有很好的指导意义。

参考文献

[1]Zimmermann R, Klein H, Kling A. Buckling and post buckling of stringer stiffened fiber composite curved panel-Tests and computations[J].Composite Structures, 2006,73: 150-161.

[2]冯宇,何宇庭,邵青,等.复合材料加筋板剪切屈曲特性研究[J].机械强度,2013,35(3):288-291.

[3]刘志强,岳珠锋,王晓森,等.典型加筋壁板纯剪切工况有限元模拟[J].机械强度,2013,35(2):201-206.

[4]吴存利,段世慧,李新祥.复合材料波纹板剪切载荷作用下的屈曲试验与分析[J].航空学报,2011,32(8):1453-1460.

[5]涂睿,于哲峰,汪海.复合材料加筋板连接剪切性能试验模拟[J].固体力学学报,2011,32:70-74.

[6]付新卫,刘瑞同,戴英.夹具对复合材料加筋板剪切试验屈曲载荷的影响[J].力学,2011,32(4):563-569.

[7]牛春云.实用飞机结构应力分析及尺寸设计[M].北京:航空工业出版社,2009:641-659.

[收稿日期]2016-03-15

[作者简介]刘存(1984-),男,汉族,硕士,工程师,研究方向:飞行器结构强度设计。

中图分类号:TH123+.3

文献标识码:B

doi:10.3969/j.issn.1674-3407.2016.02.003

Analysis and Experimental Research on Test Method for In-Plane Shear of Stiffened Panel

Liu Cun, Zhao Mouzhou

(AVIC the First Aircraft Institute, Xi′an 710089, Shaanxi, China)

Abstract:In this paper, the test method for in-shear of stiffened panel is discussed. The common design form of the specimen and the influence of common design form on the result are analyzed. The stiffened panel with typical parameters is used to study the different design details. The test results show that the method described in this paper can well solve the problems which may occur in the process of in-plane shear test of stiffened panel.

Keywords:stiffened panel; in-plane shear; test method; design