炳灵水电站灯泡贯流式机组自动化系统改造

李 洋,王燕梨

(甘肃电投炳灵水电开发有限责任公司,甘肃永靖 731600)

炳灵水电站灯泡贯流式机组自动化系统改造

李 洋,王燕梨

(甘肃电投炳灵水电开发有限责任公司,甘肃永靖 731600)

由于炳灵水电站机组运行过程中,在自动化系统程序设计、控制系统设计、自动化元器件配置等方面存在一些问题,致使机组开停机动作可靠性较差,开机过程中风闸误投入等情况时有发生。高位油箱低油位报警信号、高位油箱过低油位停机保护均通过PLC开出,高压油顶起泵、润滑油泵无手动控制硬接线回路,给机组的安全可靠运行带来较大的隐患。经过对PLC控制程序的修改,外部控制回路的改造完善,很好的解决了以上问题,基本满足了机组的安全可靠运行。

贯流式机组;自动化;系统;改造

0 电站概况

炳灵水电站位于甘肃省永靖县与积石山县交界处黄河干流寺沟峡峡谷进口以下12.5km处的塔坪村,上距大河家水电站29.5km,尾水与刘家峡水电厂水库回水衔接;下距刘家峡水电厂44.5km。电站装有5台单机容量为48MW的灯泡贯流式机组,年设计发电量9.74亿kW·h。

1 机组自动化系统组成

1.1 机组润滑油系统

(1)轴承回油箱(低位油箱)

每台机组各设轴承回油箱一个,布置在厂房底部。回油箱装有磁记忆浮子液位计,当油位低于下限时发油位过低信号,当油位高于上限时发油位过高报警信号。此外,回油箱底部还装有一个测温电阻、两个电加热器、一个油混水信号器,电加热器的投退由运行层的油系统辅助控制柜来完成,能同时实现手动和自动控制。

(2)轴承润滑油泵

轴承润滑油泵两台,安装在轴承回油箱顶部,互为备用。机组启动时,油系统辅助控制柜接到开机令后启动主用润滑油泵,向高位油箱供油,当高位油箱油位降至下限时启动备用润滑油泵补油,当高位油箱油位到达高限时,备用润滑油泵停止运行,主用润滑油泵继续运行。当机组接到停机令且机组转速小于1%时,延时停润滑油泵。

(3)轴承润滑油过滤器

在轴承润滑油泵出口管路上装有两台油过滤器,用来过滤润滑油中的杂质,两台油过滤器互为备用,当其中一台堵塞时,可通过切换手柄切到另外一台,同时对堵塞的油过滤器进行清理。

(4)轴承润滑油冷却器

在润滑油过滤器后装有两台油冷却器,冷却器内有冷却水管,润滑油经过冷却器,由冷却水将油中的部分热量带走。

(5)轴承高位油箱

每台机组各设一台轴承高位油箱,布置在运行层,轴承高位油箱装有磁记忆浮子液位计,液位计装有4个磁记忆开关和一个液位变送器,从上到下分别是:上限、下限、下下限、过低限。当油位到达上限时停备用泵,到达下限时启动备用泵,到达下下限时告警,到达过低限时接通监控水机保护回路停机。此外,轴承高位油箱底部还装有一个测温电阻、两个电加热器、一个油混水信号器,电加热器的投退由同层的油系统辅助控制柜来完成。

(6)轴承高压油顶起泵

轴承高压油顶起泵两台,安装在轴承回油箱上,机组启动时,油系统辅助控制柜接收到开机令后启动一台高压油顶起泵,当油压力大于安装在水导和发导的压力开关整定值后,压力开关接通,控制柜报顶起完成,如有压力开关未接通,延时启动备用高压油顶起泵,如压力开关全接通,报顶起成功,否则报顶起失败。当机组转速大于95%时,高压油泵停止。当控制柜接收到停机令后启动高压油顶起泵,在机组转速小于1%时,延时停高压油顶起泵。在运行过程中,如果机组转速在大于1%和小于95%的区间内,高压油顶起泵也启动。

(7)发电机冷却风机

发电机冷却风机共6台,布置在灯泡头内,用于冷却发电机,机组启动时,油系统辅助控制柜接到开机令后启动风机,当机组停机时,油系统辅助控制柜接到停机令且机组转速小于1%时,延时停风机。

(8)电动阀

电动阀共3个,分别是高位油箱注油电动阀、高位油箱轴承润滑电动阀、油泵直接润滑电动阀,当采用大循环时(即润滑油泵先将油打至轴承高位油箱,轴承高位油箱的油依靠重力自流到各轴承,最后再经回油管汇聚到轴承回油箱),高位油箱注油阀和高位油箱轴承润滑电动阀打开,油泵直接润滑电动阀关闭。当采用小循环时(即润滑油泵将油直接打至各轴承,各轴承回油再流至轴承回油箱),油泵直接润滑电动阀打开,高位油箱注油阀和高位油箱轴承润滑电动阀关闭。

1.2 机组制动补气系统

(1)制动器

制动器共有6台,布置在灯泡头内靠近发电机转子,呈圆环型布置。当制动补气柜接到停机令且机组转速小于20%时,制动器投入;待机组转速小于1%时,延时撤出动器。

(2)主轴围带

主轴围带又称检修密封,机组停机时投入,用来止水。

1.3 机组自动化液压系统

机组自动化液压系统构成如附件所示。

2 存在的问题

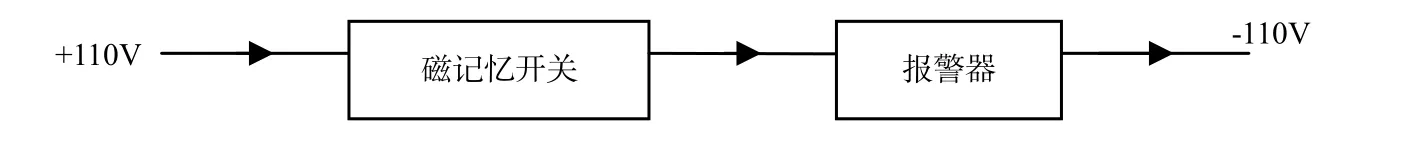

(1)在原机组油系统控制回路中,润滑油泵、高压油顶起泵、发电机冷却风机手动、自动控制都需经PLC控制开出,没有手动启停控制硬连接回路,一旦PLC出问题,润滑油泵、高压油顶起泵、发电机冷却风机将失去控制。改造前控制回路如图1所示。

图1 改造前控制回路示意图

(2)监控轴承高位油箱油位低告警信号、停机信号均通过油系统辅助控制柜内PLC开出,若油系统辅助控制柜内PLC故障,告警信号无法送出,运行人员无法及时发现。同时,油位低停机信号也无法送出,不能及时停机,造成轴承过热损坏事故。

(3)润滑油泵、高压油顶起泵、发电机冷却风机运行指示灯通过PLC开出点亮,当PLC故障时,不能点亮,影响运行人员判断设备实际状态。

(4)制动补气系统控制程序中判制动器撤出,是根据6个制动器全部撤出信号满足来判定。判制动器投入,也是根据6个制动器全部投入信号满足来判定。由于新安装的制动器磨损较小,制动器行程距离较短,加之反映制动器投入、撤出的行程开关动作、复归有一定死区,制动器投入、撤出信号可能无法正常动作,导致机组不能正常开、停机。同时,制动器在开机过程中存在误投入现象(由于在开机过程中停机令没有及时退出一直保持)。

3 机组自动化系统改造

(1)在机组油系统辅助柜内增加5个型号为RHK-411M(RHZ-21)双线圈继电器(生产厂家施耐德),修改润滑油泵、高压油顶起油泵、发电机冷却风机手动、自动回路接线,使润滑油泵、高压顶起油泵、发电机冷却风机手动控制时不经过PLC,直接通过双线圈继电器来控制。自动方式下,润滑油泵、高压顶起油泵、发电机冷却风机也由PLC开出经此继电器来控制。双线圈继电器无需长期带电,只要线圈收到脉冲信号励磁以后,就能自动保持该状态,从而控制润滑油泵、高压顶起油泵、发电机冷却风机启、停。这样,即使PLC故障后,也能通过硬接线回路控制各设备的运行,改造后控制回路示意图(如图2所示)。

图2 改造后控制回路示意图

(2)将润滑油泵、高压油顶起泵、发电机冷却风机运行指示信号改为由润滑油泵、高压油顶起泵的软启动器辅助接点和发电机冷却风机控制继电器辅助接点来接通,各辅助接点都能真实反映设备的运行状态,而与PLC的状态无关。

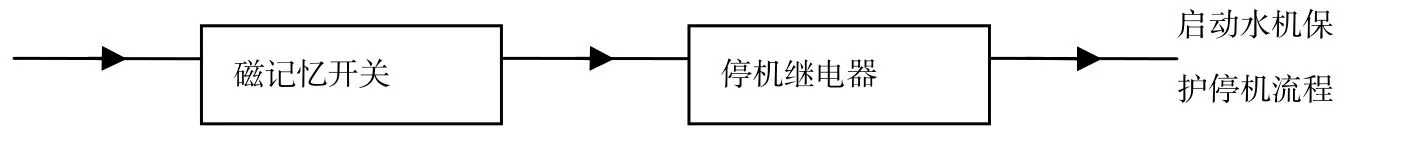

(3)增加高位油箱油位低报警器,在轴承高位油箱液位计上增加1个磁记忆开关,此记忆开关置于油位下限磁记忆开关之下、油位下下限磁记忆开关之上。若油位到达下限时,备用泵未启动或启动后油位仍下降至此磁记忆开关位置后,报警回路接通(如图3所示),报警器报警,提醒运行层值班人员前去查看。同时将下下限停机的磁记忆开关通过硬回路直接接入监控的停机回路(如图4所示),保证机组在润滑油系统故障的情况下及时停机。通过以上的改造,有效地保证了润滑油供油回路故障的预知预控。

图3 低油位报警回路

图4 油位过低停机回路

(4)修改油系统辅助控制柜PLC程序。将润滑油泵、高压油顶起泵、风机手动控制程序从主程序中删除,取消启高压油泵、润滑油泵、轴流风机的自保持回路程序,改为5s脉冲信号,自保持回路由增加的双线圈继电器实现。

(5)修改制动补气柜程序。将判定制动器投入的条件由6个制动器信号全部投入才能判定制动器为投入位置,修改为只要有一个制动器投入信号就判定制动器投入,这样就防止了因个别制动器投入故障或个别反映制动器投入的行程开关信号未上传给监控,造成制动器在投入的情况下开机。同时将制动器投入判据改为开机令发出后清除停机令(停机令发出后,同样会清除开机令),这样就可防止制动补气柜流程未执行完,然后开机过程中出现制动器误投入现象。

4 改造后效果

油系统经过各种故障状态模拟试验。当高位油箱油位下降到报警信号位置时,报警器报警;到下限位置时,备用泵能正常启动;到下下限时能够可靠实现低油位停机。到高限时,备用泵停止。当PLC死机时,润滑油泵、高压油顶起泵、发电机冷却风机均能保持原运行状态;切换到手动方式,手动启、停润滑油泵、高压油顶起泵、发电机冷却风机均正常。制动补气系统经过试验,制动器投入、撤出动作及信号动作正常,解决了开机过程中制动器误投入的问题。自2012年改造至今,油系统与制动补气系统在机组开、停机过程、运行过程中均可靠稳定,未发生过因PLC故障或油位降低、制动器误投入等情况而造成的不安全事故。

审稿人:刘平安

Retrofit of the Bulb Tubular Unit Automation System of Bean Hydropower Station

LI Yang, WANG Yanli

(Gansu Electric Investment Bean Hydropower Development Co., LTD, Yongjing 731600, China)

During the operation of the Bean hydropower station, there are some problems with the program design, control system design and configuration of automatic components in the automation system, leading to unreliable operation of the unit start and stop, and mistake switching on of the pneumatic braking system happened occasionally. Low level alarms and extra low level stop protection of the high level oil tank were given by PLC. Because there are no manual control circuit for the high pressure oil jacking pump and lubricating oil pump, great hidden trouble exists for the operation of the unit. These problems are well solved by modification of the PLC control program and the improvement of the outer control circuit, ensuring safe operation of the unit.

tubular unit; automation; system; retrofit

附件:机组自动化液压系统图

TK730.4+1

A< class="emphasis_bold">[文章编号] 1

1000-3983(2016)02-0057-04

2015-12-20

李洋(1974-),1997年7月毕业于兰州电力学校,2014年取得兰州理工大学发电厂及电力系统专业的本科学历。长期致力于水轮发电机组运行工作及水电站运行管理、检修维护管理等工作,现为甘肃电投炳灵水电开发有限责任公司副总工程师兼发电技术部主任,工程师。