向家坝水轮发电机通风冷却系统设计及结构特点说明

安志华,秦光宇,宫海龙

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

向家坝水轮发电机通风冷却系统设计及结构特点说明

安志华,秦光宇,宫海龙

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

本文叙述了向家坝水轮发电机通风系统的特点、冷却方式和发热参数的选择,介绍了该电机风量及各部分温度分布的计算方法,探讨了通风系统结构对通风冷却效果的影响。通过对比试验数据与计算结果,检验计算的准确性,并对局部流场提出优化措施。

水轮发电机;通风系统;温度场;结构特点

0 引言

向家坝水轮发电机单机容量为888.9MVA,每极容量为11.11MVA,是目前国内成功投运的最大容量的全空气冷却水轮发电机。近年来哈电机率先开发了全空气冷却的三峡右岸、拉西瓦、小湾、龙滩等700MW级水轮发电机,在开发的过程中,受到很大的启发,全空气冷却技术也得到飞速的发展。

随着机组单机容量的不断提高,加剧了发电机的冷却难度。因此,各电机制造厂更加注重对电压、支路数与槽电流的匹配、热流密度分析计算及热负荷的控制,并从提高计算精度、不断优化结构入手,对通风冷却系统及绝缘系统等进行整体优化、创新。向家坝水轮发电机的槽电流为6415A,热负荷为2486.9A2/mm2·cm,在全空气冷却经验范围内。

本文说明了向家坝水轮发电机的通风系统结构及流场特点,通过计算求出发电机的总风量及风量沿轴向的分配,并依据风速的大小,选择了散热系数等参数,进行了各部分温度场计算,分析了定子线圈等沿轴向的分布规律。

1 通风计算基本方法

根据物质不灭定律,在通风冷却系统内流入和流出任意流道的冷却气体流量应该相等,于是对于通风计算网络中的每个节点均应有:

根据能量守恒定律及流体伯努力方程,对于通风计算网络中的任意闭合回路,都应有冷却流体的流动压力变化总和为零。即:

由于通风计算网络中支路两端的压差与支路流量呈非线性,因此要将其线性化。通风冷却的计算方法可以采用简化流体流动网络为一线性网络的分析方法,用一个收敛的质量流量法迭代求解网络问题,建立各节点的多个支路的线性方程矩阵,进行求解,计算电机的总风量及风量分配。

2 定子温度场计算原理

应用有限元法进行向家坝水轮发电机各部分温度场计算,利用几何元素和布尔运算操作生成基本的几何形状,在建立实体模型同时划分网格来生成节点和单元。

考虑边值问题,在直角坐标下,各向异性介质中的三维稳态热传导方程是:

式中:λx、λy、λz为x、y、z方向的导热系数,Ω1、Ω3为边界条件。

通过变分问题离散形成有限元方程为:

3 通风冷却系统设计

向家坝水轮发电机的转速为75r/min,转子外缘周速约为76m/s,相对而言,转子外圆周速不是很高,长径比较小,通过控制转子的外径和转子支架入风口的位置,可形成需要的离心压头,驱送空气在通风系统内流动,与发电机的发热部件进行热交换,达到满足通风散热的需要。

向家坝水轮发电机采用双路径向无风扇端部回风密闭自循环全空气冷却方式。冷却空气由转子支架、磁轭、磁极旋转产生的风扇作用进入转子支架入口,流经磁轭风道、磁极极间、气隙、定子径向风沟,冷却气体携带发电机损耗热经定子铁心背部汇集到冷却器与冷却水热交换散去热量后,重新分上、下两路流经定子线圈端部进入转子支架,构成密闭自循环通风系统。通风系统示意图如图1所示。

发电机的容量、铁心长度、转速、损耗的产生位置和大小都影响通风系统的设计,通风系统的设计不仅要冷却各发热部件,使其温升低于要求的温升限值,更要控制温度的不均匀度,以避免定子铁心的翘曲、绝缘脱壳等问题。在通风系统的设计中,由通风系统各部分尺寸的选择来决定风量的大小,通过结构的优化来改善流道的条件以降低流道的压力损失,对于通风系统局部挡板、密封结构的设计可以避免流体产生风堵、死区、涡流等现象,因此,通风系统的设计是提供高效冷却条件,较小通风损耗的基础。

图1 通风系统结构示意

4 结构对通风冷却效果的影响

向家坝水轮发电机通风系统采用的是分块旋转挡风板结构,较固定挡风板结构具有更简捷、易于维护、检查及方便各种辅助部件布置的优点。统计大量的已投运水轮发电机,在转子外圆周速不是很高的机组上应用该结构,其圆盘效应较小,对于转子线圈端部的冷却更加有利,是一种比较理想的密封结构。

4.1 定子铁心通风沟

定子铁心通风沟是冷却气体的主要过流通道,对冷却定子铁心及定子线圈起着重要的作用。统计定子铁心通风沟的高度,主要有10mm、8mm、6mm、5mm、4mm几种,如果选择较小的通风沟高度,会因通风沟数量增加,使对流换热面积相应增大,但通风沟高度降低又会使流道的水力直径减小,流体在流道中的压力损失上升,风量随之减小。在定子铁心通风沟的设计上,结合定子各部分温度的计算结果和风量的分布来确定。经计算分析,定子铁心通风沟数取为69,高度取为6 mm。

4.2 转子支架

在旋转时,转子支架挡风板与转子支架能够产生一定的压头,同时,在入风口等位置伴随着压力损失。通风系统设计时,转子支架位置和结构尺寸的确定在满足形成足够压力的同时,以减小支架入口损失,调节风量为设计的目的。转子支架与磁轭之间的间隙采用密封结构可有效减少漏风,从而降低通风损耗,提高发电机的效率。向家坝水轮发电机转子支架为斜筋结构,转子支架挡风板内径为Φ8400mm。

4.3 磁轭通风道

磁轭通风道是冷却流体过流通道的咽喉,直接影响风量的均匀分配及冷却效果。在结构设计上,通过对磁轭冲片缝隙对应的入口、出口处进行导角等处理,削弱流体与流道的碰撞,降低系统的阻力。磁轭风沟的设计,一方面要保证需要的尺寸,另一方面导风带的设计应尽量保持过流通道流畅。

向家坝水轮发电机的磁轭通风道由磁轭风沟和磁轭缝隙组成,分析计算磁轭风沟高取40mm,风沟数取14。磁轭风沟入口宽为550mm,磁轭风沟出口宽为200mm。磁轭缝隙入口宽为140mm,磁轭缝隙出口宽为140mm,磁轭缝隙高度为12mm。具体结构如图2所示。

图2 磁轭叠片方式

4.4 磁极支撑

为了增加磁轭通风道出口的过流面积,保证有足够的冷却风量,磁极采用玻璃管注胶结构支撑,该结构占用空间较小,流体流出磁轭时的压力损失相对也会有所改善。

4.5 磁极线圈

为了增加磁极线圈的散热面积,改善磁极线圈的通风冷却效果,向家坝水轮发电机磁极线圈采用带散热匝的形式。

4.6 冷却器的选择

冷却器是电机的热交换部件,冷却器的传热性能和风阻性能决定其尺寸的大小,穿片式冷却器的散热面积大,在散热片上设计有坡口进行扰流,增加流体的紊流程度,提高散热片与流体的对流换热。向家坝水轮发电机选择的是穿片式冷却器。图3为穿片式冷却器模型散热元件图。

国家标准及合同一般要求空气冷却器冷却容量的设计裕度应不小于115%,且应保证电机在额定工况运行时,当冷却水温不大于专用技术规范规定水温时,冷却器出口空气温度不超过40℃等。向家坝水轮发电机用冷却器的设计是按非正常工况时,正常运行的冷却器出风与事故冷却器出风(热风)混合后的风温作为电机的冷风温度来设计的,并且该冷风温度不高于40℃,保证规定数量的冷却器故障状态下,其余的空气冷却器仍能承担并完成冷却任务。

图3 穿片式冷却器模型散热元件

5 通风系统和温度场的计算

5.1 通风系统计算

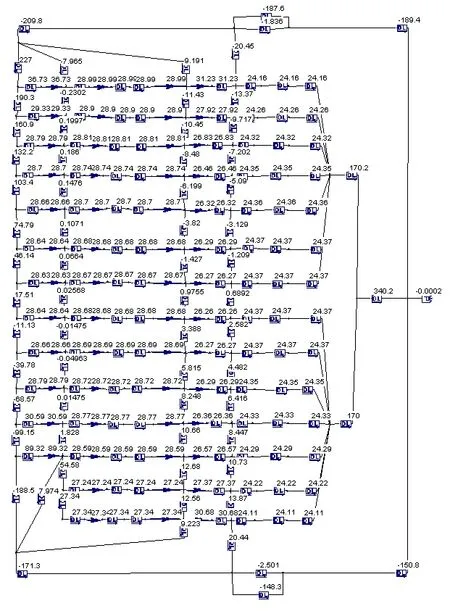

在水轮发电机通风冷却系统中,冷却流体的压力损失主要包括局部损失和沿程摩擦损失。流道变形、分流及合流等阻力引起局部损失,流道的水力直径、流道内冷却流体的雷诺数及流道的光滑程度等与沿程摩擦损失相关,一般局部损失远大于沿程摩擦损失。本文根据发电机通风系统的结构特点,结合选用的材料和制造水平确定阻力系数和计算网络,通过通风结构的调整尽量降低各部分损失。图4为向家坝水轮发电机的通风系统网络图,具体风量计算结果如图5所示。

图4 向家坝电站机组的通风网络图

按气体温升28K考虑,向家坝水轮发电机所需风量约为309m3/s,设计风量为340.2m3/s。上风道风量约占总风量的57%,下风道风量约占总风量的43%,铜环等发热部件集中在上风道中,上风道的风量比下风道略高是比较合理的。

图5 通风计算结果

5.2 定子温度场计算

这里以向家坝水轮发电机半齿半槽沿轴向为计算区域,根据绝缘规范和相关结构建立计算模型,在通风沟内流体与固定面选用第三类边界条件,即流体的温度和流体与边界面的对流换热系数。另外,由于铁心叠片、线圈股线绝缘等因素的影响,计算中考虑了材料的三维各向异性。图6为定子计算区域温度分布云图。

表1为发电机额定容量下定子线圈沿轴向的最热点温度值(对应于每个铁心段中间位置),根据表1数据在图7中示出了线圈温度分布情况,图中1-4节点为非传动端端部线圈温度,5节点为非传动端端部直线段线圈温度,6-75节点为与各铁心段位置对应的线圈温度值,76节点为传动端端部直线段线圈温度,77-80节点为传动端端部线圈温度。

图6 定子温度分布云图

基于冷风40℃进行各部分温度计算,从计算结果可以看出,定子线圈铜排最高点温度为119.7℃,最热点温度处在中间位置的上层线圈上。铁心温度分布见图8,计算结果说明,定子铁心轭背部及齿顶处温度较低,定子铁心的最热点温度为80.9℃。根据额定容量下,定子铁心沿轴向的热点温度值(从非传动端至传动端各铁心段对应的温度值)绘制了定子铁心沿轴向的温度分布,如图9所示。

图7 发电机定子线圈沿轴向的温度分布曲线

图8 定子铁心温度分布云图

图9 发电机定子铁心沿轴向的温度分布

温度分布曲线说明无论定子线圈还是定子铁心,沿轴向的温度分布都是比较均匀的,通风系统冷却效果良好。

5.3 转子温度场计算

转子温度场计算以转子半轴向为计算区域,磁极底部采用第一类边界条件,磁极线圈两侧施加第三类边界条件。由于磁极两侧存在迎风面和背风面的差别,迎风面的散热系数要高于背风面的散热系数。根据转子外圆周边速度及物性参数计算散热系数,对极靴表面、线圈托板等施加第三类边界条件。根据电磁计算得到的损耗值,对磁极线圈、极靴表面、阻尼条等施加热源。图10为转子剖分网格图,图11为转子温度分布云图。表2 为发电机转子在额定工况下迎风面、背风面磁极线圈温度分布,根据表2数据在图12中示出了磁极线圈温度分布曲线。

表1 发电机定子线圈沿轴向的温度分布

图10 转子剖分网格图

图11 转子温度分布云图

表2 发电机转子磁极线圈温度

转子最热点温度为107.8℃,转子迎风面温度较背风面温度略低。

以上分析说明定、转子温升均在合理范围内。满足向家坝水轮发电机技术规范中设备特性和性能保证要求。

图12 发电机转子线圈沿轴向的温度分布曲线

6 试验数据与试算结果对比

向家坝水轮发电机运行后,哈电机进行了通风系统总风量、下风道风量测量和流场观测。用“中速风表”测量冷却器处的平均出风速度,此风速值与冷却器面积及个数相乘即得到了总风量的测量值。下风道风量采用相同的方法进行了测量。另外,试验时还进行了流场观察,掌握了空气的流动方向和状态。表3为冷却器处的风速测量值,表4为下风道风速和风温的测量值。

表3 冷却器处的风速测量值

通过以上测得的风速可以求得总风量约为358.7m3/s,下风道风量约为91.24 m3/s。风道风温30.4~35.8℃,下风道风量约占总风量的25%,与计算结果存在一定偏差。实测风量与计算的总风量340.2m3/s对比,误差在5.4%左右。尽管通风系统冷却效果良好,满足冷却要求,但若对上下风道的进风面积进行控制,可使风量分配更加合理。

表4 下风道风速测量和风温

7 结论

向家坝水轮发电机的槽电流、热负荷等均在全空气冷却可靠经验取值范围内,采用全空气冷却方式是非常合适的。

向家坝水轮发电机的计算风量为340.2m3/s,实测风量约为358.7m3/s,计算结果与试验数据误差较小。

定、转子各部分温度分布的计算结果及机组运行实际说明,定、转子温升均在合理范围内,满足并优于技术规范中设备特性和性能保证要求。

Designof Ventilation Cooling System and Structure Features of Xiangjiaba Hydro Generator

AN Zhihua, QIN Guangyu, GONG Hailong

(Harbin Electric Machinery Company Limited, Harbin 150040, China)

The text talks about the features of ventilation system, cooling method and the choice of fever parameters of the Xiangjiaba Hydro Generator. It also introduces the calculation method of air flow and temperature distribution in each part and discusses the influence of ventilation system structure on the ventilation cooling effect .By comparing the test data and the calculation results, we check out the accuracy of the calculation and put forward the optimization measures on the local flow field.

hydro generator; ventilation system; temperature field; structure features

TM312

A

1000-3983(2016)02-0007-05

2015-04 -30

安志华(1968-),1989年毕业于华中理工大学电力工程专业,现从事电机的通风冷却研究工作,工程师。

审稿人:李广德

黑龙江省博士后基金(LBH-Z12270)