基于0°压力角齿条的渐开线齿形铣削轨迹规划方法

王 成 杜义贤,2 付君健

(1. 三峡大学 机械与动力学院, 湖北 宜昌 443002; 2. 三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌 443002; 3. 宜昌长机科技有限责任公司, 湖北 宜昌 443002)

基于0°压力角齿条的渐开线齿形铣削轨迹规划方法

王成1杜义贤1,2付君健3

(1. 三峡大学 机械与动力学院, 湖北 宜昌443002; 2. 三峡大学 水电机械设备设计与维护湖北省重点实验室, 湖北 宜昌443002; 3. 宜昌长机科技有限责任公司, 湖北 宜昌443002)

摘要:根据渐开线齿轮齿条的啮合原理,以0°和20°压力角齿条与渐开线圆柱直齿轮啮合为研究对象,获得两种齿轮齿条啮合数学模型,通过坐标矩阵变换,分别利用棒铣刀和球面铣刀模拟齿条的一个齿面,将齿条与齿轮在啮合过程中的相对运动转化为铣削齿轮时铣刀和齿轮轴的相对运动.将这种铣刀与齿轮轴的运动关系与四轴加工中心的各运动轴相结合,获取两种不同的齿轮铣削加工轨迹,比较分析得出以0°压力角齿条与渐开线圆柱齿轮啮合为研究对象所获得的加工轨迹更简洁,加工中心各轴的运动复杂度更低,是一种更优的齿轮齿面铣削轨迹规划方法.

关键词:坐标变换;齿轮铣削;轨迹规划

齿轮铣削加工,一般是指利用传统成形铣刀[1-3]来铣削加工齿轮,成形铣刀因为模数特定,只能加工特定模数的齿轮[4].随着数控技术的高速发展,加工中心铣削齿轮渐渐纳入了齿轮加工范畴,目前加工中心铣削齿轮主要依赖于CAD/CAM技术,需要利用计算机三维软件进行齿轮的三维建模[5-6],通过后处理软件结合刀具和机床等参数处理齿轮模型[7],然后生成相应的数控加工程序.虽解决了传统齿轮铣削加工柔性差的问题,但后处理软件将齿轮齿面默认成许多个曲面,使得加工轨迹非常复杂,占用太多计算机资源,需要研究新的齿轮铣削轨迹规划方法,目前主要是基于共轭曲线原理来研究的[8],但以不同压力角齿条与齿轮啮合为研究对象来规划铣削轨迹的研究较少.

本文依据齿轮齿条啮合原理[9],得到啮合的渐开线包络线,并获取两种齿轮齿条啮合数学模型,通过坐标变换,利用铣刀模拟齿条一个齿面的运动,将整个变换过程与四轴加工中心的运动轴相联系,得到两种铣削圆柱直齿轮的加工轨迹,比较分析两种轨迹规划,得出更简洁的铣削轨迹规划方法.

1渐开线包络线的获取

如图1所示,20°压力角齿条的平移运动与之相啮合的圆柱直齿轮的旋转运动形成共轭齿条曲线族,利用棒铣刀模拟20°压力角齿条一个齿面.

1.棒铣刀;2.20°压力角齿条;3.齿轮图1 棒铣刀模拟20°压力角齿条齿面原理图

图2为0°压力角齿条的平移运动相对于与之相啮合的圆柱直齿轮的旋转运动形成的共轭齿条曲线族,众多的共轭曲线族形成了齿轮齿形的渐开线包络线,利用球面铣刀来模拟0°压力角齿条的一个齿面.

1.球面铣刀;2.0°压力角齿条;3.齿轮;4.基圆图2 球面铣刀模拟0°压力角齿条齿面原理图

由图2可看出所选用的0°压力角齿条与齿轮相啮合时齿轮节圆上的压力角为0°,节圆为齿轮的基圆,节线就是基圆在啮合节点的切线,相对应的,0°压力角齿条在节线处的齿厚和齿槽宽分别等于相啮合齿轮节圆上的齿槽宽和齿厚,此时,0°压力角齿条的齿厚和齿槽宽形状均为矩形,球面铣刀的球面与直线刀刃的过渡位置与基圆相交,同齿条的齿顶位置一致,刚好是渐开线发生线的起点,使得球面铣刀可以模拟0°压力角齿条的一个齿面.

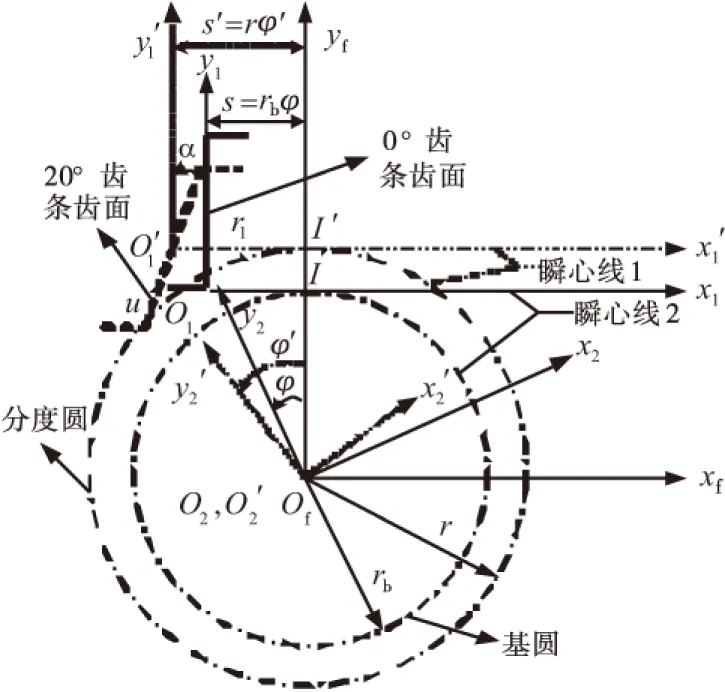

为求得齿条与齿轮啮合时齿条的包络线的数学模型,现根据啮合原理建立如图3所示坐标系.

图3 齿条与齿轮啮合坐标系

O1-x1y1z1为与0°压力角齿条固结的坐标系S1,O1′-x1′y1′z1′为与20°压力角齿条固结的坐标系S1′,齿条沿x方向移动,O2-x2y2z2为与齿轮固结的旋转坐标系S2,绕着O2-z2旋转运动,Of-xfyfzf为机床固定坐标系Sf,O2、O2′、Of重合.φ、φ′为齿轮在坐标系S2、S2′中相对于坐标系Sf的旋转角度,为变量,齿条移动距离分别为rbφ和rφ′,随φ、φ′变化而变化.分度圆半径为r,基圆半径为rb,由齿轮模数和齿数决定.α为20°压力角齿条在坐标系S1中的角度,u为20°压力角齿条的齿顶高与齿根高之和,啮合过程中u值在[-u/2,u/2]之间变化,I′为20°压力角齿条与齿轮啮合的瞬时回转中心.r1为0°压力角齿条的齿顶高与齿根高之和,啮合过程中r1值在[0,r1]之间变化,I为0°压力角齿条与齿轮啮合的瞬时回转中心.现以0°压力角齿条与齿轮啮合为例,推导啮合过程齿条齿面形成的渐开线包络线.

根据齿轮齿条啮合方程得到一个齿面展成旋转角度φ与齿顶圆半径ra和基圆半径rb的关系[9]为

(1)

坐标系S1中齿条的运动轨迹r1的矩阵表示为

(2)

通过一次旋转变换和移动变换,将S1中0°压力角齿条的运动轨迹r1在坐标系S2中的矩阵表示r2为

(3)

其中,M2f为坐标系Sf绕Of-zf轴逆时针旋转变换到坐标系S2的旋转变换矩阵:

(4)

Mf1为坐标系S1平移变换到坐标系Sf的变换矩阵:

(5)

将式(2)、(4)、(5)带入式(3)中,得

(6)

以0°压力角、模数为16 mm的齿条与模数为16 mm、齿数为20的直齿圆柱齿轮啮合为例,利用Matlab编程,得到如图4所示的0°压力角齿条啮合时的右齿面轨迹线族,形成了渐开线包络线.

1.0°压力角齿条共轭曲线族;2.齿面渐开线包络图4 0°压力角齿条推导出的右齿面包络线

同理推导出20°压力角齿条与齿轮啮合时所形成的渐开线包络线.带入相关齿轮参数,利用Matlab画出20°压力角齿条与齿轮啮合的左齿面包络线和0°压力角齿条与齿轮啮合的右齿面包络线,如图5所示.

1.20°压力角齿条共轭曲线族;2.0°压力角齿条共轭曲线族图5 齿面包络线

从图5中可看出,20°压力角与齿轮啮合过程形成了齿面的渐开线包络线和齿根圆过渡曲线,而0°压力角齿条与齿轮啮合过程只形成了齿面的渐开线包络线,即0°压力角齿条在与齿轮啮合时,只要安装位置正确,只有齿面渐开线部分参与了啮合过程,齿根圆过渡曲线没有参与啮合运动.

2加工轨迹规划及分析

2.1铣削轨迹规划

为了使四轴加工中心能够使用球面铣刀加工齿轮,需要将第1节所推导的齿条与齿轮啮合的渐开线包络线的形成过程与加工中心的各运动轴的运动相结合.根据第1节获取的0°齿条与齿轮啮合的渐开线包络线,进行逆向坐标变换,将图4得到的共轭曲线族进行逆坐标变换得到加工中心各个运动轴的铣削齿轮的运动轨迹I.

首先将右齿面共轭曲线族通过旋转,变换为竖直方向的直线族,得到四轴加工中心主轴(齿轮毛坯)的旋转运动轨迹.将齿轮固结坐标系S2中的共轭曲线族r2通过顺时针变换到Sf中表示,S2绕Of-zf轴旋转变换到Sf的变换矩阵Mf2为

(7)

其中,旋转变换角度用φ′来表示,需要在原变换角度φ的基础上加上修正角度α′,使得齿条在S1中的轨迹旋转变换为竖直方向,使得铣刀铣削加工时正对齿轮,即

(8)

然后,为了使铣削右齿面时有一个固定参考点,即每次刀具铣削运动都是相对于对刀起点来运动,需将所有的竖直直线族沿x方向平移变换到与Sf中的y轴重合,即所有直线族平移后重合在一起.

将Sf中所有的竖直直线族变换到S1中表示为重叠在一起的竖直方向直线族,平移变换矩阵M1f:

(9)

式中,a为x方向平移距离,不需要进行y方向平移.

(10)

式中,rc为刀具补偿半径,xmax为S1中每条竖直直线x方向分量与零点的距离.

得到S1中重叠在一起的竖直方向直线族r1′表示为

(11)

将式(6)、(7)、(9)代入式(11)得到r1′的矩阵为

(12)

式中:

(13)

通过上述推导,得到加工中心的铣削轨迹,平移变换代表着加工中心x轴的加工运动轨迹,旋转变换对应着加工中心A轴的加工运动轨迹.将上述过程用图形展现出来,如图6所示.

1.共轭曲线族;2.旋转变换后的曲线族图6 0°压力角齿条与齿轮啮合推导的铣削轨迹Ⅰ

从图6中可看出,1处的右齿面渐开线包络线在经过一次旋转变换后,将所有包络线变换为具有同一y轴起点的平行直线族,起点位置为基圆位置,实际加工时需要将球面铣刀的半径补偿加入变换中.然后通过一次平移变换将所有平行直线重合到一起,模拟球面铣刀的一个齿面.通过该过程生成G代码,就可进行齿轮铣削加工.同样,将20°压力角齿条与齿轮啮合的共轭曲线族逆向坐标变换后与加工中心各运动轴相联系,得到铣削轨迹Ⅱ,变换过程如图7所示.图6、图7中的4个圆从上至下依次为齿顶圆、分度圆、基圆和齿根圆.

1.共轭曲线族;2.旋转变换后的曲线族;3.y方向变换的曲线族图7 20°压力角齿条与齿轮啮合推导的铣削轨迹Ⅱ

2.2铣削轨迹分析

铣削轨迹I指由0°压力角齿条与齿轮啮合推导的铣削轨迹,铣削轨迹Ⅱ指由20°压力角齿条与齿轮啮合推导的铣削轨迹.比较图6与图7,可以看出,铣削轨迹I比铣削轨迹Ⅱ简洁.铣削轨迹Ⅱ中经过旋转变换后的曲线族在y轴方向需进行一次平移变换才与铣削轨迹I经过旋转变换后的曲线族一致,与铣削轨迹I相比较,加工齿面时加工中心的y轴每次都有提刀动作.铣削轨迹I加工出了齿面渐开线部分,铣削轨迹Ⅱ加工出了渐开线和齿根圆过渡曲线部分.

铣削轨迹Ⅱ的优点是可以一次性利用棒铣刀加工出齿面渐开线包络线和齿根圆过渡曲线;铣削轨迹I的优点是利用球面铣刀,在加工齿面渐开线的过程中,铣刀可以在y轴方向保持同一坐标,只需要四轴机床x轴的平移运动配合机床A轴(齿轮毛坯)的旋转运动即可,较铣削轨迹Ⅱ省去了y轴的运动,生成铣削加工轨迹I的程序数据量量更小,程序中没有了y轴的复合运动,实际加工对刀及程序修改时不宜出错.由于铣削轨迹I只是通过球面铣刀加工出了齿面渐开线部分,过渡曲线部分需用球面铣刀在加工完齿面渐开线部分之前加工完成.

通过前述齿面铣削轨迹规划,实现了一个齿面的加工,由于在几何上轮齿均匀分布,左右齿面对称,同理可加工出剩余的齿面,循环该动作就能将整个直齿齿轮轮齿铣削加工出来.

3结论

以0°和20°压力角的齿条与齿轮啮合入手,得到两种直齿齿轮铣削轨迹规划方法,比较分析得出,以0°齿条与齿轮啮合为研究对象得到的铣削加工轨迹更加简洁,数据量更小,节省资源,操作时不易出错,而且由于齿根圆过渡曲线是通过球面铣刀直接加工而成的,还可提高齿轮的加工效率.故两种轨迹规划方法中,以0°齿条与齿轮啮合原理入手更加适合齿轮铣削加工.

参考文献:

[1]贾新杰,邓效忠,苏建新.成形法加工螺旋锥齿轮铣削力模型[J].农业机械学报,2012,43(12):268-272.

[2]陈斌,黄筱调,洪荣晶,等.高效干试切法盘形齿轮铣刀铣削力的研究[J].机械设计与制造,2010(4):24-26.

[3]阎建慧,田瑾毕,俊青,等.超大模数齿轮轴齿形的半精加工及指状铣刀设计[J].工具技术,2015,49(10):78-80.

[4]杨德卿,刘俊霞,余英良.大模数齿轮数控铣削加工的应用研究[J].机械传动,2008,32(2):84-86.

[5]田启华,李慧,杜义贤.基于Pro/E的齿轮零件特征造型系统开发[J].三峡大学学报:自然科学版,2010,32(3):61-64.

[6]Mahir Uzun. The Investigation on Manufacturing Time of a New Type Concave-convex Gear by a CNC Milling Machine[J]. Int Adv Manuf Technol, 2015,77:1275-1280.

[7]Wei Sun, Tao Chen, Xu Zhang. A New Method to Calculate Bending Deformation of Involute Helical Gear[J]. U.P.B.SCI.Bull.,Series D, 2011,73(3):17-30.

[8]陈兵奎,高艳娥,梁栋.共轭曲线齿轮齿面的构建[J].机械工程学报,2014,50(3):18-24.

[9]Litvin F L.齿轮几何学与应用理论[M].国楷,叶凌云,等,译.上海:上海科学技术出版社, 2008.

[责任编辑张莉]

DOI:10.13393/j.cnki.issn.1672-948X.2016.03.019

收稿日期:2016-01-20

基金项目:湖北省杰出青年基金资助项目(No. 2013CFA022);湖北省科技支撑计划对外科技合作资助项目(N0.2015BHE026)

通信作者:杜义贤(1978-),男,副教授,博士,研究方向为结构优化与分析.E-mail:duyixian@aliyun.com

中图分类号:TG659

文献标识码:A

文章编号:1672-948X(2016)03-0086-04

Milling Path Planning Method of Involute Tooth Profile Based on 0 Degree Pressure Angle Rack

Wang Cheng1Du Yixian1,2Fu Junjian3

(1. College of Mechanical & Power Engineering, China Three Gorges Univ., Yichang 443002 China; 2. Hubei Key Laboratory of Hydroelectric Machinery Design & Maintenance, China Three Gorges Univ., Yichang 443002, China; 3. Yichang Changjiang Machine Technology Co., Ltd., Yichang 443002, China)

AbstractAccording to the meshing principle of the involute gear rack, the meshing of rack and spur gear with 0 degree and 20 degree pressure angle is studied, two different mesh models are obtained. According to coordinate matrix transformation, a tooth surface of a gear rack is simulated by a bar milling cutter and a spherical milling cutter, the relative movement of the gear rack and the gear in the meshing process is transformed into the relative motion of the milling cutter and the gear shaft. Combining the movement of the gear shaft with the milling cutter and the motion axes of the four-axis machining center, acquisition of two different gear milling process through comparative analysis, the processing path of gear milling path planning method based on 0 degree pressure angle rack and the involute cylindrical gear meshing is more concise; the motion complexity of each axis of the machining center is lower; the method of gear tooth surface milling path planning is more suitable.

Keywordscoordinate transformation;gear milling;trajectory planning