共振碎石化技术在益常高速公路大修工程中的应用

桂祈志,曾 辉

(苏交科集团股份有限公司,江苏 南京 211112)

共振碎石化技术在益常高速公路大修工程中的应用

桂祈志,曾辉

(苏交科集团股份有限公司,江苏 南京 211112)

文章结合益常高速公路大修工程共振碎石化技术的应用,对GZL600型全浮动式共振破碎机的工作参数、施工前的准备工作、共振碎石化施工工艺和质量检测要求等进行了探讨。

路面大修;水泥混凝土路面;共振碎石化;施工工艺;质量检测

共振碎石化技术是通过共振原理,使碎石化机械和原水泥混凝土面板产生共振,通过高频低幅的振动,将水泥混凝土面板破碎成上层相互嵌挤、下层相互嵌锁的碎石粒料层。碎石化后的上层细颗粒的松散层能有效地消除反射裂缝,下层板体性较好地嵌锁层能提高碎石化层的承载能力,嵌锁层的裂缝倾角约为35°~40°,基本沿最大剪切面破裂,不会破坏路基基层,目前主要用于路面破损状况评定等级与接缝传荷能力评定等级较差的水泥混凝土路面的改建加铺[1-2]。本文以益常高速大修工程为例,介绍共振碎石化在高速大修施工中的应用。

1 工程概况

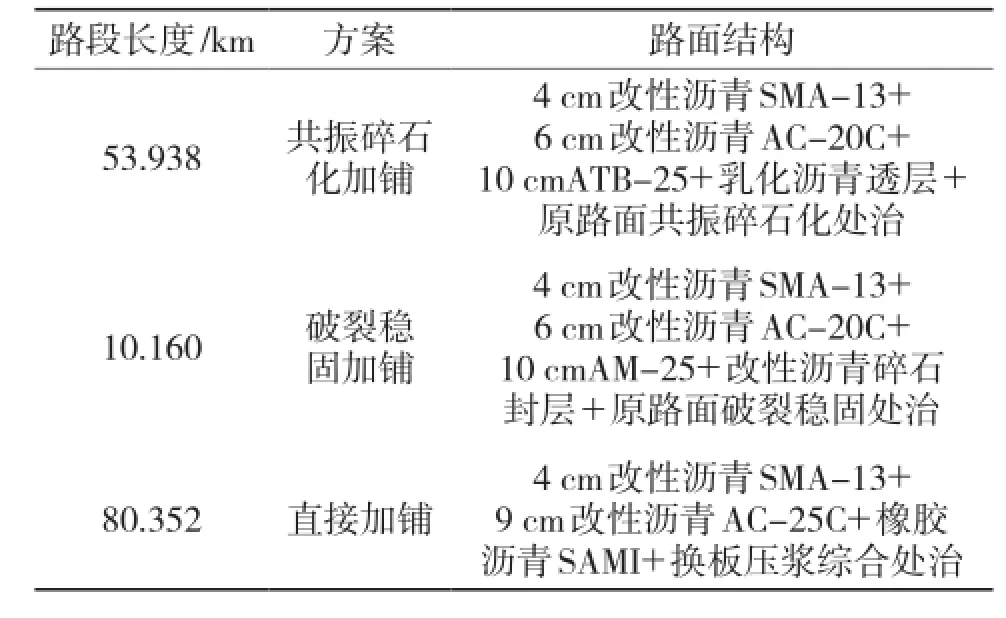

湖南益阳至常德高速公路于1999年12月建成通车,原路面结构为25 cm水泥混凝土面层+18 cm水泥稳定碎石基层+15 cm水泥稳定碎石底基层。由于运营时间长、交通量快速增长及大量超载车辆的通行,原有水泥混凝土路面不同程度地出现了破碎、裂缝、板角断裂、唧泥、错台、边角剥落等病害。本次大修施工图设计根据原路面破损状况评定等级、接缝传荷能力评定等级、沿线构造物和建筑物的影响、工程造价、回收利用及环境保护等因素,对原路面采用了换板压浆综合处治、共振碎石化处治及破裂稳固处治等3种方案[3],加铺方案见表1,其中共振碎石化处治路段共计53.938 km、600 894 m2。

2 施工前的准备工作

2.1 设置排水系统

共振碎石化施工前需要设置良好的排水系统,检查、疏通、修复、增设原水泥混凝土路面的路基排水、路面边缘排水、中央分隔带排水及超高段排水系统等。

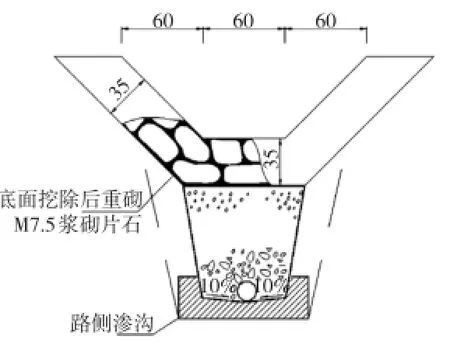

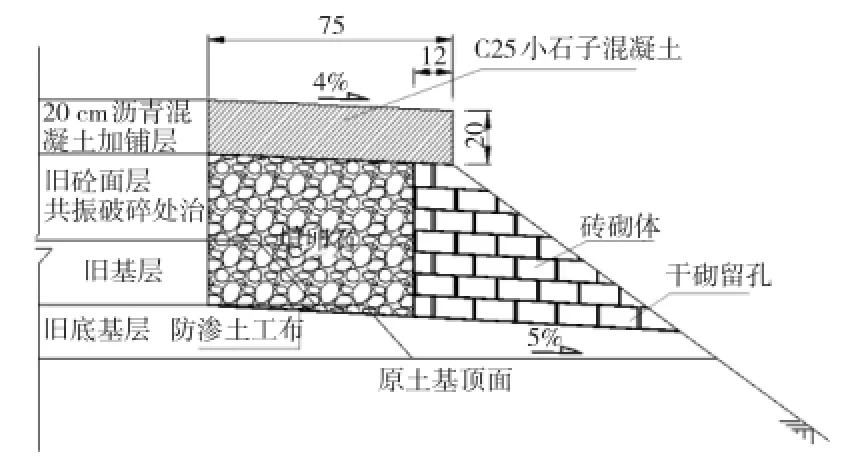

益常高速原路面的边沟排水系统较为完善,在填方路段,只对破损的边沟进行疏通及修复;在地下水丰富的挖方路段,在不损坏边沟侧壁的前提下开挖梯形边沟底部,设置纵向渗沟[3],见图1。对路面边缘排水系统进行加强,清除土路肩的表层后,开挖至底基层顶部,填卵石,使用C25水泥混凝土硬化土路肩,外侧使用砖砌体,最下层砖采用干砌,见图2。增设中央分隔带排水,清除原草皮,填卵石,使用C25水泥混凝土硬化封闭。增设超高段排水,设置纵向盖板中沟,并在填方路段的凹曲线底部路段加密横向排水管。

表1 益常高速公路大修工程主线路面结构形式

图1 挖方边沟下增设渗沟

图2 路面边缘排水方案

2.2 调查沿线构造物及建筑物分布情况

共振碎石化有可能对构造物及建筑物造成损坏,在施工前要详细调查分布情况,包括沿线的房屋、桥梁、涵洞、通道、地下管线等的位置、走向、埋深等,并在路面上相应的位置使用不同颜色、不同标志的油漆进行标注,在碎石化时区别进行并注意监控,保证安全。在构造物埋深大于0.8 m或者建筑物距离路肩大于20 m时可以正常破碎。

2.3 设置应力释放渠及隔振沟

共振碎石化路段内构造物未达到施工安全距离时或碎石化路段与其它路段连接处,应设置应力释放渠,在两者连接处进行切割,深度贯穿面层和基层;碎石化路段沿线距离路肩20 m内有建筑物的,在路基外侧与建筑物之间设置隔振沟,隔振沟开挖的深度不小于0.8 m,宽度不小于10 cm,以免造成损坏。

3 共振碎石化试验段

3.1 共振碎石化设备

本项目使用国产GZL600型全浮动式共振破碎机,设备整机功率448 kW,共振频率40~55 Hz,振幅10~20 mm,破碎头宽度100~300 mm,行驶速度0~15 km/h,工作效率2 000~3 000 m2/d,最大破碎水泥混凝土面板厚度40 cm,碎石化时最大浮动距离100 mm,最大爬坡能力12%。该设备采用振动箱直接输出振动源,并装有浮动导轨,破碎头与地面恒压接触,与地面同步升降,从而实现均匀破碎。

正式施工前在上行线K99+000~K99+120、K98+310~K98+380段落进行了共振碎石化试验段。由于本项目行车道、超车道为碎石水泥混凝土,应急车道为卵石水泥混凝土,试验段由2台不同工况的GZL600型全浮动式共振破碎机在不同车道分别进行破碎。依据湖南潭耒高速公路共振碎石化试验段及设备厂家提供的参数,破碎头宽度行车道K99+000~K99+120选择200 mm,K98+310~K98+380选择250 mm,共振频率44~45 Hz、振幅10~20 mm。初压用钢轮压路机振动碾压2遍,复压用轮胎压路机碾压2遍,终压用钢轮压路机碾压1遍。碎石化后随机选取试坑检测粒径、级配,碾压完成后检测碎石化层顶面当量回弹模量,以确定碎石化设备的工作参数及碾压组合。

3.2 粒径及级配检测

按设定的工作参数进行碎石化施工后,避开接缝、裂缝的位置在不同车道随机选取2处,开挖1.2 m×1.2 m的试坑,深度至基层,检测整个碎石化层的粒径;并对0~3 cm内的表面松散层取样进行筛分试验,检测级配。

1#试坑位于K99+000~K99+120行车道,采用200 mm宽度破碎头,破碎后表面松散层的厚度约10 cm,侧面裂缝倾角在30°左右;深度0~3 cm内的颗粒粒径基本在0~3 cm,3~10 cm内粒径小于10 cm,10 cm以下嵌锁层的粒径大部分在10~15 cm,最大25 cm。2#试坑位于K98+310~K98+380行车道,采用250 mm宽度破碎头,破碎后表面松散层的厚度约8 cm,侧面裂缝倾角在35°左右;深度0~3 cm内的粒径基本在0~5 cm,3~8 cm内粒径基本小于10 cm,深度8 cm以下嵌锁层的粒径大部分在10~20 cm,最大29 cm。200 mm宽度与250 mm宽度破碎头破碎后的表面松散层的粒径满足设计要求,嵌锁层均有少量颗粒粒径较设计要求偏粗。

对1#、2#试坑0~3 cm内的表面松散层取样进行了筛分试验,结果见图3。由图3可知,整体级配基本都在设计要求的级配碎石范围内,250 mm宽度破碎头的碎石化层级配明显较200 mm宽度破碎头的偏粗。

图3 0~3 cm内表面松散层筛分试验结果

3.3 回弹模量检测

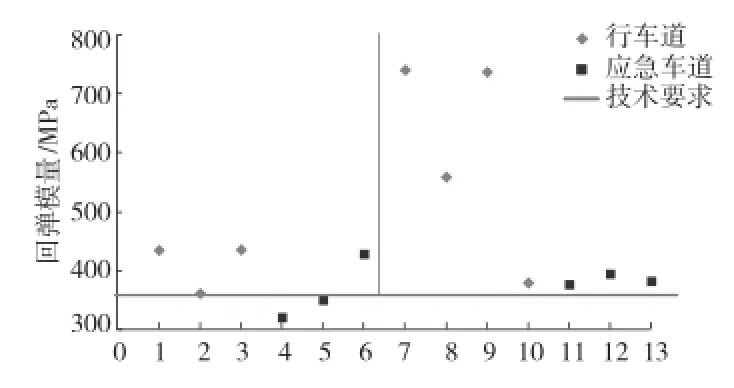

碎石化层碾压前洒水,初压用22 t单钢轮压路机振动碾压2遍,复压用26 t轮胎压路机碾压2遍,终压用22 t单钢轮压路机碾压1遍,碾压完成待表面干燥后检测碎石化层顶面当量回弹模量,检测结果见图4。由检测结果可知,采用200 mm破碎头的试验段行车道测点的回弹模量满足大于360 MPa的设计要求,应急车道第4、第5测点的回弹模量小于设计要求;采用250 mm破碎头的试验段行车道、应急车道测点的回弹模量均满足设计要求,但行车道的回弹模量离散性较大。

图4 试验段回弹模量试验结果

3.4 确定工作参数

综合试验段碎石化层的粒径、级配及回弹模量的检测结果,考虑施工连续性的要求,确定正式施工时GZL600型全浮动式共振破碎机的工作参数为:共振频率44~45 Hz;振幅,10~20 mm;破碎头宽度,250 mm。对于碎石化层粒径偏粗的行车道及超车道段落,允许采用200 mm宽度破碎头。初压使用22 t单钢轮压路机振动碾压2遍,复压使用26 t轮胎压路机碾压2遍,终压使用22 t单钢轮压路机碾压1遍,共碾压5遍。碾压完成后要求碎石化层表面板结、不松散。

4 共振碎石化施工工艺

4.1 碎石化中的施工要求

碎石化施工由外侧车道边缘开始向内进行破碎,相邻两遍破碎的间隔控制在半个锤头宽度内,相邻车道破碎的搭接宽度不小于15 cm,破碎时要全幅、全深度,不得留边、留死角。

碎石化施工过程中实时监控段落内构造物及沿线建筑物的状况,一旦发现开裂现象应立即停止施工,分析原因并采取相应的保护措施后方可进行施工。

4.2 碎石化后的处治与碾压

破碎完成后碾压前,清除碎石化层上的接缝、裂缝之间的条状填料;清除碎石化层表面大于5 cm的碎块并用设计要求的连续型级配碎石回填;竖向大约5 cm的凹陷,也应使用连续型级配碎石回填。

碎石化层碾压前洒水,碾压时由低处向高处进行,初压使用22 t单钢轮压路机振动碾压2遍,复压使用26 t轮胎压路机碾压2遍,终压使用22 t单钢轮压路机碾压1遍,碾压完成后的表面不松散。若碾压后碎石化层表面有凹陷大于2 cm的段落,检查原因,必要时挖除并用续型级配碎石回填。待碎石化层表面干燥后洒布乳化沥青透层,洒布量为1.0~2.0 L/m2。

共振碎石化有可能对已设置好的排水系统造成破坏,在加铺沥青面层前仔细检查排水系统是否良好,及时疏通、修复。必要时开挖检查坑观察碎石化层的干燥状态,如果潮湿,要求排干水分后才能加铺。在沥青面层加铺前,禁止非施工车辆通行,禁止施工车辆在碎石化层上调头、刹车及启动,施工车辆的行驶速度不超过20 km/h。碎石化层碾压后,建议在48 h内加铺沥青面层。加铺前,在碎石化路段与其它路段或者与构造物搭接处的顶面铺设4 m宽的土工格栅。

5 质量检测要求

借鉴国内其他省份的地方标准和同类工程的施工经验,施工图设计提出了共振碎石化的质量检测要求,通过试验段进行验证及优化,最终确定共振碎石化的质量检测要求,包括粒径、级配、顶面当量回弹模量等3个方面。

(1)粒径:0~3 cm的表面层应呈石屑状,3 cm~8 cm厚度部分应呈碎石状,8 cm厚度以下部分的粒径应为7.5~23 cm;

(2)级配:碎石化层0~10 cm级配宜在级配碎(砾)范围以内;0~18 cm的碎石化层级配宜接近级配碎(砾)石;

(3)回弹模量:用承载板测定的碎石化层顶面当量回填模量应大于360 MPa。

共振碎石化施工过程中,碎石化层粒径、级配的检测频率为2点/km,碾压后回弹模量的检测频率为9点/km。从检测结果看,碎石化层的粒径基本满足设计要求,10 cm以下嵌锁层有少量颗粒粒径偏粗;0~10 cm表面松散层的级配符合或者接近设计要求;回弹模量为400~750 MPa,满足大于360 MPa的设计要求。检测结果表明本项目共振碎石化施工整体质量控制较好。

6 结论与建议

(1)共振碎石化施工前要设置良好的排水系统,疏通、修复、增设原路面的路基排水、路面边缘排水、中央分隔带排水及超高段排水系统等;碎石化后加铺沥青面层前,检查已设置好的排水系统是否良好,并及时疏通、修复,保证排水畅通。

(2)共振碎石化施工前要详细调查沿线构造物及建筑物的分布情况,在构造物埋深大于0.8 m或者建筑物距离路肩大于20 m时正常破碎;未达到施工安全距离和碎石化路段与其它路段连接处,设置应力释放渠或隔振沟;实时监控破碎过程,保证安全。

(3)依据试验段碎石化过程及检测结果,确定正常施工时GZL600型全浮动式共振破碎机的工作参数为共振频率44~45 Hz、振幅10~20 mm、破碎头宽度250 mm。

(4)碎石化层的碾压组合为22 t单钢轮压路机振动碾压2遍;26t轮胎压路机碾压2遍;22 t单钢轮压路机碾压1遍共碾压5遍。碾压完成后碎石化层表面板结、不松散。

(5)碎石化层的检测要求包括粒径、级配及碾压后顶面的当量回弹模量;检测频率为粒径、级配2点/km,回弹模量9点/km。

本项目共振碎石化严格按照确定的工作参数以及施工工艺要求进行,破碎后碎石化层的粒径、级配、回弹模量的检测结果均满足要求,质量控制良好,达到了设计的预期效果。

[1]徐柱杰,凌建明,黄琴龙.旧水泥混凝土路面共振碎石化效果研究[J].中国公路学报,2008,21(5):26-32.

[2]熊斌丹,林钦国,吕勇衡.旧水泥混凝土路面碎石化后力学性能分析[J].公路交通技术,2014(4):10-13.

[3]湖南省交通规划勘察设计院.益阳至常德高速公路大修工程一阶段施工图设计[R].2014.

Application of Resonant Rubblizing Technology in Yiyang to Changde Expressway Engineering

Gui Qizhi,Zeng Hui

(JSTI Group, Nanjing 211112, China)

Combining with the application of resonant rubblizing in Yiyang to Changde expressway engineering, the working parameters of GZL600 full floating resonant rubblizing machine,construction preparation,construction technology of resonant rubblizing, quality requirements and so on are analyzed.

pavement repair; concrete pavement; resonant rubblizing; construction technology; quality inspection

U415.6

B

1672-9889(2016)01-0024-04

桂祈志(1982-),男,江苏镇江人,工程师,主要从事路面技术咨询及试验检测工作。

2015-05-15)