不同加工方法的弧齿锥齿轮齿面统一模型的建立*

刘朝阳,王建华,郝维娜,劳奇成

(西安工业大学 机电工程学院,西安 710021)

不同加工方法的弧齿锥齿轮齿面统一模型的建立*

刘朝阳,王建华,郝维娜,劳奇成

(西安工业大学 机电工程学院,西安 710021)

摘要:为避免弧齿锥齿轮齿面建模计算过程中的重复性,提高弧齿锥齿轮的齿面建模效率,分类研究了各种类型弧齿锥齿轮切齿机床的不同加工方法,归纳出不同加工方法间弧齿锥齿轮齿面建模的共性,建立了弧齿锥齿轮齿面统一模型.研究结果表明:通过建立统一的加工转换坐标系,实现了不同加工方法到统一模型的转换;齿面精度分析所需齿面点坐标可通过齿面网格计算软件求解;弧齿锥齿轮统一齿面模型经实例验证正确可行.

关键词:齿面统一模型;弧齿锥齿轮;加工方法;齿面建模

锥齿轮齿面加工质量的控制一直是齿轮加工中的一个关键问题.为了保证齿面的加工精度,就必须对锥齿轮进行精密的测量,这就使得研究锥齿轮测量和分析方法、开发测量软件成为必然.文献[1]提出了准双曲面齿轮齿面在一维测头下齿面偏差测量方法,并且运用了复杂曲面误差补偿理论提出了齿面偏差的误差补偿方法,规划了齿面测量网格区域,计算得到网格节点的坐标值和单位法矢.文献[2]对螺旋锥齿轮齿面的测量原理和方法进行了研究,并在机床调整误差识别与补偿技术基础上建立了数学模型,奠定了螺旋锥齿轮加工精度控制系统开发的理论基础.文献[3]提出了在齿轮测量中心上对弧齿锥齿轮齿面偏差进行测量的方法.文献[4]开发了基于齿轮测量中心的齿形偏差测量软件系统.文献[5]研究了未知参数锥齿轮齿形测量方法及齿形偏差计算,并开发了测量软件.文献[6]进行了计算机数字控制(Computer Numerical Control,CNC)齿轮测量中心的锥齿轮测量分析方法研究及软件开发.由于加工弧齿锥齿轮的机床多种多样,不同的机床有着不同的加工调整方法[7],导致加工工艺具有多样性和复杂性,不同的加工方法生产制造出来的弧齿锥齿轮齿面也不尽相同,不同齿面的齿面模型也不同[8-10].针对上述情况,文中综合考虑现有弧齿锥齿轮加工机床和加工方法,对所有类型的弧齿锥齿轮切齿机床的每种加工方法进行了分类研究,归纳出每种加工方法间的弧齿锥齿轮齿面建模的共性和异性,建立一种统一的弧齿锥齿轮齿面模型,以减少弧齿锥齿轮齿面建模研究计算过程中的重复性工作,提高弧齿锥齿轮的齿面建模效率.

1齿面模型的建立

通过分析成形法、变性法和刀倾法不同的加工模型与原理及工件、刀具和机床的各种运动情况,综合现有螺旋锥齿轮加工设备.建立统一的加工转换坐标系,并计算出相应的转换矩阵与接口函数,把不同加工方法转换至统一模型内,从其不同的刀盘方程就可以得到相应齿面的方程,即建立统一齿面模型.

1.1加工模型的统一

加工模型的统一是把不同加工方法的模型统一到同一个加工模型,使用统一的参数来建立统一的转换矩阵,最终得到统一的加工模型.文中主要讨论三种方法:刀倾法、成形法和变性法.以其中较为复杂的刀倾法作为统一机床模板,然后把其余两种方法向其转化,得到建立统一的模型与表达式.得到模型后,推算从刀盘固连的坐标系到齿轮固连的坐标系的转换矩阵,就可以把刀盘固连的坐标系下的刀盘切削刃方程变换到齿轮固连的坐标系,即可得到齿轮固连的坐标系下的弧齿锥齿轮的齿面方程.

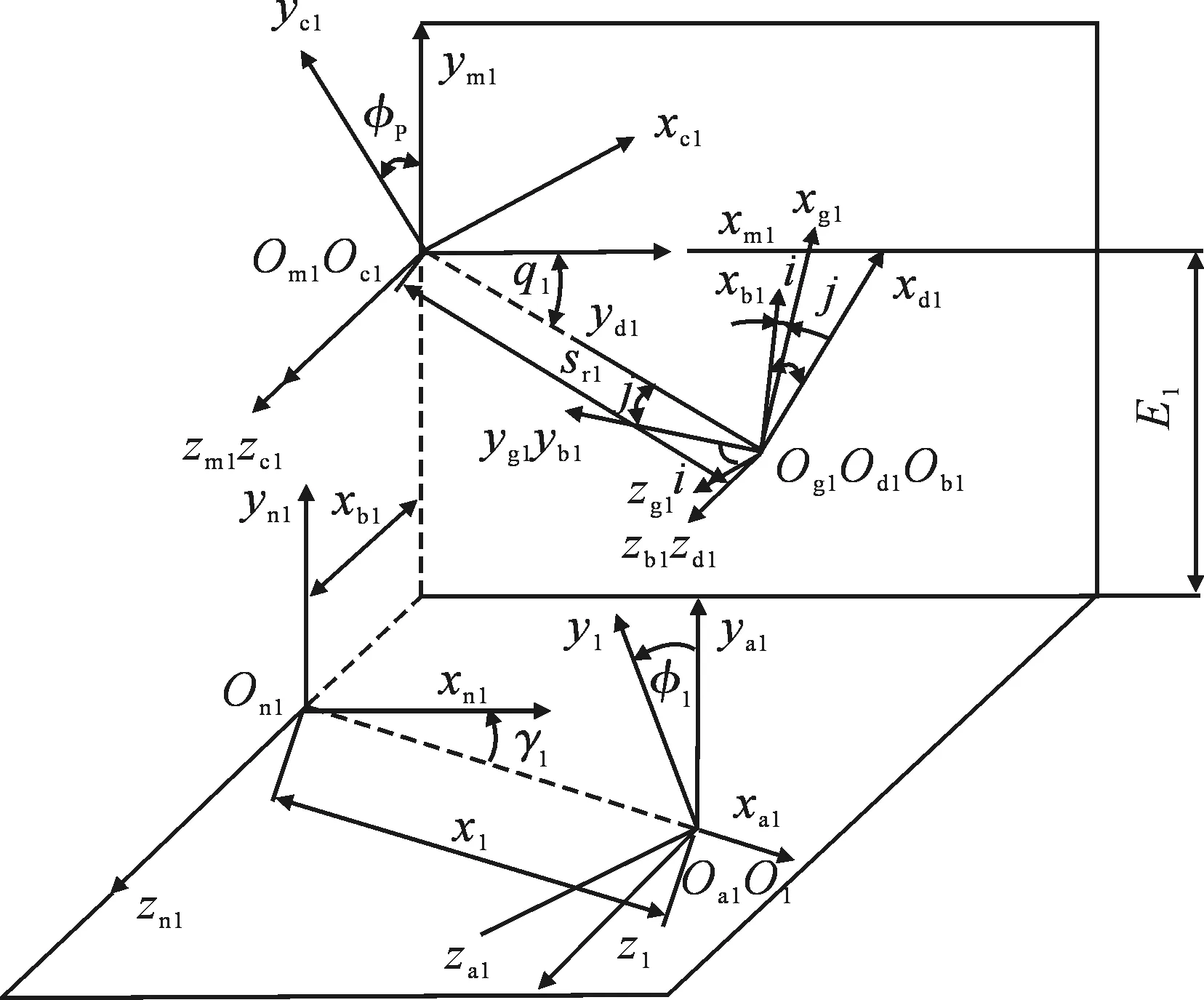

1.2加工坐标系的建立

建立的统一机床加工坐标系如图1所示,以此作为统一机床加工模型.刀盘相对于机床的位置.参数E1表示的是机床的垂直轮位,xb1表示的是机床的床位,x1表示的是机床的水平轮位,γ1表示的是机床的安装根锥角,这些参数用来描述齿轮相对于机床的位置.在加工过程中,Og1坐标系固连于Oc1即机床摇台,通过摇台绕zc1轴的转动带动刀盘轴转动形成展成运动,φp为当前转角.同时,齿坯在展成的过程中也会绕着xa1旋转,φ1为齿轮的当前转角.q1为角向刀位和Sr1为径向刀位.

图1 统一机床加工模型Fig.1 The uniform model of processing machine tool

1.3转换矩阵的建立

转换矩阵表示为两大部分:从刀盘固连的坐标系到机床固连的坐标系的转换与从机床固连的坐标系到齿轮固连的坐标系的转换.具体为

1) 从刀盘固连的坐标系Og1到机床固连的坐标系Om1的变换

从刀盘坐标系Og1到刀倾调整后辅助坐标系Ob1是通过绕y轴顺时针旋转来实现的,径矢转换矩阵为

(1)

其中i为刀倾调整角.

从刀倾调整后辅助坐标系Ob1到刀转调整后辅助坐标系Od1是通过绕z轴顺时针旋转来实现的,径矢转换矩阵为

(2)

其中j为刀转调整角.

从刀转调整后辅助坐标系Od1到摇台固连的坐标系Oc1,通过平移加绕z轴的旋转来实现的,径矢转换矩阵为

(3)

从摇台坐标系Oc1到机床坐标系Om1的变换是通过绕z轴转动实现,径矢转换矩阵为

(4)

2) 从与机床相固连的坐标系Om1到与弧齿锥齿轮动坐标系O1的变换

从与机床相固连的坐标系Om1到辅助坐标系On1的变换是通过平移来实现,径矢转换矩阵为

(5)

从辅助坐标系On1到弧齿锥齿轮定坐标系Oa1的变换是通过平移和绕y轴的转动实现,径矢转换矩阵为

(6)

从弧齿锥齿轮定坐标系Oa1到弧齿锥齿轮动坐标系O1的变换是通过绕x轴的转动实现,径矢转换矩阵为

(7)

2参数的转换

有了统一机床加工模型与转换矩阵,就可以把成形法、变性法和刀倾法模型向其转换.从刀盘坐标系到机床坐标系的转化,各个加工方法之间存在着差异,主要是由不同的刀盘调整机构调整刀盘位置的不同原理导致.首先在转换参数之前应将各个不同方法所使用的参数划为一致.计算中所使用的刀倾调整角和刀转调整角都是刀盘轴线的实际旋转角度.

工艺卡片一般会给出偏心角和摇台角,将其转化为角向刀位.其中,美国Gleason公司生产的No.16型、No.116型和No.106型机床常使用刀倾法,Y2280型、Y2250型和No.26型机床常使用变性法.成形法加工时,一般调整卡会给出垂直刀位和水平刀位,应将其转化为角向刀位和径向刀位.

经过计算后就可以把三种加工方法都表示在统一机床模型中.对于刀盘的调整参数转换而言,刀倾法和统一转换矩阵中参数相同,即刀倾法不用进行参数转换.而变性法需要将统一转换矩阵中的刀倾角和刀转角置为0°, 成形法需要将统一转换矩阵中的刀倾角、刀转角和当前转角均转换为0°.对于齿坯的调整参数转换而言,刀倾法仍然不用进行参数转换.而变性法需要将相应转换矩阵中的垂直轮位和床位置为0mm,成形法需要将相应转换矩阵中的滚比置为0,垂直轮位和床位置为0mm.

3实例验证

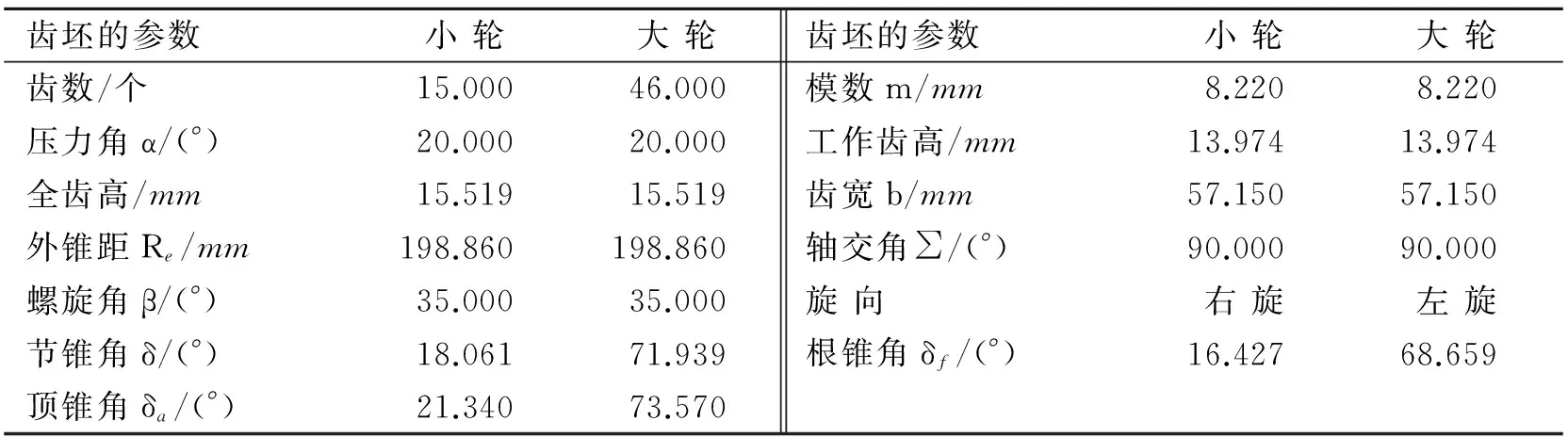

基于弧齿锥齿轮统一齿面模型开发的齿面网格计算软件,计算获得数据.为了验证计算结果的正确性,使用弧齿锥齿轮测量与分析系统生成的数据进行比对.齿轮副几何参数见表1.

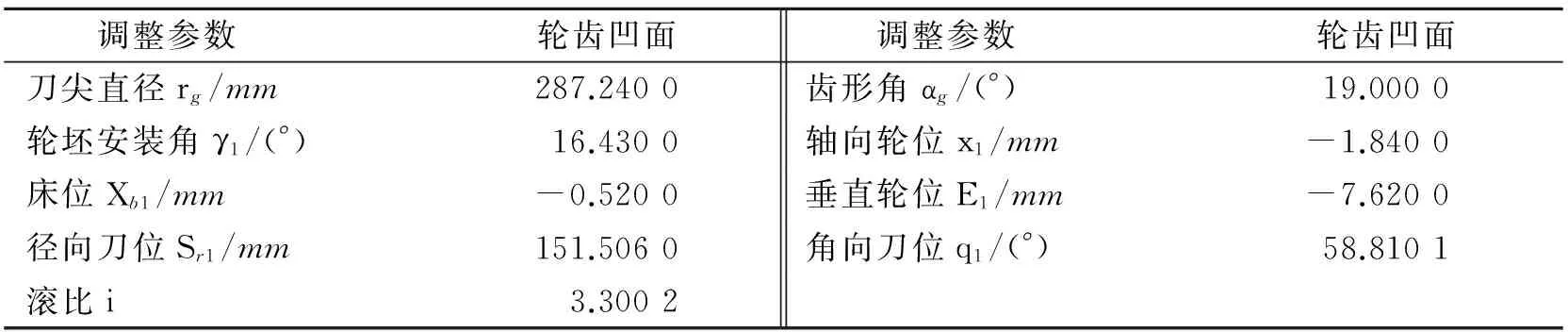

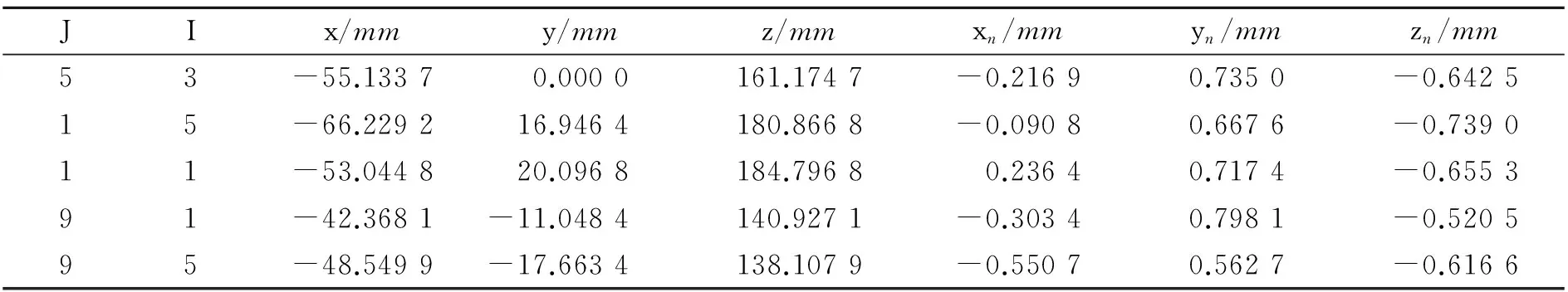

加工调整参数见表2,弧齿锥齿轮测量与分析系统获得的齿面网格点数据见表3,利用齿面网格计算软件获得的齿面点数据见表4.表3~4中J和I分别表示齿面网格的行和列,x、y和z分别表示齿面网格节点的坐标值,xn,yn和zn分别表示齿面网格节点的单位法矢值.

通过表4中所列的数据可以看出,在计算所取的方向和小数点最末位的精度和表3中数据有微小区别,但就计算所取的方向并不影响计算结果,并且数据所取的精度也能满足齿面分析所需,因此,表4中数据能够较好的体现统一齿面模型的正确性和程序的准确性,证明了文中弧齿锥齿轮统一齿面模型建立的正确与可行性.

表1 弧齿锥齿轮几何参数Tab.1 Geometric parameters of spiral bevel gears

表2 弧齿锥齿轮加工调整参数Tab.2 Adjustment parameters of spiral bevel gear machining

表4 齿面网格计算软件计算结果Tab.4 Calculation results of tooth surface grid computing software

4结 论

1) 不同类型的加工机床,用不同加工方法生产的齿面理论上存在统一齿面模型,并且可以用数学方法建立起它们之间的相互关系.

2) 利用坐标变换,建立了弧齿锥齿轮统一齿面模型,利用此模型和具体加工模型实现加工和调整参数的转换,即可计算各种加工方法所加工齿轮的齿面网格数据.

3) 经过求解实例与弧齿锥齿轮测量与分析系统数据对比验证得知,基于统一齿面模型所开发齿面网格计算软件可以准确地实现对不同方法加工的弧齿锥齿轮齿面进行符合测量准则的网格划分,并且在误差允许的范围内,求出的理论网格点是一致的,验证了弧齿锥齿轮统一齿面模型建立的正确性.

4) 建立的弧齿锥齿轮统一齿面模型为机床加工参数反调修正提供了新途径.

参 考 文 献:

[1]李天兴,邓效忠,魏冰阳.基于一维测头准双曲面齿轮齿面偏差的测量[J].中国机械工程,2007,18(8):958.

LITianxing,DENGXiaozhong,WEIBingyang.ToothSurfaceDeviationMeasurementofHppoidGearsBasedonOne-dimensionalProbe[J].ChinaMechanicalEngineering,2007,18(8):958.(inChinese)

[2]吕汉聪.螺旋锥齿轮测量方法研究[D].西安:西安理工大学,2007.

LYUHancong.ResearchontheMethodofSpiralBevelandHypoidGearMeasurement[D].Xi’an:Xi’anUniversityofTechnology,2007.(inChinese)

[3]皇冠新,邓效忠,李天兴.弧齿锥齿轮齿面偏差的测量[J].机械传动,2007,31(6):67.

HUANGGuanxin,DENGXiaozhong,LITianxing.TheMeasurementofSpiralBevelGearToothSurfaceDeviation[J].MechanicalTransmission,2007,31(6):67.

(inChinese)

[4]郭晓东,张明德,张卫青,等.锥齿轮齿距及齿形偏差测量与分析方法[J].工具技术,2009,43(11):80.

GUOXiaodong,ZHANGMingde,ZHANGWeiqing,etal.MeasuringandAnalysisofPitchDeviationandToothFormDeviationofBevelGear[J].ToolEngineering,2009,43(11):80.(inChinese)

[5]郭晓东,翟庆富,张卫青,等.未知参数锥齿轮齿形测量方法[J].北京工业大学学报,2010,36(6):735.

GUOXiaodong,ZHAIQingfu,ZHANGWeiqing,etal.UnknownParametersBevelGearToothProfileMeasuringMethod[J].JournalofBeijingUniversityofTechnology,2010,36(6):735.(inChinese)

[6]徐娟.基于CNC齿轮测量中心的锥齿轮测量分析方法研究及软件开发[D].重庆:重庆大学,2006.

XUJuan.MeasuringandAnalysisMethodandSoftwareDevelopmentofBevelGearBasedonCNCGearMeasuringCenter[D].Chongqing:ChongqingUniversity,2006.(inChinese)

[7]曾韬.螺旋锥齿轮设计与加工[M].哈尔滨:哈尔滨工业大学出版社,1989.

ZENGTao.SpiralBevelGearDesignandProcessing[M].Harbin:HarbinIndustrialUniversityPress,1989.

(inChinese)

[8]方宗德,曹雪梅,张金良.航空弧齿锥齿轮齿面坐标测量的数据处理[J].航空学报,2007,28(2):456.

FANGZongde,CAOXuemei,ZHANGJinliang.MeasuringDateProcessingofAviationSpiralBevelGearsbyUsingCoordinateMeasurement[J].ActaAeronauticaetAstronauticaSinica,2007,28(2):456.(inChinese)

[9]唐进元,邢彬.基于三坐标测量机的螺旋锥齿轮加工参数反调修正[J].北京工业大学学报,2010,36(11):1451.

TANGJinyuan,XINGBin.ReverseCorrectionofProcessingParametersofSpiralBevelGearBasedontheThreeCoordinateMeasuringMachine[J].JournalofBeijingUniversityofTechnology,2010,36(11):1451.

(inChinese)

[10]尹培丽.基于虚拟齿轮测量中心的弧齿锥齿轮几何建模[D].西安:西安工业大学,2013.

YINPeili.GeometricModelingofSpiralBevelGearBasedonVirtualGearMeasuringCenter[D].Xi’an:Xi’anTechnologicalUniversity,2013.(inChinese)

(责任编辑、校对潘秋岑)

DOI:10.16185/j.jxatu.edu.cn.2016.06.003

*收稿日期:2015-11-16

基金资助:国家自然科学基金(51475351);陕西省自然科学基础研究计划资助项目(2015JM5190);陕西省科技厅协同创新计划项目(2015XT-32);陕西省特种加工重点实验室开放基金项目(ST-12013)

作者简介:刘朝阳(1990-),男,西安工业大学硕士研究生 通讯作者:王建华(1960-),男,西安工业大学教授,主要研究方向为精密测试理论、精密机械制造技术及计算机控制技术与信息处理技术等.E-mail:wangjh@xatu.edu.cn.

文献标志码:中图号:TH132.416A

文章编号:1673-9965(2016)06-0446-05

Uniform Modeling of Tooth Surface of Spiral Bevel Gear Machined by Different Process

LIUZhaoyang,WANGJianhua,HAOWeina,LAOQicheng

(School of Mechatronic Engineering,Xi’an Technological University,Xi’an 710021,China)

Abstract:In order to avoid repeated calculation in the process of the modeling of tooth surface of spiral bevel gear,and improve the efficiency of the modeling,the various types of machining for spiral tooth of bevel gear are classified,and the common characteristics of the modeling of tooth surface of differently cut spiral bevel gear are summarized to establish unified model of tooth surface of spiral bevel gear.The results show:Using uniform machining coordinate,the unified model of differently machined spiral bevel gear is established.The tooth surface coordinates for precision analysis are obtained by tooth surface grid computing software.The uniform tooth surface model is verified by the practical example,and is proved correct and feasible.

Key words:uniform tooth surface model;spiral bevel gear;processing method;tooth surface modeling