机械合金化-热压烧结Fe3Al的冲蚀磨损性能研究*

白亚平,李建平,郭永春,杨 忠

(西安工业大学 材料与化工学院,西安 710021)

机械合金化-热压烧结Fe3Al的冲蚀磨损性能研究*

白亚平,李建平,郭永春,杨忠

(西安工业大学 材料与化工学院,西安 710021)

摘要:为了研究过程控制剂甲醇含量对Fe3Al材料冲蚀磨损性能的影响,通过高能球磨与热压烧结相结合的方法制备了不同过程控制剂甲醇含量的Fe3Al材料.采用MF-20冲蚀磨损试验机对Fe3Al材料进行含沙海水环境下的冲蚀磨损试验,利用Quanta 400F扫描电子显微镜观察材料的显微组织和冲蚀形貌,结合电化学相关测试结果分析其冲蚀磨损失效机制.研究结果表明:过程控制剂甲醇的添加,Fe3Al基体中有第二相Fe3AlC0.5析出,有效提高其硬度,改善其静态腐蚀性能.且甲醇添加后,Fe3Al材料冲蚀磨损性能较316不锈钢提高23.7%以上,其失效方式以固体粒子犁削作用为主.当甲醇添加量为0.5 mL时,Fe3Al材料具有最轻微的变形度,其犁沟现象最不明显,说明其耐冲蚀磨损性能最好.

关键词:Fe3Al材料;显微组织;冲蚀磨损性能;甲醇含量

冲蚀磨损是引起材料破坏和设备失效的重要原因之一,广泛存在于各个工业部门,如冶金、运输、机械、能源、水利工程及航空航天等[1-3].在含沙海水中,冲蚀磨损导致的泵过流部件损坏占总量的50% 以上[4].而海水中的氯离子被公认为对钝化金属危害巨大的“金属病毒”,即使是合金元素含量较高的不锈钢,也会被海水中的氯离子降低表面钝化能力,从而导致孔蚀[5].对于在含沙海水中服役的结构件材料来说,必须同时考虑其耐磨性和耐蚀性.我国用作舰船动力泵叶轮、泵体、泵盖和密封环的制造材料主要包含两种:锡锌铅镍青铜(ZCuSn3Zn8Pb6Ni1)与硅黄铜(ZCuZn16Si4),前者铸件组织致密性较差,硬度与强度较低,延伸率也较小;后者在温度升高时塑性下降明显,容易发生热裂.这两种材料在海水中均存在较明显的腐蚀现象,都有腐蚀层生成.基于此,在含沙海水的工况中,材料工作者一直致力于研发新型的耐冲蚀磨损材料用以取代传统材料[6].

金属间化合物Fe3Al材料因具有优异的高温复杂气氛腐蚀抗力、抗硫化性能及较高的加工硬化速率,600 ℃以下具有较高且稳定的强度,加之因不含战略性金属元素而成本低廉,被称为“穷人用的不锈钢”,而且兼顾较高的耐磨性有望应用于含沙海水中的过流部件[6].粉末冶金制备Fe3Al较传统铸造法制备材料性能更为优异,然而机械合金化过程中粉体团聚导致材料最终性能下降是研究者一直以来要解决的一大难题[6-8].已有研究表明,过程控制剂的添加对其团聚现象明显改善,但导致杂质相的引入,极大可能降低其腐蚀性能[7-8].因此,本文采用机械合金化与热压烧结相结合的方法制备Fe3Al材料,研究过程控制剂甲醇添加量对其模拟海水环境下的静态腐蚀性能与冲蚀磨损性能的影响.

1实验材料与方法

本试验中采用纯度为99%的Fe粉和Al粉按原子比Fe∶Al=3∶1进行配料,在XQM-4L型变频行星式球磨机进行机械合金化(Mechanical Alloying,MA)制备Fe3Al粉体,之后热压烧结(Hot Pressed Sintering,HP)得到Fe3Al块体材料.为了减小球磨粉末粒度和晶粒尺寸,并且提高出粉率,防止粘模粘罐现在的发生,采用甲醇(CH3OH)作为机械合金化工艺中过程控制剂.由于机械合金化过程中过程控制剂的用量往往低于混合粉末总重量的5%,因此本试验分别加入0 mL、0.5 mL、1.0 mL及1.5 mL的甲醇(质量分数分别为0%,0.8%,1.6%和2.4%),以探索不同添加量对材料耐冲蚀性能的影响.球磨试验在室温下进行,球磨设备采用南京科析实验仪器研究所研制的XQM-4L型变频行星式球磨机,其中球磨机球磨罐和磨球材质均为1Cr18Ni9Ti不锈钢.将59.5 g元素混合粉末、595 g直径为 ∅10 mm的不锈钢磨球和不同含量甲醇(分别为0 mL、0.5 mL、1.0 mL及1.5 mL)共同放入球磨罐中,用O型密封圈密封后对球磨罐抽真空并充入高纯氩气,以防止球磨过程中混合粉末的氧化.HP采用普通真空热压烧结炉,模具材料选用国产高强石墨,最大烧结试样尺寸为∅ 45 mm×10 mm.HP主要工艺参数为:真空度为1.33×10-2Pa,加热速率为13 K·min-1,烧结温度为1 473 K并保温30 min,烧结压力为30 MPa,模具尺寸为∅45 mm,保温完成后撤去压力并随炉冷却至室温,整个过程大约需要10 h.

静态腐蚀性能测试:采用浸泡法,通过对比腐蚀失重率与腐蚀表面形貌,研究Fe3Al体系的静态耐腐蚀性能,对比试样为海洋环境中经常使用的316不锈钢(0Cr17Ni12Mo2).由于常将海水近似看作质量分数为3% 或3.5% 的NaCl溶液,故试验所用腐蚀介质为3.5%的NaCl溶液(模拟海水),pH值为7.206.在浸泡试验中,试样尺寸为10 mm×10 mm×6 mm,根据ASTMG31-72,浸泡时间为168 h,溶液体积与试样表面积之比约为0.44 mL·mm-2,在同一容器中浸泡三组相同成分的材料,腐蚀失重率取其平均值.

冲蚀磨损性能测试:采用设备型号为MF-20冲蚀磨损试验机对Fe3Al材料进行冲蚀磨损试验,对比材料选用316不锈钢.冲蚀介质为含沙量为60 kg·m-3的3.5% NaCl溶液(模拟海水),沙粒材料为石英砂,粒度范围为125~850 μm,硬度范围为1 100~1 200 HV.冲蚀时间为5 h,冲击角度为0°,冲击速度为15 m·s-1,探索不同过程控制剂甲醇添加量对Fe3Al冲蚀磨损性能的影响.采用失重法对冲蚀磨损试验后的材料进行冲蚀磨损失重率测试,并采用Quanta 400F扫描电子显微镜观察材料的显微组织和冲蚀形貌,分析其冲蚀磨损失效机制.

2结果与讨论

2.1显微组织与力学性能

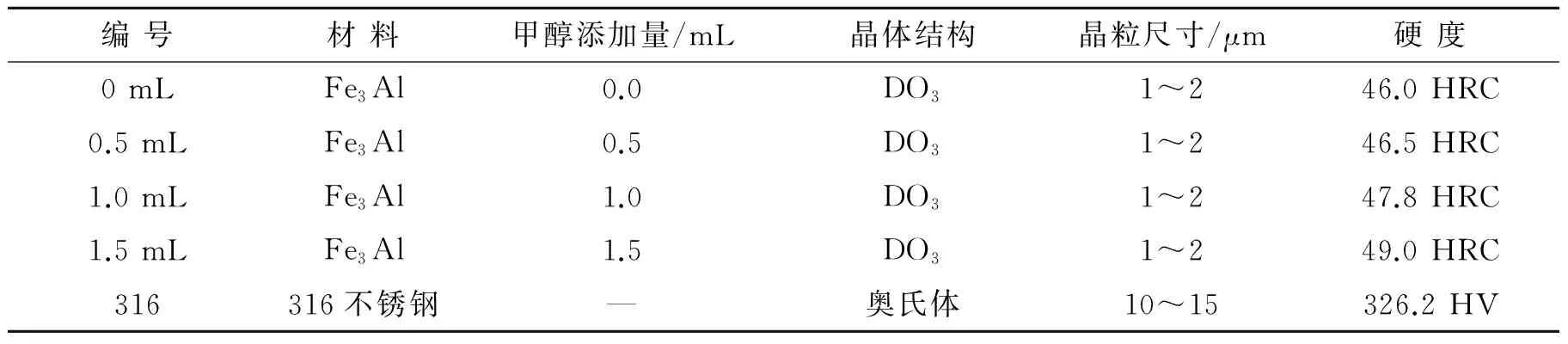

通过对MA-HP制备的不同甲醇含量的Fe3Al材料的组织和性能检测,结果见表1.由表1可知,Fe3Al材料硬度均较316不锈钢大,且随着甲醇含量的提高,Fe3Al材料硬度逐渐增大.

经过4%硝酸酒精腐蚀后,Fe3Al体系四种试验材料的显微组织在扫描电镜(Scanning Electron Microscope,SEM)中的二次电子形貌对比如图1所示.由图1可看出,随着甲醇添加量的增多,析出物的数量增加.通过对添加1.0 mL甲醇的Fe3Al材料的X射线衍射 (X-Ray Diffraction,XRD) 测试分析以及结合文献[9]可知,析出物为Fe3AlC0.5相.

表1 Fe3Al体系试验材料及性能Tab.1 Materials and properties of Fe3Al system

图1 Fe3Al体系与316不锈钢的显微组织形貌Fig.1 Microstructure morphology of Fe3Al system and 316 stainless steel

2.2静态腐蚀性能

将四种HP制备的Fe3Al试样在模拟海水中进行浸泡腐蚀,并与316不锈钢作对比.图2为各试样的静态腐蚀失重率对比图.从图2可看出,Fe3Al体系的耐腐蚀性能均很好,其腐蚀失重均小于对比样316不锈钢.其中,添加0.5 mL甲醇的试样具有最小的静态腐蚀失重率.

根据腐蚀严重程度,将甲醇含量分别为0 mL、0.5 m、1.0 mL和1.5 mL Fe3Al试样与对比样316不锈钢试样的腐蚀表面进行SEM观察,如图3所示.从图3可看出,Fe3Al体系材料在模拟海水中以点蚀为主.从图3中试样腐蚀表面可清晰的看到,腐蚀失重较大的0 mL试样表面存在着许多呈圆形的点蚀坑.加入0.5 mL甲醇后,Fe3Al腐蚀表面的蚀坑不明显,表明甲醇对提高耐蚀性具有积极作用.将甲醇添加量至1.5 mL时,表面腐蚀坑明显增多,归因于第二相Fe3AlC0.5相大量出现,导致界面增多,耐腐蚀变差.在图3的0.5 mL Fe3Al试样与316不锈钢试样上均可看到较平整的腐蚀表面,基本看不到蚀坑,从腐蚀形貌上验证了甲醇含量为0.5 mL的Fe3Al与316不锈钢均具有优异耐蚀性.

图2 Fe3Al体系与316不锈钢静态腐蚀失重率Fig.2 Static corrosion weight loss rate of Fe3Al system and 316 stainless steel

图3 Fe3Al体系与316不锈钢静态腐蚀表面形貌Fig.3 Static corrosion surface morphology of Fe3Al system and 316 stainless steel

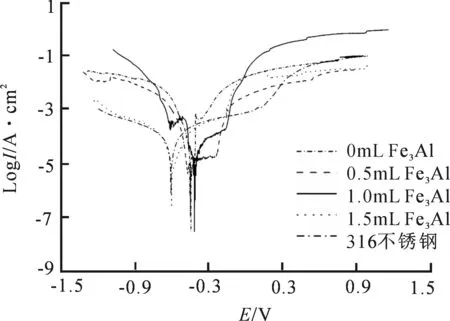

图4为浸泡15 min待开路电位达到稳定状态后,四种Fe3Al分别与316不锈钢的静态极化曲线对比图.从图4中可看出,Fe3Al与316不锈钢相比均具有更明显的钝化区域,尤其是甲醇含量为0.5mL的Fe3Al试样.此外,四种Fe3Al试样的自腐蚀电位均高于316不锈钢,进一步说明其耐腐蚀性能的优越性.

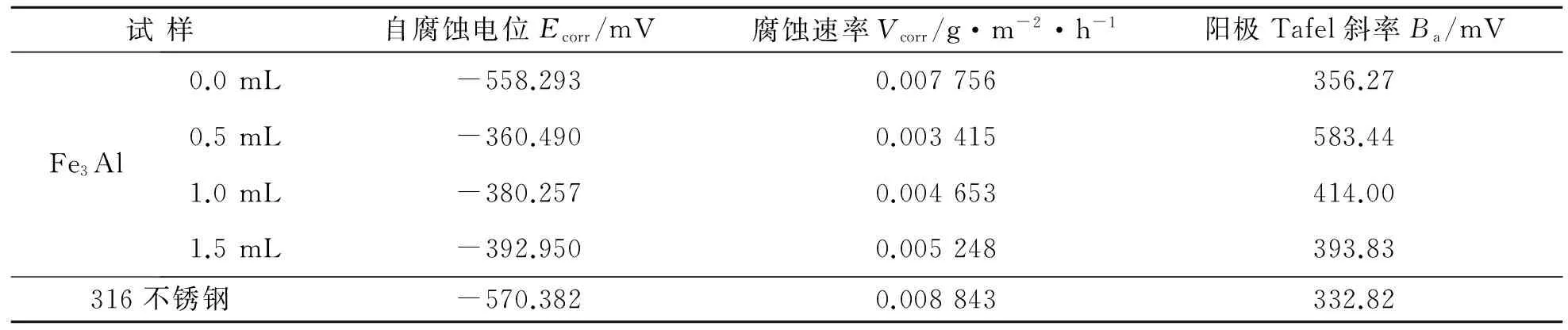

表2中为各Fe3Al试样与316不锈钢极化曲线的Tafel拟合结果(包括自腐蚀电位、腐蚀速率与阳极Tafel斜率).阳极Tafel斜率可在一定程度上反应腐蚀阳极的极化性能.由表2中各试样耐蚀性能参数值对比可知,其结果与静态腐蚀失重率相一致.

图4 Fe3Al体系试样与316不锈钢的极化曲线Fig.4 Polarization curves of Fe3Al samples and 316 stainless steel 表2 Fe3Al体系与316不锈钢的电化学拟合结果Tab.2 Electrochemical fitting results of Fe3Al system and 316 stainless steel

试样自腐蚀电位Ecorr/mV腐蚀速率Vcorr/g·m-2·h-1阳极Tafel斜率Ba/mVFe3Al0.0mL-558.2930.007756356.270.5mL-360.4900.003415583.441.0mL-380.2570.004653414.001.5mL-392.9500.005248393.83316不锈钢-570.3820.008843332.82

2.3冲蚀磨损性能

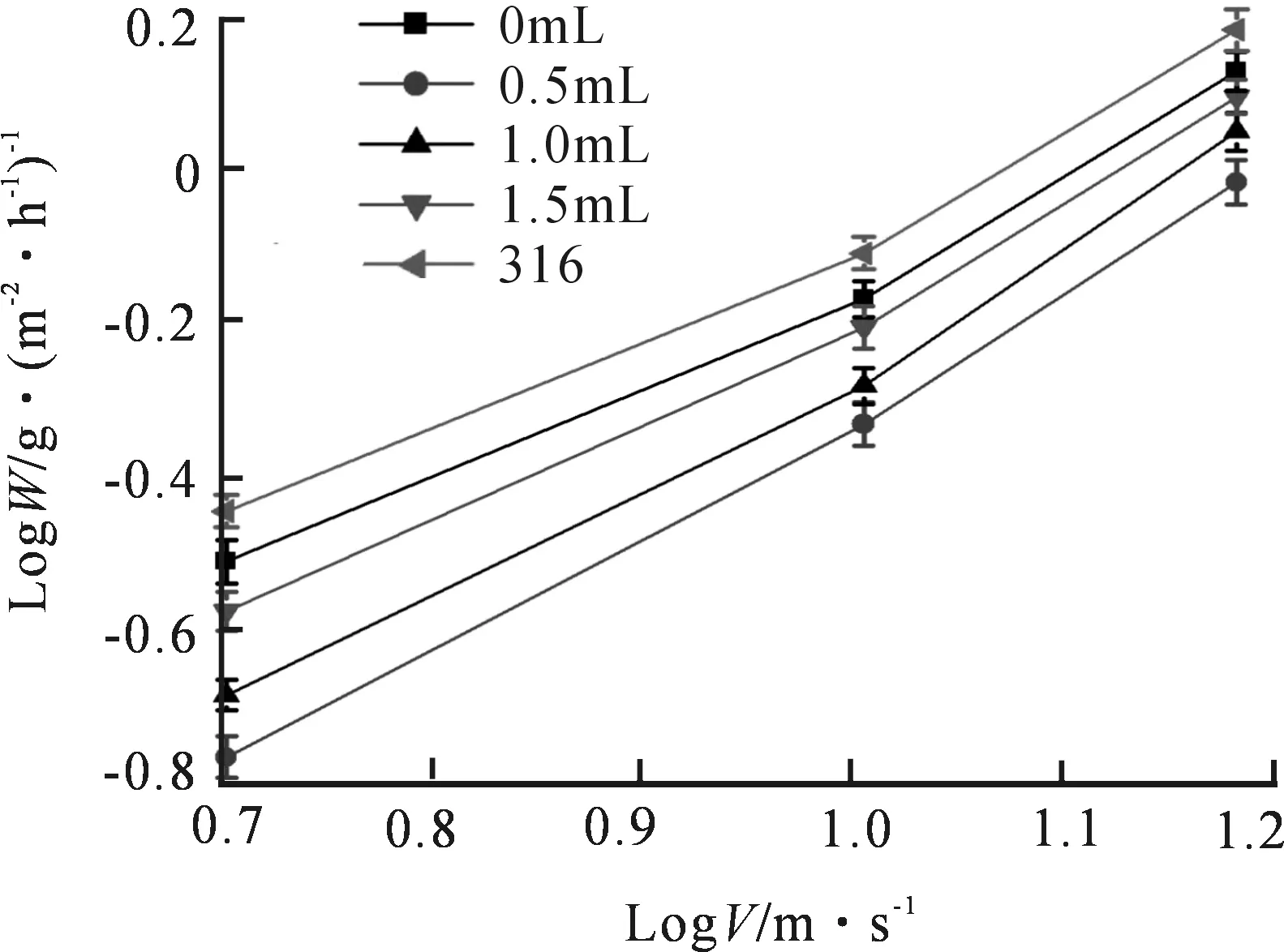

对Fe3Al试样进行冲蚀磨损试验,同样与316不锈钢做对比,结果如图5所示.由图5可知,不同甲醇添加量的四种Fe3Al试样的冲蚀磨损失重率均小于316不锈钢,并且添加0.5 mL甲醇的试样具有最小的冲蚀磨损失重率.HP烧结的四种Fe3Al均具有比316不锈钢更突出的耐腐蚀性能与硬度,故其耐冲蚀磨损性能可优于316不锈钢,较316不锈钢提高23.7%以上.

图6为HP烧结的四种Fe3Al试样在冲蚀速度为15 m·s-1下的冲蚀磨损表面形貌,并与316不锈钢做对比.

在图6中可看出,四种Fe3Al试样的耐腐蚀性能均较好,在冲蚀磨损的过程中都以固体粒子对材料的犁削作用为主,基本看不到蚀坑的存在,并

且在流场的影响下,所形成的犁沟还具有一定的方向性.

图5 Fe3Al与316不锈钢冲蚀磨损失重率 与冲蚀速度的双对数关系图Fig.5 Double logarithmic relationship between erosion wear and erosion rate of Fe3Al and 316 stainless steel

图6 Fe3Al体系与316不锈钢的冲蚀磨损表面形貌Fig.6 Erosion wear surface morphology of Fe3Al system and 316 stainless steel

此外,四种Fe3Al试样表面的变形程度均小于316不锈钢,表明其冲蚀磨损性能的优越性.其中,添加0.5 mL甲醇的试样具有最轻微的变形度,其犁沟现象最不显著.说明添加0.5 mL甲醇的Fe3Al试样具有较优异的抗冲蚀磨损性能.

3结 论

1) 过程控制剂甲醇的添加,Fe3Al基体中有第二相Fe3AlC0.5析出,有效提高其硬度,改善其静态腐蚀性能,当甲醇含量为0.5 mL时,Fe3Al材料的静态耐腐蚀性能最好.

2) 不同甲醇含量的Fe3Al均具有优越的冲蚀磨损性能,较316不锈钢提高23.7%以上,且甲醇含量0.5 mL时,冲蚀磨损失重率最低.

3) Fe3Al材料在含沙海水冲蚀磨损的过程中以固体粒子犁削作用为主,添加0.5 mL甲醇的Fe3Al试样具有最轻微的变形度,其犁沟现象最不明显,说明其耐冲蚀磨损性能最好.

参 考 文 献:

[1]董刚,张九渊.固体粒子冲蚀磨损研究进展[J].材料科学与工程学报,2003,21(2):307.

DONG Gang,ZHANG Jiuyuan.Developments of Reserch on the Solid Particle Erosion of Materials[J].Journal of Materials Science &Engineering,2003,21(2):307.(in Chinese)

[2]陈冠国,褚秀萍,张宏亮,等.关于冲蚀磨损问题[J].河北理工学院学报,1997,19(4):27.

CHEN Guanguo,CHU Xiuping,ZHANG Hongliang,et al.Problem on Erosion Wear[J].Journal of Hebei Institute of Technology,1997,19(4):27.(in Chinese)

[3]ALLEN C,BALL A.A Review of the Performance of Engineering Materials under Prevalent Tribological and Wear Situations in South African Industries[J].Tribology International,1996,29(2):105.

[4]BI H Y,JIANG X X,LI S Z.The Corrosive Wear Behavior of Cr-Mn-N Series Casting Stainless Steel[J].Wear,1999,225(10):1043.

[5]SCOTTO V,LAI M E.The Ennoblement of Stainless Steels in Seawater:A Likely Explanation Coming from the Field[J].Corrosion Science,1998,40(6):1007.

[6]陈国良,林均品.有序金属间化合物结构材料物理金属学基础[M].北京:冶金工业出版社,1999.

CHEN Guoliang,LIN Junpin.Ordered Intermetallic Structural Materials Physical Metallurgy Foundation[M].Beijing:Metallurgical Industry Press,1999.

(in Chinese)

[7]ALMAN D E,HAWK J A,TYLCZAK J H,et al.Wear of Iron-aluminide Intermetallic-based Alloys and Composites by Hard Particles[J].Wear,2001,251(4):875.

[8]赵明星.Fe-Al金属间化合物的制备及其耐海洋环境腐蚀性能的研究[D].青岛:中国海洋大学,2007.

ZHAO Mingxing.Preparation and Study of Corrosion Behaviour in Marine Environment of Fe3Al Intermetallics Compound[D].Qing Dao:Ocean University of China,2007.(in Chinese)

[9]WANG J,XING J,QIU Z,et al.Effect of Fabrication Methods on Microstructure and Mechanical Properties of Fe3Al -based Alloys[J].Journal of Alloys & Compounds,2009,488(1):117.

(责任编辑、校对潘秋岑)

【相关参考文献链接】

夏峰,李高宏,李建平,等.Cu对Al-15Si合金的高温摩擦磨损行为的影响[J].2010,30(6):548.

李巍,李渭清,冯永琦,等.深海耐压壳体显微组织及力学性能研究[J].2015,35(10):833.

高巍,徐悠,王正品,等.淬火温度对Zr-4合金显微组织和拉伸性能的影响[J].2013,33(12):993.

刘颖卓,党波,刘峰.冷却速率对A356铝合金显微组织和微观硬度的影响[J].2013,33(2):128.

郭永春,段洪波,李建平.三种Mg-Gd-Y系合金显微组织分析[J].2012,32(10):835.

王正品,王晶,高巍,等.热处理对Zr-4合金显微组织和拉伸性能的影响[J].2012,32(4):305.

郭永春,卢致宇,杨通,等.Cu含量对铝硅合金热暴露后显微组织和拉伸性能的影响[J].2011,31(3):245.

杨忠,张建勋,李建平,等.时效对Mg-7Gd-4Y-0.6Zn-0.6Zr合金显微组织及硬度的影响[J].2010,30(5):467.

李建平,乔军伟,王波伟,等.Zn对Mg-9Gd-3Y-0.5Zr合金相图及显微组织的影响[J].2010,30(2):160.

杨忠,李建平,郭永春,等.Al对Mg-5Gd镁合金铸态显微组织和相组成的影响[J].2009,29(3):234.

金耀华,王正品,要玉宏,等.T91钢高温水蒸汽氧化层显微组织分析[J].2008,28(5):435.

郭永春,刘涛,李建平,等.Mg-12Gd-4Y-1Zn-0.5Zr合金的显微组织和力学性能[J].2007,27(3):242.

李建平,曾昭文,杨忠,等.Gd对ZK60镁合金显微组织的影响[J].2007,27(2):142.

DOI:10.16185/j.jxatu.edu.cn.2016.06.012

*收稿日期:2015-12-10

基金资助:国家基础科学发展基金(2012CB619602-3;2012CB619602-2);西安交通大学金属材料强度国家重点实验室开放研究项目(20141602);西安工业大学校长基金项目(XAGDXJJ15010);陕西省科技厅计划项目(2016JQ5071)

作者简介:白亚平(1985-),女,西安工业大学讲师,主要研究方向为铝基复合材料与Fe-Al金属间化合物.E-mail:jingpingxue2004@163.com.

文献标志码:中图号:TG146.2A

文章编号:1673-9965(2016)06-0498-06

Erosive Wear Behavior of Fe3Al Prepared by Mechanical Alloying-Hot Pressing Sintering

BAIYaping,LIJianping,GUOYongchun,YANGZhong

(School of Materials and Chemical Engineering,Xi’an Technological University,Xi’an 710021,China)

Abstract:In order to research the influence of process control agent methanol content on the erosion wear properties of Fe3Al materials prepared by high energy ball milling and hot pressing sintering,MF-20 erosion wear testing machine was used to test its erosion wear properties under sandy seawater environment.The microstructure and erosion morphology of the material were tested by Quanta 400F scanning electron microscopy,and combining with electrochemical test results,the erosion wear failure mechanism was explored.The results showed that the static corrosion resistance and mechanical properties were improved by adding process control agent methanol,due to Fe3AlC0.5precipitation.Fe3Al materials had excellent erosive wear behavior,increased by 23.7% compared with stainless steel 316,and the main failure mode was ploughing by solid particles.When the methanol amount of 0.5mL,Fe3Al material had the best erosion wear performance with the slightest degree of deformation and the slight ploughing phenomenon .

Key words:Fe3Al materials;microstructure;erosive wear behavior;methanol contents