模拟工况热老化对Z3CN20-09M钢组织与性能的影响*

寸飞婷,要玉宏,金耀华,王 毓,刘江南

(西安工业大学,陕西省光电功能材料与器件重点实验室,西安710021)

模拟工况热老化对Z3CN20-09M钢组织与性能的影响*

寸飞婷,要玉宏,金耀华,王毓,刘江南

(西安工业大学,陕西省光电功能材料与器件重点实验室,西安710021)

摘要:为探明压水堆核电站一回路管道用钢在模拟工况环境下的热老化行为,以主管道用Z3CN20-09M奥氏体不锈钢为研究对象,对其在400 ℃、16.5 MPa含硼离子水蒸气中热老化不同时长后的显微组织、纳米压入硬度和冲击吸收功的变化规律进行了研究.利用扫描电子显微镜观察了热老化不同时长后的冲击断口形貌.试验结果表明:与原始态对比,经模拟工况热老化后Z3CN20-09M钢的铁素体相尺寸、分布和形态均无明显变化,而基体中位错密度随老化时长降低,老化过程中基体和位错线上有第二相的析出,且在老化3 000 h时发生调幅分解,生成富Cr的α′相与富Fe的α相;铁素体相的纳米硬度随老化时间的增加由3.43 GPa增加至6.08 GPa,奥氏体相由3.02 GPa增加至3.49 GPa;冲击吸收功Akv随老化时间的延长由397.5 J降低至214.0 J.断裂形式由具有拉长韧窝特征的微孔聚集型韧性断裂,逐渐转变为具有解理台阶、鱼骨状花样和撕裂棱特征的准解理断裂.引起力学性能和断裂方式变化的主要原因是调幅分解生成的α′脆性相.

关键词:模拟工况;Z3CN20-09M钢;金相组织;亚结构;纳米硬度;冲击性能;调幅分解

nano hardness;impact property;spinodal decomposition

核电一回路系统的主要任务是将核反应堆产生的核能转换为热能,通过其主管道内的冷却剂将热能带出并传递给二回路.一回路主管道主要在288~327 ℃,15.5 MPa的高温高压水蒸气介质环境下服役[1-2],由含有一定铁素体相(12%~20%)的Z3CN20-09M奥氏体不锈钢 (Cast Austenitic Stainless Steel,CASS) 制造,该钢具有良好的焊接性、抗晶间腐蚀和应力腐蚀能力,且具有复相强化、形变强化和固溶强化的特点[3-5].在一回路系统运行环境下长期服役时该钢会发生性能退化,其中重要的形式之一为热老化.文献[6-7] 分析了核电用316L和2025不锈钢及两种材料的焊接件在不同温度下热老化后的冲击性能,研究表明金属间化合物σ相在焊接件晶界的沉淀析出使得在相同热老化条件下焊接件的老化脆化更加显著;文献[8-9]分析了CF8M在300~450 ℃空气介质中热老化3 000~10 000 h后组织与性能,研究表明热老化后回火不能消除调幅分解和沉淀析出的异构G相对铁素体相的强化,室温夏比冲击断口形貌具有韧窝、解理、α/γ相界分离特征.而对核电站一回路主管道材料Z3CN20-09M奥氏体不锈钢热老化行为的研究大多在空气介质中进行,研究表明其性能的退化与第二相的析出、亚结构数量及形态变化和调幅分解密切相关[10-14],而对该钢在高温高压水蒸气环境下热老化后组织与性能变化的研究报道较少.因此,本文以核电一回路冷却管道用Z3CN20-09M奥氏体不锈钢为研究对象,对其在温度为400 ℃、压力为16.5 MPa的含硼离子水蒸气中加速热老化不同时长后的组织与性能进行了研究,为该钢在目前世界装机量最大且技术相对成熟的第二代核电站一回路主管道使用中的安全性,以及其在第三代AP1000核电站建设中的使用提供一定的试验基础.

1试验材料和方法

1.1试验材料

试验所用材料为内径∅832.5 mm,外径∅698.5 mm,法国牌号国产离心铸造Z3CN20-09M奥氏体不锈钢直管,为某核电站一回路冷却剂主管道预留件,其主要化学成分见表1.

表1 Z3CN20-09M奥氏体不锈钢的主要化学成分(w/%)Tab.1 Chemical composition of Z3CN20-09M austenitic stainless steel (w/%)

1.2试验方法

文中模拟运行环境下的加速热老化试验在F5-16/400无搅拌高温高压反应釜中进行.热老化条件设置为温度400 ℃,压力16.5 MPa,介质为硼酸和氢氧化锂水溶液(H3BO3为1 500 mg·kg-1和LiOH为2 mg·kg-1).对不同热老化时长的试样用比例为5 g FeCl3、50 mL HCl(浓)和100 mL去离子水配成的溶液进行金相腐蚀;用配比为5%的高氯酸乙醇电解液在TenuPol-5型双喷电解仪上进行双喷减薄,减薄电压为30~40 V,电流为10~20 mA,电解液温度为-20~-30 ℃.在NION EPIPHOT 300型金相显微镜和日产JEM-2010型透射电子显微镜下,对其热老化前后的金相显微组织和透射亚显微结构进行观察.使用安捷伦G200纳米力学性能测试系统和JBW-300CY型冲击试验机,分别对不同热老化状态下的纳米压入硬度和夏比冲击吸收功进行了测试.采用FEI QUANTA 400F型冷场发射扫描电子显微镜观察了夏比冲击试样断口形貌.

2试验结果和分析

2.1金相显微组织

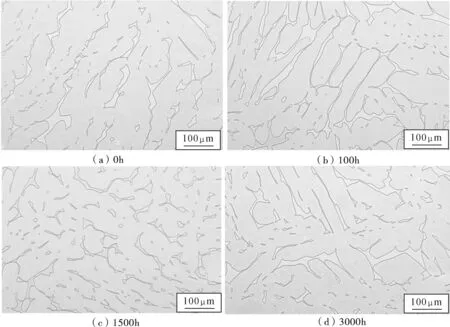

NIKON EPIPHOT 300型金相显微镜下观察未经热老化试样和热老化时长分别为100 h,1 000 h和3 000 h的试样,其金相显微组织如图1所示.由图1可知,不同状态下Z3CN20-09M奥氏体不锈钢组织的共同特征为奥氏体相基体上分布着细针状、岛状和带有尖角的条带状铁素体相,其近程微区内的分布具有一定的方向性,而总体分布较均匀.随着热老化时间的延长,铁素体相的尺寸、形态并未发生改变.与文献[13]所述研究结果相一致.

采用日产JEM-2010型透射电子显微镜观察原始态和热老化时长分别为100 h、1 000 h和3 000 h试样的透射亚显微结构如图2所示.由图2(a)可知,原始态试样的奥氏体基体上有大量位错缠结并形成图2(a)箭头标示的亚晶界;热老化100 h后,由图2(b)所示的γ相区的位错密度明显比原始态降低,还可观察到α相上的波纹形位错,且在α/γ相界内有大量的位错缠结;热老化1 000 h时,可见基体上扩展位错与不动位错发生了交互,且可在观察到图2(c)箭头标示的颗粒状析出物;热老化3 000 h后,可见铁素体位错相上出现尺寸较大的析出相,且其基体上出现了尺寸非常细小且形态较模糊的黑白相间的斑点,这是Z3CN20-09M钢发生调幅分解后可观察到的一种特殊图案[15],黑色斑点是调幅分解生成的富Cr的α′相,白色斑点是富Fe的α相,这种斑点状组织产生的原因是由于富Cr的α′相与富Fe的α相之间有一定的原子错配度.

图1 不同热老化状态的金相显微组织Fig.1 OM microstructure of Z3CN20-09M for different aging time

2.2纳米压入硬度

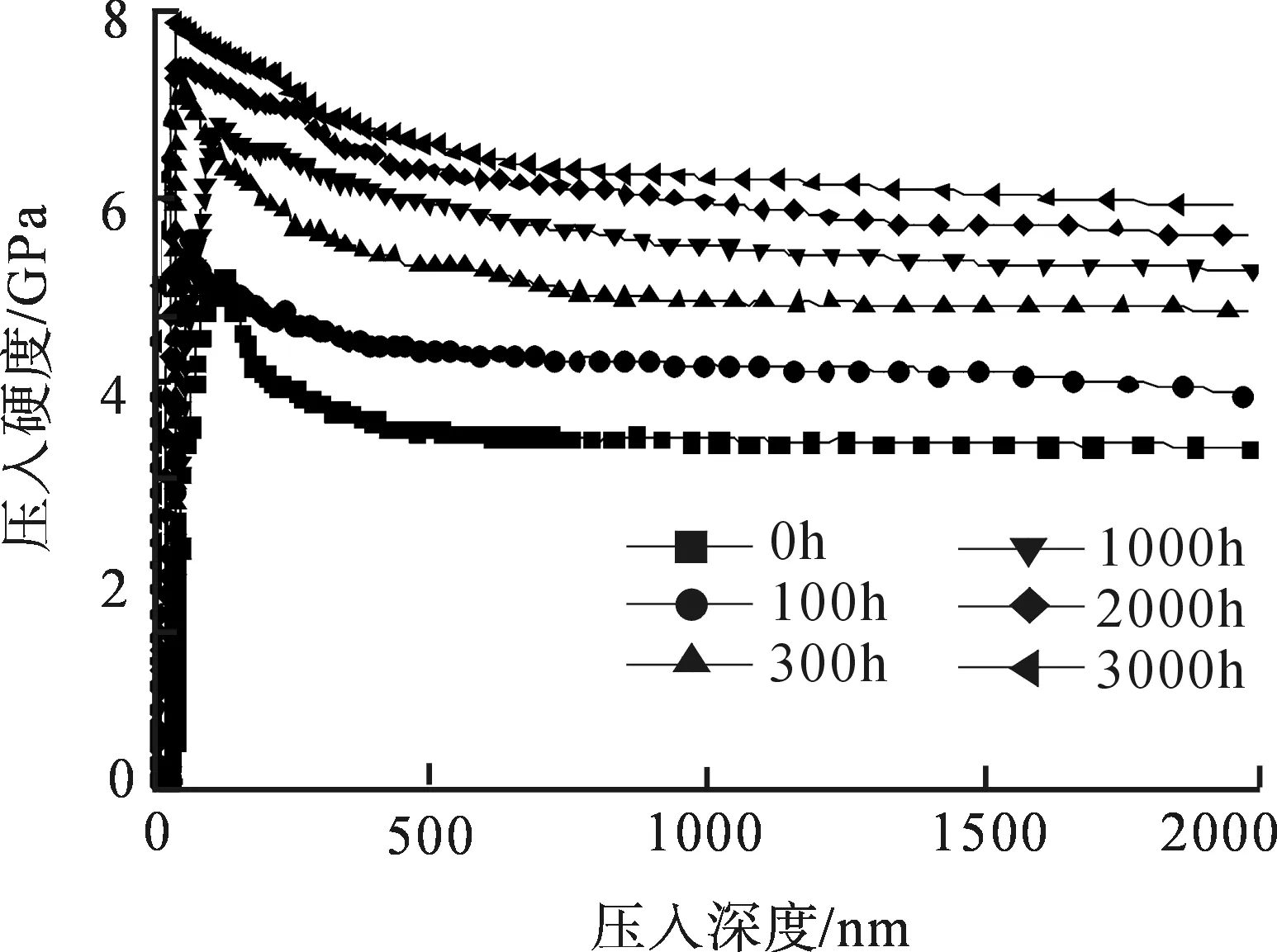

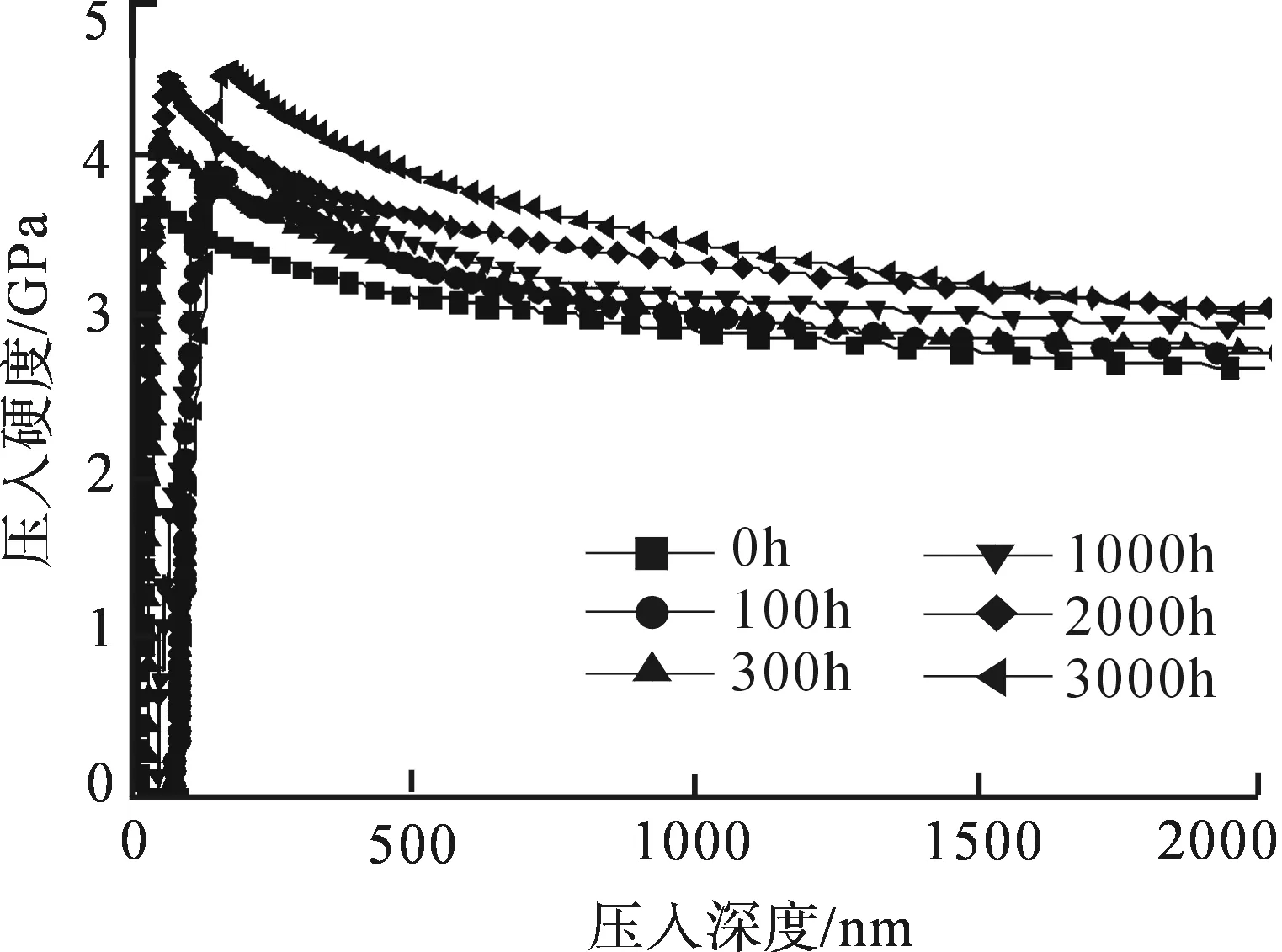

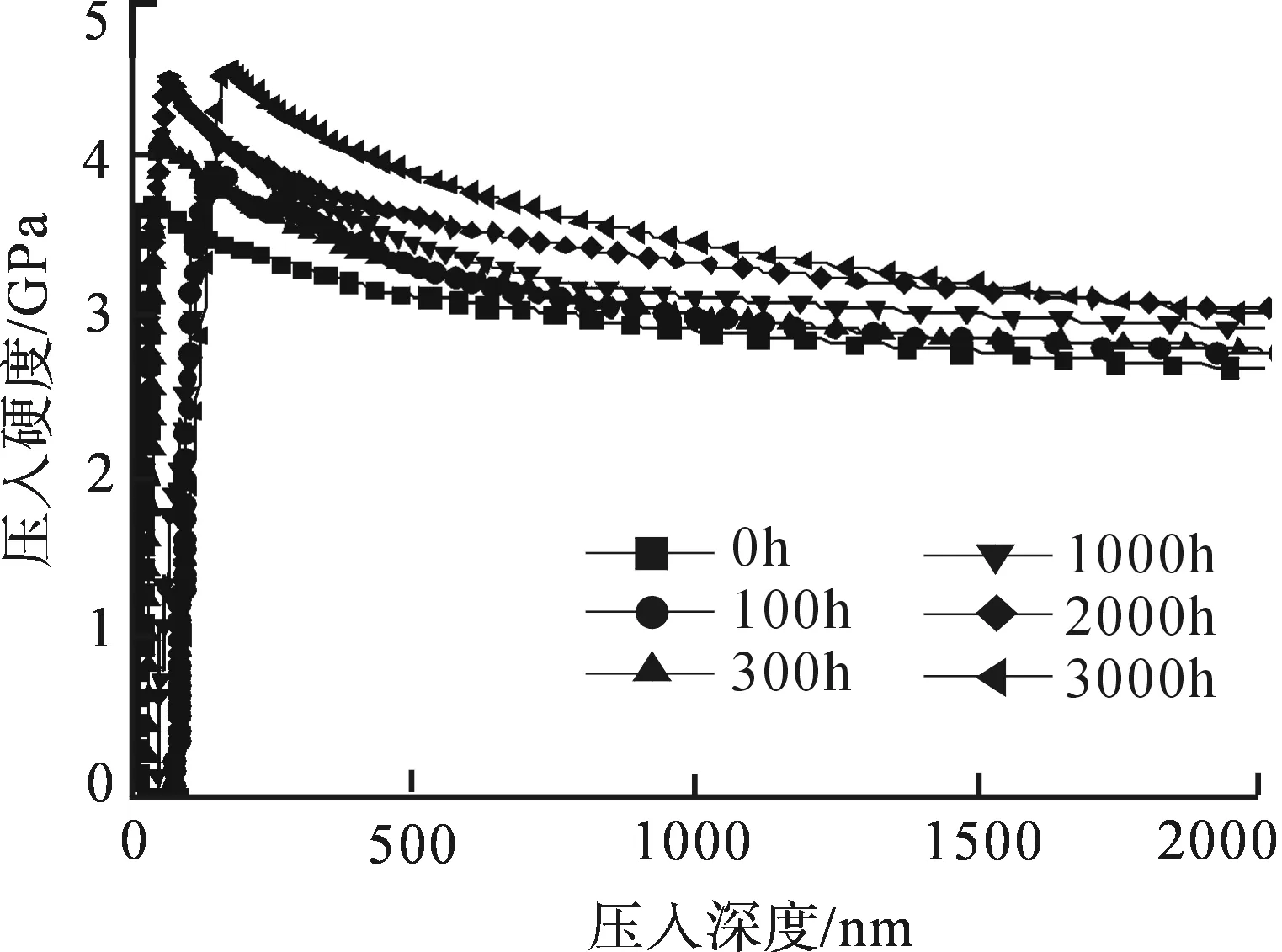

核电一回路冷却管道在长期的服役过程中会因老化而引起材料强度降低,而硬度作为一个综合力学指标,与其老化程度之间存在着密切的联系,因此可以作为衡量材料老化的一个重要指标[14].为减小其他因素对试验结果准确性和可靠性的影响,文中分别在原始态以及热老化100 h、300 h、1 000 h、2 000 h和3 000 h六种状态下分别取样.对每个试样的铁素体相和奥氏体相各选择尺寸较大的8个区域进行纳米压入硬度的测试,设置测试方法为连续刚度法(Continuous Stiffness Measurement,CSM),压入深度为2 000 nm.试验所得不同热老化状态下铁素体相和奥氏体相的纳米压入硬度-深度变化曲线如图2~3所示.

对比图3和图4可看出,随着热老化时间的增加,Z3CN20-09M奥氏体不锈钢铁素体相和奥氏体相的纳米压入硬度-深度曲线变化趋势有明显区别.

图2 不同热老化状态的透射显微组织Fig.2 TEM microstructure of Z3CN20-09M for different aging time

图3 不同热老化状态下铁素体相纳米 压入硬度-深度变化曲线Fig.3 Nano-indentation hardness of ferrite phase for different aging time

图4 不同热老化状态下奥氏体相纳米 压入硬度-深度变化曲线Fig.4 Nano-indentation hardness of austenite phase for different aging time

随着热老化时间的增加,铁素体相的纳米硬度变化幅度较大,其在不同热老化状态下的纳米压入硬度-深度曲线均在进入平稳变化阶段后呈现水平变化趋势;而奥氏体相的纳米硬度随热老化时长的变化较小,且根据其纳米压入硬度-深度曲线的变化趋势可以预测,随着压入深度的增加,不同热老化状态下奥氏体的纳米压入硬度-深度曲线可能发生交汇或重合,纳米硬度值随后不再随压入深度的增加而发生变化.

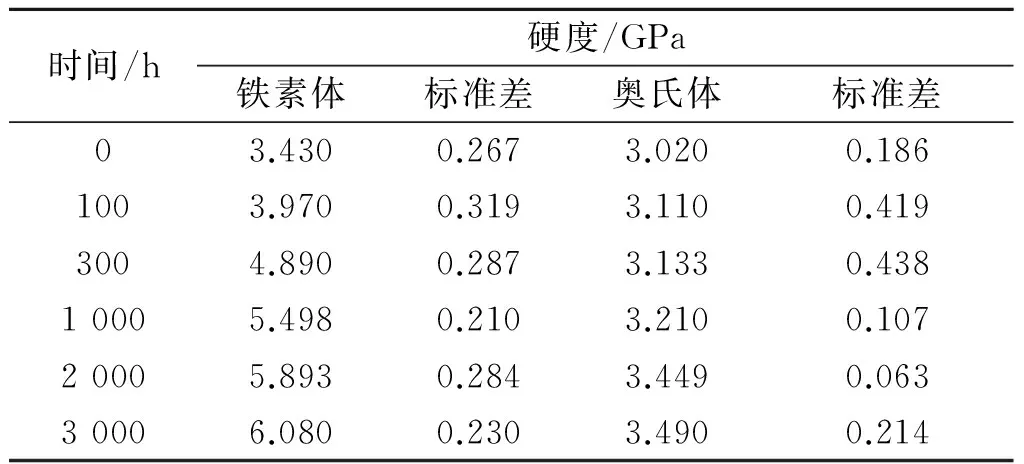

对纳米压入硬度-深度曲线上同一压入深度范围内的数据进行取值处理,求其平均值并计算其标准偏差,所得纳米压入硬度数值见表2.

表2 不同热老化状态的铁素体-奥氏体纳米硬度Tab.2 Nano-indentation hardness of ferrite and austenite for different aging time

由表2数据分析可知,在误差允许范围内,随着热老化时长增加至100 h、300 h、1 000 h、2 000 h和3 000 h,与未经热老化试样对比,铁素体相的纳米硬度分别增加了15.7%,42.6%,60.3%,71.8%和77.3%,奥氏体的纳米硬度分别增加了3.0%,3.7%,6.3%,14.2%和15.6%.

由表2可得纳米压入硬度随热老化时长的变化曲线,如图5所示.由图5结合表2分析可知,在同一热老化时长下,铁素体相的纳米硬度增大幅度比奥氏体相大.这一差异与热老化不同时长后两相中亚结构的变化密切相关.对奥氏体相而言,随着热老化时间的延长,奥氏体中位错密度虽因回复作用而降低,但由于位错缠结而形成的亚晶界、以及扩展位错与不可动位错的交互作用,使得奥氏体相硬度变化幅度不大.铁素体相纳米硬度增加幅度较大的原因与其短时热老化过程中第二相的析出和长时热老化(大于3 000 h)所发生调幅分解的有关[16].

图5 不同热老化状态的铁素体-奥氏体纳米压入硬度Fig.5 Nano-indentation hardness of ferrite and austenite for different aging time

2.3夏比冲击力学性能

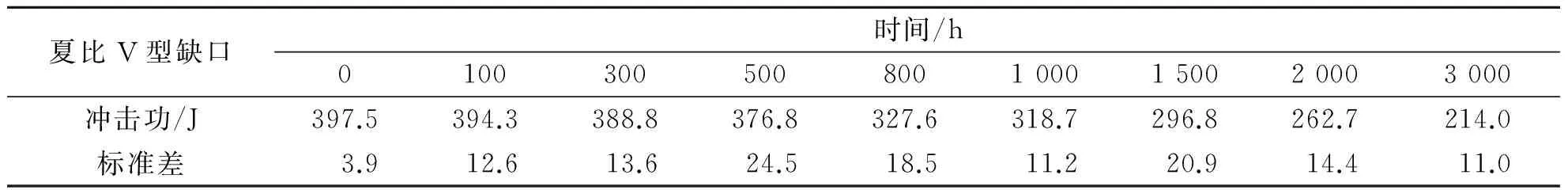

从文献[17-18]可知,对热老化后材料冲击力学性能的研究可以反映出热老化行为对核电一回路主管道材料性能退化的影响.因此,本文选择使用夏比V型缺口冲击试验来研究模拟工况下热老化行为对Z3CN20-09M钢力学性能的影响.试验所得不同热老化时长冲击吸收功Akv数值见表3.由表3可知,热老化3 000 h、2 000 h、1 000 h、300 h和100 h后的冲击吸收功Akv相对于未老化试样分别减少了46.2%,33.9%,19.8%,2.2%和0.8%.

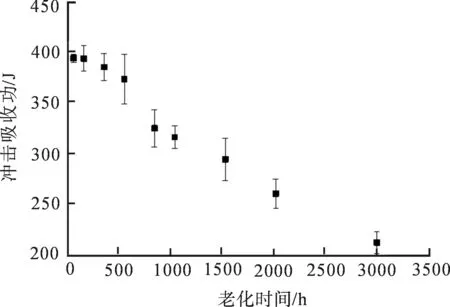

由表3可得不同热老化状态下夏比冲击吸收功Akv的变化趋势,如图6所示.由图6可知,随着热老化时长的增加,Z3CN20-09M奥氏体不锈钢的冲击吸收功Akv不断减小.结合表3的数据分析可知,与未经热老化试样对比,其下降幅度随热老化时长的增加而增大.这一变化表明热老化时间越长,Z3CN20-09M奥氏体不锈钢的显微组织对冲击吸收功Akv的敏感性越大,这是因为热老化过程中Z3CN20-09M钢基体上位错密度降低,且位错的运动受到亚晶界和第二相的阻碍,塑性变形能力降低,热老化3 000 h后铁素体相中调幅分解生成的α′脆性相,是导致材料韧性降低的重要原因.

表3 不同热老化状态的夏比冲击吸收功Tab.3 Charpy impact energy of Z3CN20-09M for different aging time

图6 不同热老化状态的夏比冲击吸收功Fig.6 Impact energy of Z3CN20-09M for different aging time

2.3夏比冲击断口形貌及断裂机理分析

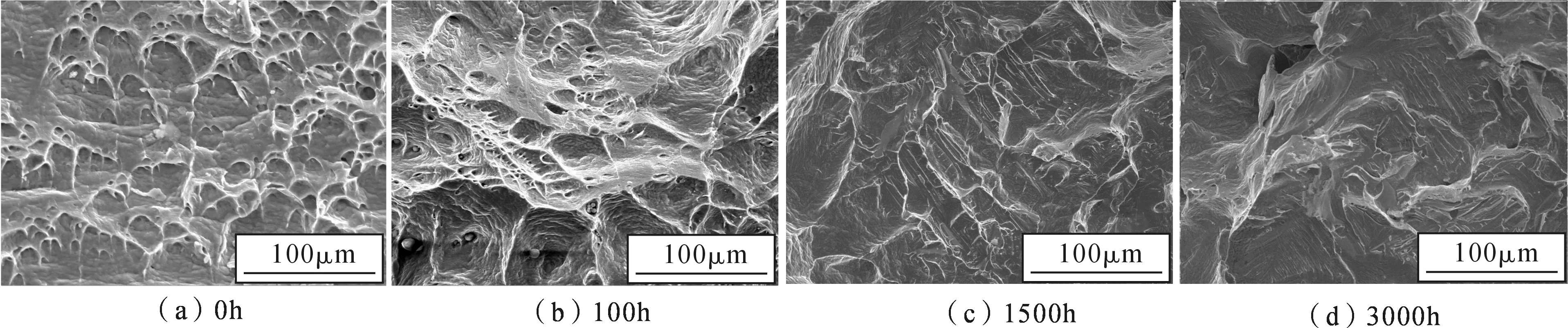

对夏比冲击试验后的试样进行断口切割,用丙酮和酒精进行超声波清洗.在FEI QUANTA 400F型扫描电子显微镜下观察得到不同热老化状

态的断口微观形貌,如图7所示.由图7可以观察到,随老化时间的延长,韧窝的数量、形状和尺寸都会随着热老化时间的增加发生明显变化,会由图7(a)中的大量尺寸较小且深度较浅的拉长韧窝逐渐变化为图7(b)中的少量尺寸和深度较大的扁圆状韧窝,且在韧窝底部可以观察到第二相粒子,属于微孔聚集型断裂;随后再增加热老化时间,断口特征会出现解理台阶和撕裂棱,如图7(c)所示;热老化3 000 h后可以观察到断口具有鱼骨状花样,如图7(d)所示.结合热老化过程分析可知,图7(a)与图7(b)中韧窝的尺寸、形状和深度在相同应力状态下变化的原因可以解释为,当老化进行100 h时,由于短时人工时效的作用而使材料内部的铸造应力得到释放,使材料的塑性得到了一定程度的恢复.而铁素体相在长时热老化后的硬脆化是断口出现解理台阶和鱼骨花样特征的主要原因.解理台阶和鱼骨状花样均是准解理型脆性断裂的特征.

图7 不同热老化状态夏比冲击断口的宏观形貌Fig.7 Macro fraction morphology of Z3CN20-09M for different aging time

图8 不同热老化状态夏比冲击断口的微观形貌Fig.8 Micro fraction morphology of Z3CN20-09M for different aging time

3结 论

模拟工况运行环境下,对Z3CN20-09M奥氏体不锈钢在高温高压水蒸气硼酸介质中的热老化行为研究表明:

1) 金相显微组织随热老化时长没有发生明显变化,而基体上的亚结构发生了较大的变化.随着热老化时间增加,组织中有第二相析出,位错密度降低且缠结形成亚晶界;铁素体相老化3 000 h后发生调幅分解.

2) 随着热老化时间的延长,铁素体相的纳米硬度由3.43 GPa增加至6.08 GPa,奥氏体相的纳米硬度由3.02 GPa增加至3.49 GPa,冲击吸收功Akv由397.5 J降低至214.0 J,亚结构数量与形态的变化和铁素体的调幅分解是导致其力学性能退化主要原因.

3) 冲击断口形貌随着热老化时间的增加由韧窝型韧性断裂变化为具有撕裂棱和鱼骨花样的准解理型断裂,其断裂方式的变化与其第二相的析出和调幅分解生成的α′脆性相相关.

参 考 文 献:

[1]夏生兰,顾世雄.压水堆一回路水质标准的腐蚀依据[J].核动力工程,1988,9(2):60.

XIA Shenglan,GU Shixiong.Corrosion Basis of Water Quality Standard in the PWR Primary Loop Pipe [J].Nuclear Power Engineering,1988,9(2):60.

(in Chinese)

[2]徐松,吴欣强,韩恩厚,等.核电站用钢的高温高压水腐蚀疲劳研究进展[J].腐蚀科学与防护技术,2007,19(5):345.

XU Song,WU Xinqiang,HAN Enhou,et al.A Review of Corrosion Fatigue of Steels for LWR Plant in High Temperature and High Pressure Water[J].Corrosion Science and Protection Technology,2007,19(5):345.(in Chinese)

[3]李元太,张春来,雷中黎.压水堆一回路管道的铸造工艺及其国产化[J].核动力工程,2009,30(6):6.

LI Yuantai,ZHANG Chunlai,LEI Zhongli.Casting Process and Localization of the PWR Primary Pipe Steel[J].Nuclear Power Engineering,2009,30(6):6.(in Chinese)

[4]成海涛,郭元蓉.核电用管现状及国产化进展[J].钢管,2008,37(4):1.

CHENG Haitao,GUO Yuanrong.Current Situation and Localization Progress of Pipes for Nuclear Power Generation Service[J].Steel Pipe,2008.37(4):1.

(in Chinese)

[5]赵彦芬,遆文新,汪小龙,等.核电站用钢管材料及其国产化[J].钢管,2007,36(2):11.

ZHAO Yanfen,TI Wenxin,WANG Xiaolong,et al.Steel Tubular Materials for Nuclear Power Plant Service and Production Localization[J].Steel Pipe,2007,36(2):11.(in Chinese)

[6]IBRAHIM O H,IBRAHIM I S,KHALIFA T A F.Effect of Aging on the Toughness of Austenitic and Duplex Stainless Steel Weldments[J].Material Science Technology,2010,26(9):810.

[7]刘思维,罗强,陈勇,等.热老化对316LN不锈钢焊缝微观组织和显微硬度的影响[J].材料导报, 2015,29(26):267.

LIU Siwei,LUO Qiang,CHEN Yong,et al.Effect of Thermal Aging on 316LN Stainless Steel Weld Microstructure and Microhardness[J].Material Review,2015,29(26):267.(in Chinese)

[8]KAWAGUCHI S,SAKAMOTO N,TAKANO E,et al.Microstructure Changes and Fracture Behavior of CF8M Duplex Stainless Steels after Long-term Aging[J].Nuclear Engineering and Design,1997,174:273.

[9]KWON J D,PARK J C,LEE Y S,et al.An Investigation of the Degradation Characteristics for Casting Stainless Steel CF8M under High Temperatures[J].Nuclear Engineering and Design,2000,198(3):227.

[10]李时磊,王艳丽,李树肖,等.长期热老化对铸造奥氏体不锈钢组织和性能的影响[J].金属学报,2010,46(10):1186.

LI Shilei,WANG Yanli,LI Shuxiao,et al.Effect of Long-time Thermal Aging on the Microstructure and Mechanical Properties of Cast Austenitic Stainless Steel[J].Acta Metallurgica Sinica,2010,46(10):1186.(in Chinese)

[11]李时磊,王艳丽,程路,等.Z3CN20-09M铸造奥氏体不锈钢的热老化机理[J].北京科技大学学报,2008,30(10):1117.

LI Shilei,WANG Yanli,CHENG Lu,et al.Thermal Aing Mchanism of Z3CN20-09M Csting Astenitic Sainless Steel[J].Journal of University of Science and Technology Beijing,2008,30(10):1117.

(in Chinese)

[12]XUE F,WANG Z X,SHU G,et al.Thermal Aging Effect on Z3CN20.09M Cast Duplex Stainless Steel[J].Nuclear Engineering and Design,2009,239(11):2217.

[13]王永强,李时磊,杨滨,等.核电站一回路主管道铸造奥氏体不锈钢热老化研究现状与展望[J].材料导报,2012,26(3):101.

WANG Yongqiang,LI Shilei,YANG Bin,et al.Research Status and Outlook on Thermal Aging of Cast Austenitic Stainless Steels Used in Primary Coolant Pipes of Nuclear Power Plant[J].Materials Review,2012,26(3):101.(in Chinese)

[14]王兆希,薛飞,束国刚,等.纳米压入法研究核电站一回路主管道材料的热老化行为[J].机械强度,2011,33(1):45.

WANG Zhaoxi,XUE Fei,SHU Guogang,et al.Thermal Aging Effect on the PWR Primary Pipe Steel with Nano-indentation Tests[J].Journal of Mechanical Strength,2011,33(1)45.(in Chinese)

[15]刘振亭,刘江南,高巍,等.热老化对铸造双相不锈钢管道亚结构的影响[J].材料热处理技术,2011,39(18):58.

LIU Zhenting,LIU Jiangnan,GAO Wei,et al.Effect of Thermal Aging on Substructures of Cast Duplex Stainless Steel[J].Material and Heat Treatment,2011,39(18):58.(in Chinese)

[16]YAO Y H,WEI J F,WANG Z P.Effect of Long-term Thermal Aging on the Mechanical Properties of Casting Duplex Stainless Steels[J].Materials Science and Engineering,2012,551(31):116.

[17]薛飞,束国刚,遆文新,等.Z3CN20-09M奥氏体不锈钢热老化冲击性能试验研究[J].核动力工程,2010,31(1):9.

XUE Fei,SHU Guogang,TI Wenxin,et al.Study on the Charpy Impact Tests of Z3CN20-09M Austenitic Stainless Steel by Thermal Aging[J].Nuclear Power Engineering,2010,31(1):9.(in Chinese)

[18]薛飞,束国刚,余伟炜,等.热老化对核电主管道材料冲击性能影响及老化趋势研究[J].工程力学,2010,27(8):246.

XUE Fei,SHU Guogang,YU Weiwei, et al.Evaluation of the Thermal Aging on Charpy Impact Properties of the Primary Pipe Material in Nuclear Power Station[J].Engineering Mechanic,2010,27(8):246.(in Chinese)

(责任编辑、校对张立新)

【相关参考文献链接】

王正品,王静,要玉宏,等.Z3CN20C09M钢高温高压

水蒸气腐蚀行为研究[J].2016,36(4):310.

王正品,王富广,刘振亭.Z3CN20-09M铸造双相钢热老化的调幅分解[J].2013,33(8):643.

王正品,吴莉萍,刘江南,等.长期热老化对铸造奥氏体不锈钢断裂韧性的影响[J].2012,32(8):651.

王正品,加文哲,石崇哲.热老化对铸造双相不锈钢组织和性能的影响[J].2011,31(7):625.

王正品,张琳琳,刘江南,等.Z3CN20-09M铸造不锈钢的热老化机理研究[J].2011,31(1):58.

蒙新明,耿波,余伟炜,等.热老化对核电主管道材料拉伸性能的影响[J].2009,29(4):335.

王正品,邓薇,刘江南,等.Z3CN20-09M铸造奥氏体不锈钢的形变与断裂机制[J].2011,31(2):136.

张荣,雷亚萍,刘健康,等.退火处理对AZ31镁合金退孪晶的影响[J].2016,36(4):317.

李洁瑶,王正品,要玉宏,等.T91钢焊接接头蠕变性能研究[J].2015,35(4):335.

胡小丽,刘江南,要玉宏,等.温度和湿态处理对酚醛/玻纤复合材料抗拉强度的影响[J].2014,34(4):325.

郭威威,要玉宏,王正品.T91钢焊接接头的服役退化行为评估[J].2013,33(8):669.

杨旭,王正品,要玉宏,等.00Cr18Ni10N钢高温持久强度的预测与验证[J].2012,32(6):498.

上官晓峰,要玉宏,马丽.HZTC4压缩断裂机理研究[J].2010,30(6):545.

上官晓峰,要玉宏,马丽,等.应力比对铸造TC4钛合金疲劳裂纹扩展特性的影响[J].2009,29(6):556.

金耀华,王正品,要玉宏,等.T91钢高温水蒸汽氧化层显微组织分析[J].2008,28(5):435.

DOI:10.16185/j.jxatu.edu.cn.2016.06.011

*收稿日期:2015-11-29

基金资助:国家自然科学基金项目(51371132);陕西省教育厅重点实验室项目(14JS031)

作者简介:寸飞婷(1989-),女,西安工业大学硕士研究生. 通讯作者:要玉宏(1967-),男,西安工业大学副教授,主要研究方向为高温结构材料.E-mail:yyhong0612@xatu.edu.cn.

文献标志码:中图号:TG142.15A

文章编号:1673-9965(2016)06-0490-08

Effect of Simulation Working Condition on Microstructure and Property of Z3CN20-09M Steel

CUANFeiting,YAOYuhong,JINYaohua,WANGYu,LIUJiangnan

(Shaanxi Key Laboratory of Photoelectric Functional Materials and Devices,

Xi’an Technological University,Xi’an 710021,China)

Abstract:In order to explore the thermal aging behavior of Z3CN20-09M steel used in nuclear power circuit pipeline in simulative running environment,in different thermal aging time in 400 ℃ and 16.5 MPa water vapor,the metallographic structure and substructure of this steel were respectively observed,and the nano-indentation hardness and charpy impact energy were measured.It can be concluded:In the simulation working condition,with the increase of the thermal aging time, metallographic structure had little change,but substructure observation showed that the density of dislocation reduced,the second phase precipitated in matrix and dislocation line,spinodal decomposition happened in ferrite phase and generated α′phase rich in Cr andαphase rich in Fe.With the increase of the thermal aging time, nano-indentation hardness of ferrite phase increased from 3.43 GPa to 6.08 GPa and austenite phase increased from 3.02 GPa to 3.49 GPa,while the charpy impact energy decreased from 397.5 J to 214.0 J.The form of the fracture transformed from ductile fracture to quasi-cleavage fracture and cleavage fracture.The main reason for the change of mechanical property and fracture form was the brittle α′phase generated in the spinodal decomposition.

Key words:simulation working condition; Z3CN20-09M;metallographic structure; substructure;