基于UG-CAE软件的轮罩工艺分析

杨 光 杨 灿 张 驰(上海大学;上海交通大学机械与动力学院)

基于UG-CAE软件的轮罩工艺分析

杨光 杨灿 张驰

(上海大学;上海交通大学机械与动力学院)

摘要:本文以汽车轮罩成型过程为对象,以注塑流动原理、CAE有限元分析和数值模拟等理论为支撑,以UG与模流分析软件Moldflow为工具平台,对轮罩塑料成型过程进行数据模拟与数据分析,这些数据与有效结果可为生产实践提供参考。

关键词:有限元分析 运动仿真 UG轮罩

1 引言

有限元分析和仿真是目前比较重要的科学研究方法,具备许多优势,如直观、便捷、高效、参数化和低成本等,因此在理论模拟分析和实际加工生产,以及实验研究中具有非常重要的地位。目前市场上仿真软件层出不穷,多种多样,不同模块的功能也逐步完善。Moldflow是一种便捷且行之有效的仿真工具,是针对塑件注射成型过程进行仿真分析的软件,软件操作界面灵活,与UG的接口良好。该软件将产品成型过程作为分析对象,以产品在注塑过程中的材料流动原理、数据有限元和数值模拟等理论为支撑,在数据准确性方面具有优势,模拟结果与数据可为生产实践提供重要参考。在多年的实际应用中,软件不断地修补更新,数据的准确性较高。

笔者以汽车轮罩成型过程作为研究对象,首先运用UG软件对汽车轮罩进行三维实体造型,从产品的基本形状和尺寸入手,对部件模具进行前期的初步设计,并完成基础的数据分析,确保结构合理性。然后,利用Moldflow软件进行模拟分析和仿真,通过对数据的分析与比较,适当对汽车轮罩的模具进行改进,在设计过程中发现模具和成型工艺等方面存在的问题,从而修改设计方案,有效降低生产成本,提高制品质量,缩短生产周期,为生产出质量完美的产品作前期准备。

在实际操作过程中,笔者利用Moldflow软件,对轮罩的初步设计方案进行浇口定位、流动、冷却、翘曲和气泡等方面的仿真模拟和数据分析,预测轮罩浇筑状态下的流动、保压和冷却过程,并根据分析结果和显示图谱,预测轮罩在模具生产过程中可能存在的缺陷。针对轮罩在熔接痕、收缩变形和外形设计方面的缺陷,有针对性地提出解决办法与设计修改建议。同时,利用软件判断最佳浇口位置,进行浇口位置的优化设计与改进,调整轮罩的熔接痕大小和位置。借助Moldflow的成型工艺模块判断最佳成型工艺条件,减小收缩变形量,并利用对图谱曲线的优化设计,将数据调整到最佳状态。

笔者合理选择注塑成型方法,结合材料性能分析,通过对塑件工艺性的分析和模具生产条件、制造水平的掌握,制定成形工艺卡。在制定成形工艺卡后,开始进行模具的结构设计。其中模具的结构设计过程包括:型腔的数目和位置的确定,模具的总体结构形式设计,动模及定模成形零件尺寸的确定,浇注系统形式及尺寸的确定,脱模方式的确定,调温及排气系统的确定,以及模架选择等。

在完成以上各步骤后,便开始绘制模具的结构草图,根据具体尺寸校核注塑模具及注塑机的有关尺寸,并对工艺参数进行核定和计算。之后进行初步的审查,对所存在的问题进行确定和修正,然后绘制模具总装配图,按装配图绘制成型零件及所有需要加工的零件工作图,同时考虑零件的加工工艺。

在本文中,笔者主要介绍塑件的成形工艺分析,模具结构形式的确定,分型面位置的确定,浇注系统的形式和浇口的设计,成形零件的结构设计和计算,模架的确定和标准件的选用,合模导向机构的设计,脱模推出机构的设计等内容。

2 轮罩的前期数据分析

为了更准确地反应产品的实际工况,并提高产品设计的合理性,首先要对产品的结构作一些前期分析。

(1)产品外形尺寸分析,通过产品分析出产品尺寸:450mm×350mm×250mm,整个产品的体积为450cm3。

(2)产品壁厚诊断,从图1看出产品壁厚分部情况,通过软件对产品进行厚度分析,产品最薄处是1.718mm,最厚处是1.865mm,整个产品均厚为1.8mm,可以看出主导部分均在1.8mm左右,整个产品壁厚的范围在1~2mm内。从而判断出产品为均厚,并对极值部位进行修改。

图1

(3)产品材料分析,从图2看出,产品整体材质为PP,图中展示了产品在190~250℃温度下,产品的流变性变化图谱。

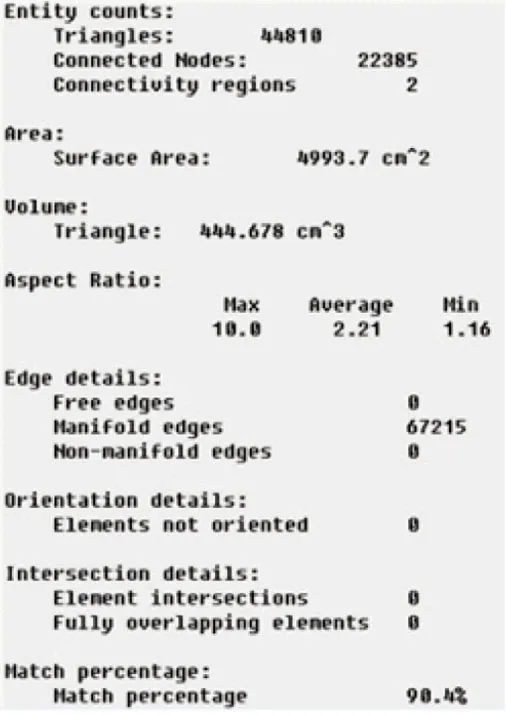

(4)产品网格划分分析,从图3、图4得出产品网格划分结果。从网格质量统计结果分析,网格三角形面片数量是44810,网格节点数是22385个,连接区域有2个,面积是4993.7cm2,产品网格最大的长宽比小于10,符合要求,网格平均长宽比为2.21,也符合基本要求,最小长宽比是1.16,整个网格的匹配度达到90.4%,反比例百分比是85.2%,整体划分的网格是符合分析要求的。

图2

图3

图4

(5)产品浇口位置分析。从图5得出轮罩产品采用左右件注塑,可以节约成本。通过软件分析,根据塑件的形状结构,分析出最佳的交口位置,并绘制流道的形状与位置、大小等。该产品使用一模两腔的设计方案,运用阀式浇口,产品的浇口位置采用四处直浇口,浇口直径5mm。分析结果比较适合实际要求,大面流速均匀。笔者通过软件模拟,绘制出合理的流道,为进一步的分析作数据参考,同时根据数据来判断位置是否合理。

图5

3 轮罩浇注分析的数据

在Moldflow环境中,运用模流分析软件实现对所选制件在注塑成型过程中的浇口、填充、流动、冷却和翘曲分析,以此来确定制件的最佳成型工艺方案,并对不合理的因素进行不断修正,为工程实际生产提供合理的工艺设置依据,减少因工艺引起的制件缺陷,有助于降低实际生产成本,提高生产效率。

图6

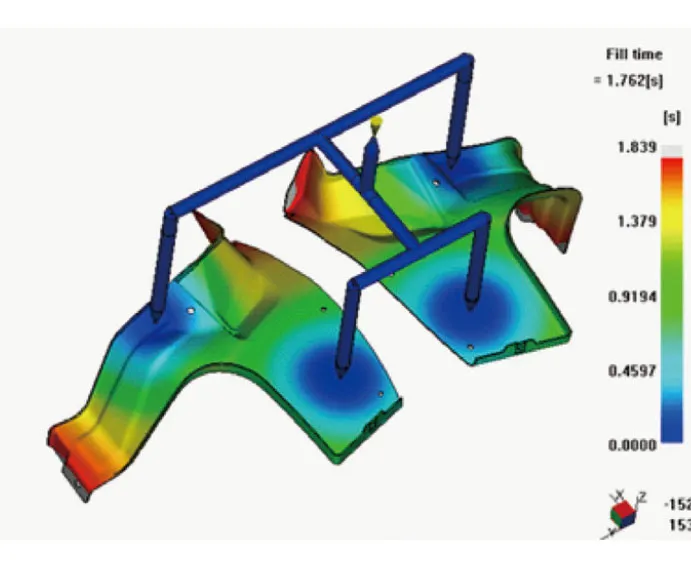

(1)产品浇注时间分析。图6展现了浇注时间,整个产品填充时间为1.745秒,从等值线可以看出部分时间是相等的。可以发现产品在浇注过程中溶液的变化情况图谱,经过图谱分析,整个产品的填充时间是1.839秒,离浇口最远的位置时间最久,填充的样本是均匀过渡,比较稳定,没有出现分布不均的问题。

(2)产品的填充压力变化。从图7看出浇注时产生的填充压力:流道压力分部,当部分体积填充在98.51%时,产生的压力在25mPA左右。整个产品的压力差在2mPA范围内,这一结果显示了注塑时的压力分布,相对比较匀称,符合设计思路。通过在模具内的流动路径,在填充阶段结束压力分配相对均匀合理。

图7

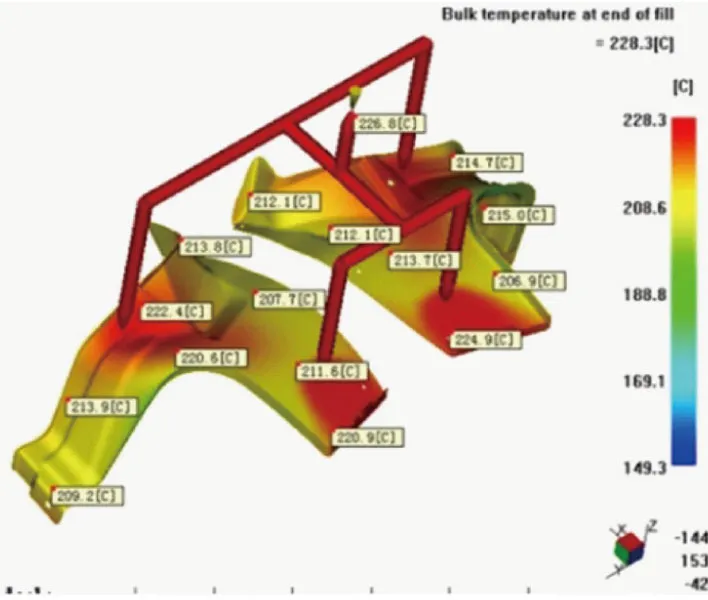

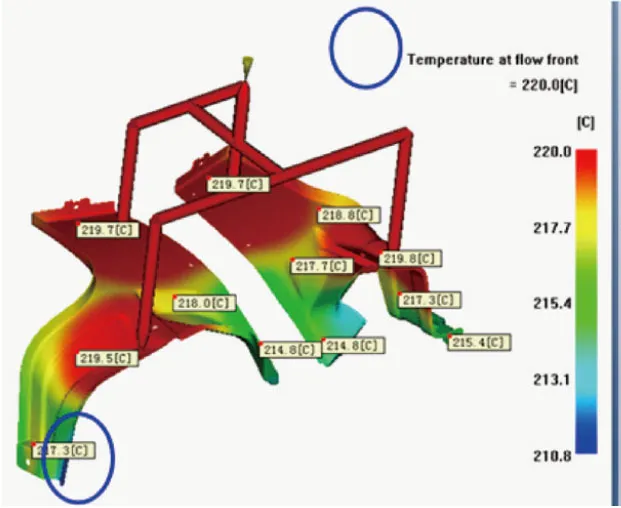

(3)产品填充后的温度变化。从图8看出,浇注填充结束时产生的温度图谱,温度从209℃到215℃范围。散装温度是速度加权平均温度时,聚合物是流动之和的简单平均温度时,流量停止。在这个范围内,浇注填充过程中,模具设计的理想情况是温度均匀分布。

图8

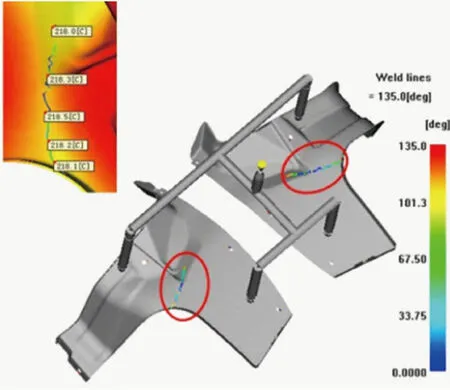

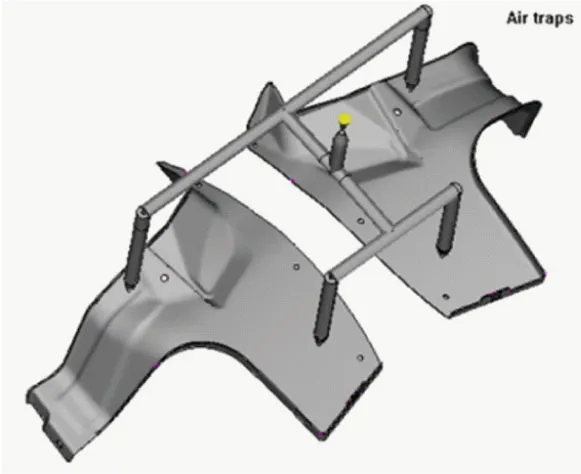

(4)产品气穴熔接痕的变化图谱,图9模拟气穴与熔接痕的位置,针对产品模拟位置来确定模具修改方案,对产品进行合理修正以避免气穴与熔接痕的产生,并通过填充、保压、冷却和开模等模拟,推算制品成型周期,预测是否出现缺胶或短射现象。该产品的气穴有一两处,在分型面位置出现的气穴可以忽略,因为分型面处排气效果较优,而其他部位的气穴应通过加强排气系统的设置来改善。分析证明,熔接痕较少,比较符合产品设计要求。

(5)产品熔接痕的变化图谱。图10高亮多色的区域是焊缝可能出现的地方。如果焊缝线的角度小于135度,焊缝线可能由人的眼睛看到,焊接线可能会导致结构问题,并且它们也可能导致部分视觉缺陷。但是,一些焊接线是不可避免的,所以需要依靠加工条件和焊缝位置来判断焊缝是否具有较高的质量,焊接线的强度受焊缝线形成的温度影响。焊接线位置处的流动前沿温度接近熔温,则焊缝的强度足够。

图9

图10

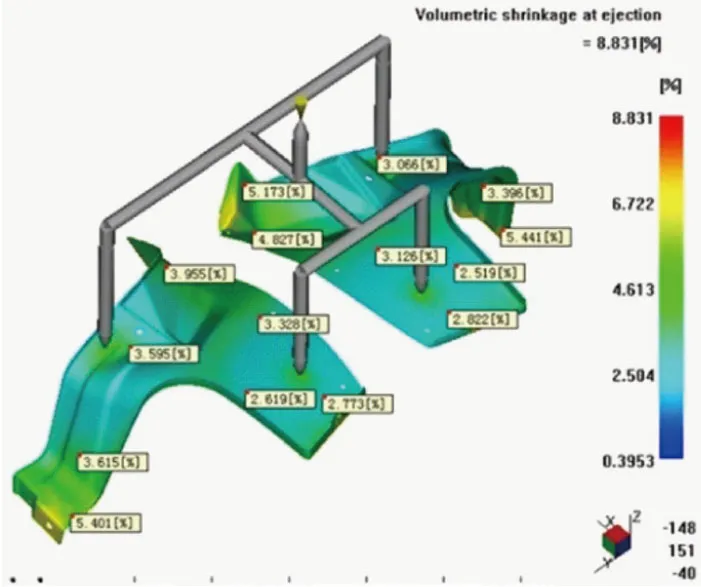

(6)产品注射后容积的变化图谱。观察图11的颜色分布,颜色过渡是均匀的收缩。相邻表面的体积收缩率之间的差异小于3%,则该产品收缩均匀。从颜色看,相邻表面深度差异小于3%,引起变形的主要原因是不同收缩率,可以通过提高模温来改善该问题。

图11

通过对比分析不同冷却、不同收缩、不同分子取向所引起的翘曲变形量及变形位置和面积,来确定引起变形的主要原因。这样可以判断产品设计的合理性,为实际产品的生产提供数据理论依据。

通过图谱分析,得到辅助设计最佳浇注系统,并通过流动分析图谱可以帮助我们获得最佳保压阶段的设置,从而尽可能地降低由保压引起的产品收缩和翘曲等质量缺陷。

而通过冷却分析图谱的结果,可以判断制件冷却效果的好坏,根据冷却效果还可以计算出冷却时间的长短,确定成型周期。而翘曲分析则是为了进一步检查制件最终成形后的尺寸合格情况,通过各个方向上的偏差,来检查前面的流动和冷却条件设置的合理程度。

4 轮罩浇口位置参数不同比较分析

(1)熔体流动前沿温度比较,从图12和图13分析得出,前者熔体流动前沿温度Case 1:7℃,后者Case 2:9.2℃,产品外观面温差Case 1:7℃,Case 2:9.2℃。

图12

图13

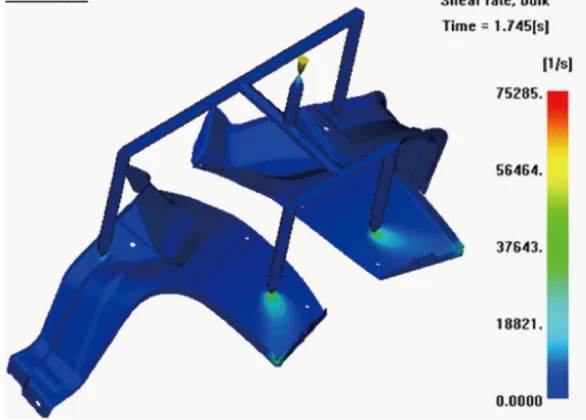

(2)熔体剪切速率和最大剪切速率的比较。从图14和图15得出Case 1:752851/s,Case 2:348071/s。产生最大时刻Case1:1.745s,Case2:1.777s。产品95%的剪切速率Case1:26390(1/s),Case2:28273(1/s)。产生最大时刻Case1:1.745s,Case2:1.777s。

图14

图15

(3)熔体不同方向上的变形比较(如图16、图17所示)。

Case 1:每个节点的冷却变形不相同,最大的变形量是2.868mm,最小的变形量是0.0111mm,透明部分为原始形状,比例系数为1,通过观察可以看出第一种情况最迟到达的位置在产品弯角的最低处。

Case 2:每个节点的冷却变形不相同,最大的变形量是3.542mm,最小的变形量是0.0114mm,透明的为原始形状,比例系数为1,最迟到达的位置在产品的弯角。

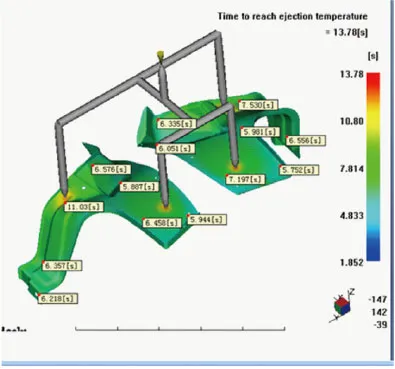

(4)熔体冷却时间比较。测量从一开始达到喷射温度的时间。

图16

图17

Case 1:整体产品冷却的时间为14.23s,Case 2:整体产品冷却的时间为13.78s。由冷却时间分析结果看出,优化方案相对于初始方案,制品冷却凝固时间由14.23s缩短到13.78s。

图18

图19

5 结语

本课题首先运用UG对汽车轮罩进行三维实体造型,对部件模具进行前期的初步设计和数据分析,接着运用Moldflow软件进行模拟分析和仿真,通过对数据的分析与比较,适当对汽车轮罩的模具进行改进,在设计过程中发现制品结构和模具、成型工艺等方面存在的问题,从而修改设计方案,有效降低生产成本、提高制品质量和缩短生产周期。在实际生产中,设计师的主要目标是提高生产效率,要求设计师在设计时力求结构简单,并保证其精度要求,最终需要设计结构合理、精度稳定和表面质量高的注塑模具。

收稿日期:2016年5月9日