定力螺栓断裂的机理分析

韩 波 李佳钟 孟治华 王 波(地址,陕西省汉中市 邮编 :723214)

定力螺栓断裂的机理分析

韩波 李佳钟 孟治华 王波

(地址,陕西省汉中市 邮编 :723214)

摘要:本文通过对螺栓定力断裂机理进行分析及计算,分别从失效形式及断裂源找出导致螺栓断裂的原因,并对影响预紧力的因素逐一分析,得出预紧力与摩擦系数的关系,对为各类螺栓定力做好技术储备,并提出防范措施。

关键词:螺栓 断裂 机理 分析

0.引言

螺栓连接是广泛采用的连接形式,特定的螺栓连接通常都有定力要求。螺栓定力就是使用带有指示或限制扭矩装置的扳手按规定拧紧力矩拧紧螺母与螺栓,使螺栓连接在承受工作载荷之前,预先受到力的作用,也就是预紧力。预紧的目的在于增强连接的可靠性和紧密性,以防止受载后被连接件间出现缝隙或发生相对滑移。选用合适的预紧力对螺栓连接的可靠性和螺栓的疲劳强度都是有利的,但是预紧力过大会使螺栓过载而被拉断。

1.背景描述

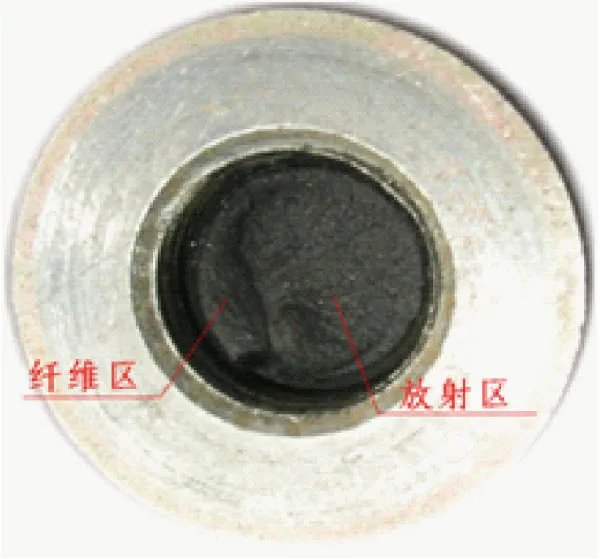

某飞机发动机后段上支架与机翼对接的M14大过盈螺栓在定力拧紧时,螺栓从螺纹收尾处的螺纹根部发生断裂(图1)。断裂时定力扳手的扭矩值为120N·m,而设计规定值为122.5±10N·m。

图1 定力断裂螺栓照片

将螺母从断裂的螺纹上拧下来并剖切,检查发现螺母螺纹内含有大量油污。

2.螺栓断裂的原因分析

2.1螺栓断裂失效形式的分析及判断

经对螺栓断口的目视检查,其表现为以下特征:

(1)螺栓断口两侧有明显的塑性变形——颈缩(图1);

(2)断口两侧不能拼合(图1);

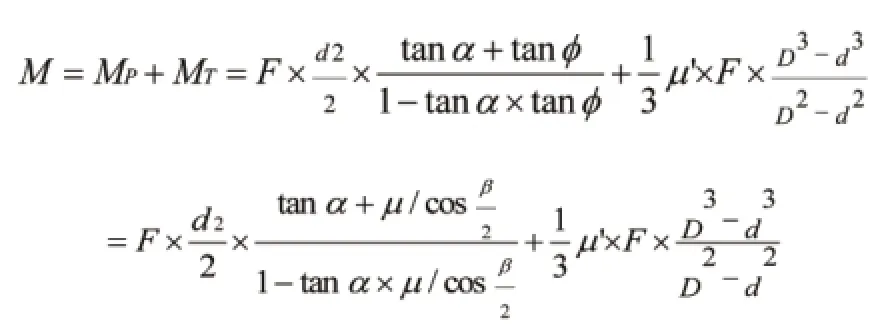

(3)断口粗糙,呈纤维状,色泽灰暗(图2)。

综上所述,可以判断螺栓断裂的失效形式为塑性断裂失效,其的主要原因是该螺栓在定力时受到的实际应力大于螺栓断裂前所能承受的最大应力。

2.2裂纹源的分析及判断

经对螺栓断口的目视检查(图2),其表现为以下特征:

(1)塑性变形最剧烈的部位,材料内部三向应力同样最剧烈,该部位首先有微孔形成。随着塑性变形的继续,先前的微孔不断长大和新微孔的不断形成长大,在长大的微孔相遇后便连结起来形成微裂纹。微裂纹的形成使材料内部增加了新的应力集中因素,以后便在微裂纹端部产生较集中的塑性变形,这又进一步加速了新的微孔形成和长大,以及与微裂纹的连结,当微裂纹稍大、偏开危险截面时便停止下来。与此同时,在危险截面上还有新的微裂纹形成并扩展。这些微裂纹最后以“之”字形连接宏观裂纹。上述过程是裂纹缓慢扩展的过程,成为裂纹的亚临界扩展。这一过程吸收了大量的塑性功,形成的端口比较平坦,成暗灰色,称为纤维状断口,断口平面与拉力轴线垂直。

(2)纤维区裂纹扩展到临界尺寸之后,剩余的有效截面积不足以承受现有载荷,裂纹失稳扩展,快速撕裂。这一阶段的断裂吸收的能量显著降低,形成具有放射状花样特征的比较光亮平坦的端口区,称为放射区(图2)。放射花样呈发散状,放射线指向与裂纹扩展方向一致,收敛于裂纹源。

图2 螺栓断口目视检查

综上所述,可以判断纤维区为裂纹源。其位于螺纹收尾处的螺纹根部,即此处应力最大,最先发生过载断裂。

2.3 螺栓断裂的主要原因

根据塑性断裂失效及裂纹源的位置,可得出螺栓断裂的主要原因为螺纹根部受到的实际应力大于螺栓断裂前所能承受的最大应力,最先断裂。

3.螺栓预紧力与定力拧紧力矩的相关计算

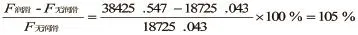

装配时螺栓预紧力的大小是通过拧紧力矩来控制的,由《机械设计》可知,拧紧力矩M等于螺纹螺旋副间的摩擦阻力矩MP和螺母环形端面与被联接件支撑面间的摩擦阻力矩MT之和,即M=MP+MT。

3.1 螺纹螺旋副间的摩擦阻力矩MP

将螺栓螺纹展开,其中α为螺纹升角,S为螺纹导程,d2为螺纹中径,P为螺栓定力时的圆周力,F为拧紧所得到的预紧力,f为摩擦力,N为支撑力,tan为螺旋副当量摩擦角。当匀速拧紧时受力分析,得:

3.2 螺母环形端面与被联接件支撑面间的摩擦阻力矩MT

对任意半径为r圆环上的圆周摩擦力矩积分得螺母环形端面与被联接件(或垫圈)支撑面间的摩擦阻力矩:

μ′为螺母环形端面与被联接件支撑面间的摩擦系数;D、d为螺母环形端面与被联接件支撑面外径和内径。

3.3螺旋副当量摩擦角tanΦ

3.4 拧紧力矩M

由公式可以看出,螺栓的预紧力F与拧紧扭矩值成M正比,而在拧紧扭矩值M一定的情况下,螺栓预紧力F与螺纹螺旋副间摩擦系数μ、螺母环形端面与被联接件支撑面间的摩擦系数μ′成反比。

4.螺栓预紧力与摩擦系数的关系

为了清楚摩擦系数对螺栓预紧力降低的贡献率,特做如下研究。

经查:钢与钢的动摩擦系数无润滑时0.15,而有润滑是则为0.05~0.1,润滑会大大降低螺纹摩擦系数、螺母支撑面与垫圈支撑面间的摩擦系数。

经试验,无润滑时螺栓定力拧紧断裂的力矩M>245N·m,查得μ>0.34,根据拧紧力矩M的计算公式,润滑断裂时的预紧力F=38425.547N。无润滑定力拧紧力矩M=120N·m时,螺栓预紧力F=18725.043N,与润滑断裂时的预紧力38425.547N相比:

而在有润滑时螺栓定力拧紧断裂的力矩M=120N·m时,通过查相关资料得,0.18<μ<0.22。与无润滑μ>0.34相比:

综上所述,润滑会使螺纹螺旋副摩擦系数降低35%~47%,但在相同定力力矩拧紧的情况下,润滑会使螺栓预紧力提高一倍多,甚至发生螺栓断裂。

5.结论及建议

在扭矩值一定的情况下,螺栓预紧力与螺纹螺旋副间摩擦系数μ、螺母环形端面与被联接件支撑面间的摩擦系数μ′成反比。在螺栓定力时要及时清洗润滑油,否则不但达不到预期的目的,降低了螺母的摩擦防松效果,在后续工作中螺母会随时松脱,甚至螺栓断裂。所以,保持螺栓螺纹、螺母、垫片干净、无油污,是保证螺栓连接质量的基础。摩擦系数还受材料、表面处理、光洁度的影响,要一并考虑。

参考文献

[1]孙志礼, 冷兴聚, 魏延刚, 曾海泉. 机械设计 [M]. 沈阳: 东北大学出版社, 2000.9: 33-37.

[2]刘瑞堂. 机械零件失效分析 [M]. 哈尔滨: 哈尔滨工业大学出版社, 2003.9: 1-277.

[3]刘瑞堂, 刘文博, 刘锦云. 工程材料力学性能 [M].哈尔滨工业大学出版社, 2001.8: 1-94.

[4]]GB/T 192-2003 普通螺纹 基本牙型 [S].

作者介绍:姓名:韩波

工作单位:中航飞机汉中飞机分公司 职务:技术专家;研究方向:飞机工艺装备技术

通讯地址:陕西省汉中市34号信箱工程技术部

Mechanismanalysis onfracture of torque bolt

Han Bo, Li Jiazhong, Meng Zhihua,Wang Bo

(Address: Han Zhong, Shanxi Province, China. PC:723214)

Abstract:The fracture mechanism of bolt torque was analyzed and calculated in this paper. The reason of bolt fracture was found from the failure mode and fracture origin. It on the influencing factors of pre-tightening was seriatim analyzed. It found the relationship between the preload and the friction coefficient. The work made the technical reserve for all kinds of bolt torque and gave the precautionary measure.

Key words:bolt; fracture; mechanism; analysis