梁山隧道结构自动监测系统的设计与应用

赵立财

(天津大学,天津 300072)

梁山隧道结构自动监测系统的设计与应用

赵立财

(天津大学,天津 300072)

摘 要:本文以梁山隧道结构监测系统为实例,设计了一套隧道及地下工程的监测信息系统(TGMIS),该系统可以快速全面地捕捉隧道内支护结构变形、衬砌混凝土应力、钢架应力、围岩土压力、围岩水压力、二次衬砌钢筋应力等监测数据,并对监测结果实时统计分析和预警发布,正确地判断隧道涌水突泥段结构的位移及应力变化,实时掌握围岩的稳定状态以及支护结构的承载能力,使监测数据管理的效率得到明显的提高,具有广阔的应用前景。

关键词:隧道结构;自动监测;涌水突泥;监测信息系统

引言

目前,国内外针对隧道施工阶段的监测技术已比较成熟,而对高速铁路隧道运营期间监测工作的重视程度远远不够。事实上,高速铁路运营期的隧道监测是一项长期性的工作,其特点是时间跨度大、线路长、测点多、数据量大、影响因素复杂、发生灾害后的社会影响大,因此有必要设计一套高效、使用方便的结构健康监测系统,以应用于隧道运营期进行不间断的监测[1]。可以利用自动监测系统对隧道支护结构健康监测数据进行实时的科学管理及快速分析,并进行预测和评价,以保障高速铁路隧道工程的运营安全[2]。本文阐述了隧道及地下工程监测信息系统(TGMIS)的组成和设计,自动采集了梁山隧道6个月运营期间的数据,分析了该隧道突水涌泥软弱破碎区域的支护结构受力和位移的变化,并对运营期间隧道的安全状况进行了初步的分析和评价,有效提高了监测数据处理的效率与监测数据反馈的及时性,取得了较好的效果[3]。

1 工程概况

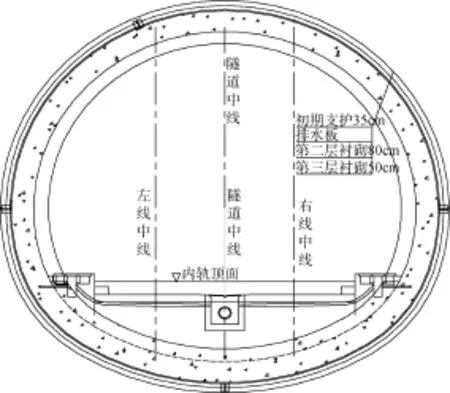

厦深铁路梁山隧道全长9888米,是厦深铁路福建段的重点工程。该隧道目前共设进口、出口、1#斜井、2#斜井四个工区组织施工,1#斜井与正洞交于 DK84+894,2#斜井与正洞交于 DK89+ 403。其中 1#斜井进正洞 DK85+244~DK85+505附近发生了两次较大规模的突水涌泥,总涌泥量约2万方,同时地表也发生了漏斗形塌陷,加深约15m。涌泥及地表塌陷发生后,经物探及钻探显示软弱带长度约25m。随后突水涌泥段软弱层被进行了全断面的注浆以及大管棚的加固,采用的是Ⅴ级特殊加强的双层衬砌(二次衬砌厚80cm、三次衬砌厚50cm),初期支护采用的C25纤维砼厚度达35m,并设置了全环I25a型钢钢架的加强支护。图 1为梁山隧道线路的平面示意图,图 2为梁山隧道突水涌泥段支护结构的断面示意图。

图2 梁山隧道涌水段支护结构断面示意图

2 自动监测系统设计

2.1 监测系统设计的目的

根据厦深铁路梁山隧道涌水突泥段的设计、施工情况,本次监测重点针对梁山隧道 261m涌水突泥软弱破碎区域正洞支护结构,计划在运营期间采用TGMIS系统对其进行洞内监测。TGMIS系统实现了隧道监控量测的自动化、数字化和信息化,在不影响列车运营的情况下,为运营管理部门测试隧道支护结构的受力、衬砌的渗水压力及变形特性,为列车的安全运营保驾护航[4]。

2.2 测试断面的布置及测试方法

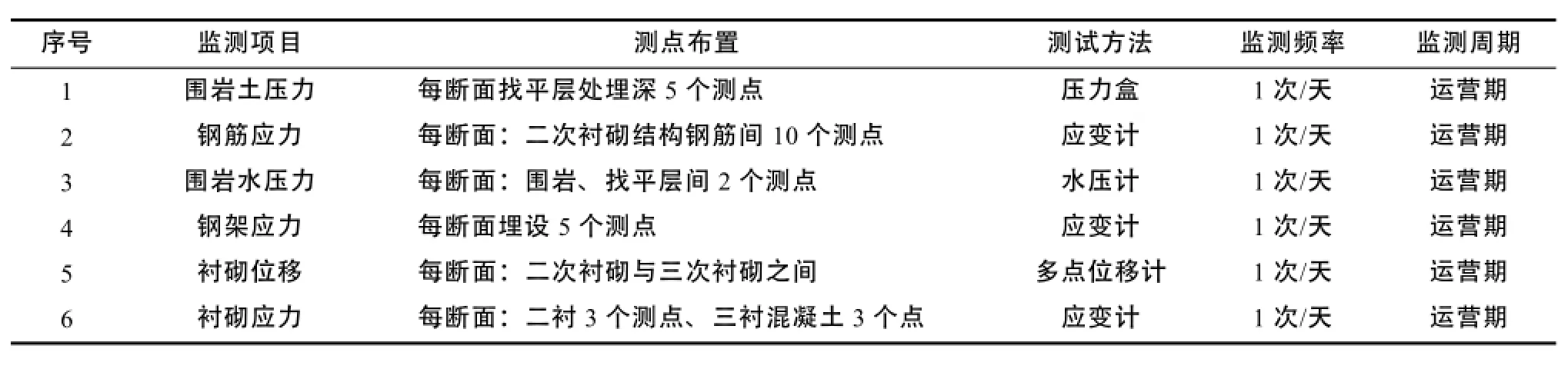

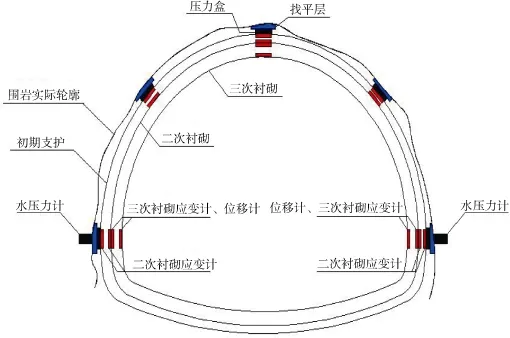

本次监测主要针对洞内261m的区域(DK84+ 894~DK85+505),在这一突水涌泥的软弱破碎区域,每10m设置一个监测断面,分别位于DK84+ 894、DK85+004、DK85+014、DK85+024、DK85+ 034等里程。实际施工中,利用每个断面的元器件位置和数量,严格按照设计进行埋设,依次设置了26个监测断面。每个断面设有两个传感器,元器件的传输缆线被绑扎在钢筋上,集中在每个断面的传感器处。传感器位于墙脚线上1~2m处,利用 3G卡专用线缆将两侧传感器汇集到数据采集仪进行数据采集。隧道突水涌泥区域的监测点布置及监测内容如表1所示,相应支护结构的健康监测点及监测断面传感器布置见图3、图4所示。

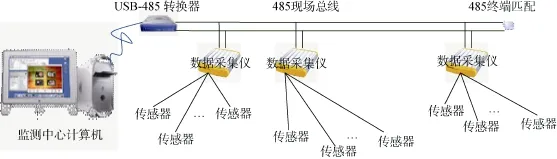

3 监测系统的组成及数据采集

梁山隧道运营期采用隧道及地下工程监测信息系统(TGMIS)进行监测数据的收集和分析,TGMIS系统是针对大量隧道变形监测需求而开发的一种简便、高精度的自动隧道变形监测系统,是一套集计算机、信息采集处理、无线数据传输、网络数据通讯、自动控制、现场移动通信基站等技术为一体的安全监控管理信息系统。TGMIS系统主要由数据感知部分(各监测指标各类型传感器)、数据采集部分(采集单元)、数据传输部分(有线、无线)、控制分析部分(监控中心软件、显示)组成。TGMIS的组成及数据自动采集系统如图5所示。

表1 隧道突水涌泥区域的结构健康监测点布置及监测内容

图3 正洞支护结构监测传感器的布置断面

图4 正洞支护结构监测点的布置模型图

TGMIS系统可以对采集回来的数据进行处理、分析、存储、绘图,方便用户对数据进行分析、查询,可对铁路营运中隧道结构的变形进行远程网络化自动监测,提供实时数据分析及预警功能,可为施工或营运安全提供有效的保障。施工时,要在TGMIS系统的数据采集监测点埋设相应的传感器和测试仪,并将其与现场的数据采集仪相连以进行数据采集。现场数据总线连接有洞口采集中心数据转换器以及多个采集仪。传感器连接的预埋光缆以及光纤传感器最终会接入总光缆中。数据通过数据采集仪传至洞口采集中心数据转换器,而后经移动基站网络发布至数据管理主控室的服务器,构成了网络化的自动测试系统,从而实现了运营期间隧道支护结构受力及变化特征的长期自动监测。

图5 监测组成及数据自动采集系统(TGMIS)示意图

4 TGMIS 监测软件的处理系统

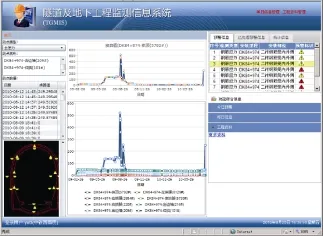

TGMIS监测软件处理系统采用Windows7作为操作平台,系统应用的过程为:首先,按照系统软件中数据表的字段格式对隧道监测点进行统一编号、命名和归类,并根据实际情况确定测点属性值,将整理后的测段信息与测点属性数据录入软件数据库;然后,通过系统的接口程序从外业观测数据将各期原始观测资料传至监测中心的计算机上,计算机会启动数据处理软件对监测数据进行分析,对分析后满足要求的量测数据录入软件数据库,对超出警戒值的数据给出预警信息,以便及时掌握梁山隧道运营期间突水涌泥区域支护结构的变形情况[5]。

5 监测数据录入与处理

5.1 隧道概况录入

隧道概况包括隧道名称、结构类型、进出口里程、隧道概况、大事记等,进一步的资料包括勘察设计(几何线形、断面信息、围岩分极、初支厚度、二衬厚度、预留变形等)与施工信息(监测器埋设位置等),以便TGMIS 系统分析使用。隧道概况录入后形成的综合预警状态模拟如图6所示。

5.2 监测数据导入

首先直接在程序界面上的相应空格中填入数据值,实现逐点录入;而后将文本数据格式或者EXCEL格式的数据自动导入数据库,实现多点自动导入。添加数据时动态显示已添加的数据和添加后数据库中的所有数据信息,添加完成后可以将已添加的数据导入到 EXCEL中进行编辑、打印。在录入添加之前可将所要录入添加的数据按照预定的格式存储在EXCEL中,随后便可将数据导入到数据库中。

图6 隧道监测点测点综合预警状态模拟图

图7 TGMIS系统实时监测数据处理画面

5.3 监测数据自动分析处理

运用监测中心计算机,通过隧道及地下工程监测信息系统(TGMIS)对现场收集的监测数据进行自动处理,待现场采集数据导入到 EXCEL后,便按照应用程序操作软件界面对监测数据进行综合处理和分析,自动对监测结果进行回归分析并输出位移——时间关系图与应变——时间关系图,预测最终值,并与控制基准(警戒值)进行比较后判断稳定性,最后自动生成报告并直接向设定的邮箱发放。TGMIS系统数据处理画面如图7所示。

6 监测数据分析

梁山隧道竣工后便开始了运营期的数据监测,现场监测数据传输至隧道及地下工程监测信息系统(TGMIS)的中心计算机数据库后,便通过 TGMIS系统处理程序对监测数据进行综合分析和处理。自2010年6月梁山隧道TGMIS系统安装完毕至今,经历了6年的监测时间,收集到了大量数据。本文选取DK84+974断面30天的监测数据作为本次TGMIS系统分析对象,根据实测累计变形及应变值绘制各变形时程曲线图,并根据各断面的时程曲线图对隧道支护结构的变形与稳定情况进行分析。

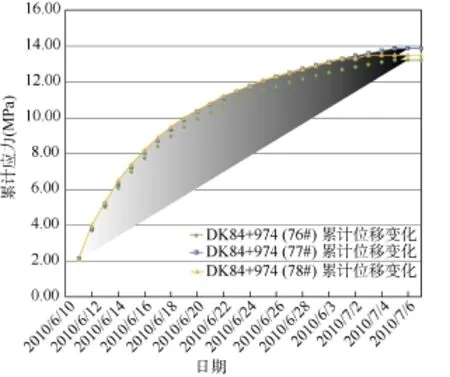

6.1 隧道支护结构变形监测数据分析

隧道运营期间衬砌位移量测采用多点位移计进行,在三次衬砌安装位移计时,首先在选测面上的选测点进行打钻,要求钻孔轴线与隧道洞壁垂直,以保证量测的准确性。梁山隧道运营期间支护结构DK84+974断面位移——时间曲线分析如图8所示。

图8 梁山隧道支护结构位移——时间曲线

图8数据显示,隧道运营后第15天内三个监测点产生位移量较大,在第20天之后逐步趋于稳定,前15天发生位移量达到30天内总沉降的85%以上,第25天之后位移量很少,处于基本稳定状态。DK84+974断面77#拱顶测点位移量最大,最大沉降量为13.86mm,位移值处在警戒值范围内,对结构的承载能力影响不大,处于安全状态。

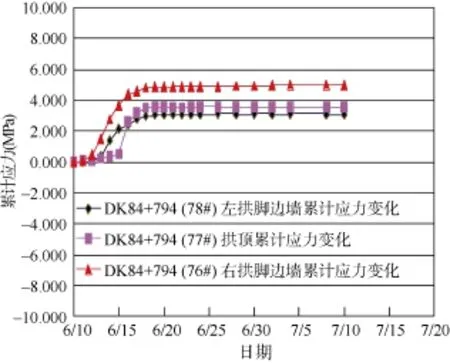

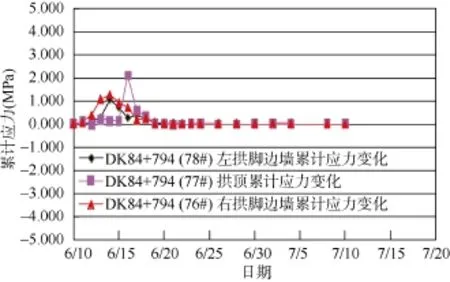

6.2 隧道衬砌混凝土应力监测数据分析

分别在 DK84+974断面拱顶、两侧拱脚边墙三个部位的二次、三次衬砌内埋设多通道振弦式混凝土应变计,用以监测隧道运营期间涌水突泥区域内二衬混凝土的力学状态变化。梁山隧道运营期间二、三次衬砌混凝土累计应力——时间曲线如图9、图10所示。

图9 二衬混凝土应力累计——时间曲线图

图10 三衬混凝土应力累计——时间曲线图

图9、图10数据显示,二、三次衬砌左侧拱脚混凝土内应力都不大,且10天后均趋于稳定状态。二次衬砌右侧拱腰处混凝土在第8天产生的应力最大,应力值为4.6Mpa,应力值处在警戒值范围内;第11天之后该点的应力趋于稳定未出现波动,而三次衬砌拱顶处出现小幅度波动后也趋于稳定,应力值为2MPa。这说明上部荷载主要由初期支护来承担,且围岩发挥自承能力,支护结构处于稳定状态。

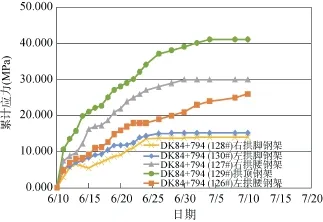

6.3 钢架应力监测数据分析

分别在 DK84+974断面初期支护内拱顶、两侧拱腰、两侧拱脚五个部位埋设钢弦式应变计,用以监测隧道运营中钢架应力状态变化,其中正值(+)为压应力,负值(-)为拉应力。钢架监测累计应力——时间曲线如图11所示。

图11 钢架监测数据应力——时间曲线

图11数据显示,钢架所承受应力均为压应力,其前期应力增长较快,15天就达到36.5Mpa,达到总应力的 90%以上,随后钢架的应力进入稳定阶段,初期钢架最大应力发生在拱顶部位,应力值为41.07Mpa,应力值处在警戒值范围内;可见钢拱架承担了较大的围岩初始释放压力,全环钢架受力并未受到围岩的挤压影响,能有效地约束围岩早期的快速变形,在初期支护中起到较大的作用,钢架支护结构处于安全状态。

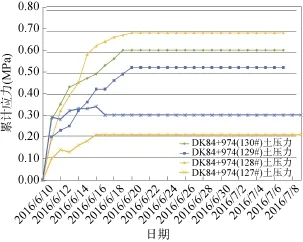

6.4 围岩土压力监测数据分析

分别在 DK84+974断面拱顶、两侧拱腰、两侧拱脚五个部位围岩与钢架间埋设接触式压力盒,用以监测隧道运营中围岩压力的变化。监测数据压力——时间曲线如图12所示。

图12数据显示,围岩体内土压力与钢架应力变化规律基本一致。10天内围岩体内土压力增长很快,右侧拱腰位移量相对较大,最大土压力值为 0.68Mpa,此时 5个监测点的围岩土压力值达到总位移的80%以上。10天之后钢架与围岩间接触压力波动幅度不大,围岩的松动产生的土压力均较小,钢架以承受轴向压力为主,待15日之后完全稳定,处于安全范围。

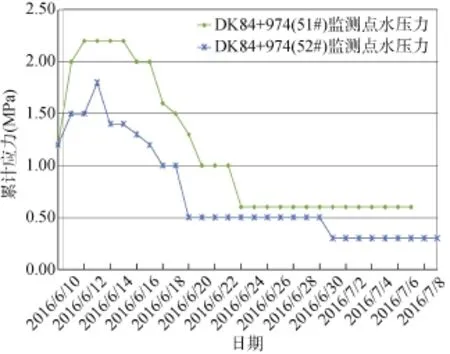

6.5 围岩水压力监测数据分析

分别在 DK84+974断面两侧拱脚两个部位的初期支护找平层与围岩之间埋设振弦式渗水压力计,用以监测隧道运营期间水压力变化。水压力——时间曲线变化如图13所示。

图12 围岩监测数据土压力——时间曲线

图13 围岩水压力应力——时间曲线

图13数据显示,围岩水压力在前2天内增长较快,第3天左侧拱脚处围岩水压力达到2.2Mpa,右侧拱脚围岩水压力达到1.75Mpa,6天之后围岩水压力处于递减趋势,到15天后水压力趋于零呈水平稳定状态,稳定后右侧拱脚的水压力值为0.3MPa、左侧拱脚的应力值为0.6MPa,围岩水压力值均处在警戒值范围内。说明由围岩裂隙滴水状态变为少量渗水状态,对支护结构无影响,处于安全状态。

6.6 监测警戒值设置原则

预(报)警信息的发布由人工发布和计算机自动发布相结合组成,计算机自动预警是根据不同测点预设标准值或阈值结合风险级别来实现监测项目的自动预警功能。本工程监测中,每一测试项目都应根据保护对象的实际情况,事先确定相应的警戒值,以判定是否超出允许的范围,判断工程施工是否可靠,是否需调整施工部署和优化原设计方案。一般情况下,每个警戒值均由两部分控制,即总允许变化量和单位时间内允许的变化量。其警戒值设定原则为:a. 满足设计计算要求,不可超出设计值;b. 满足测试对象的安全要求,达到保护目的;c. 满足各保护对象的主管部门提出的要求;d. 满足铁路与公路现行的相关规范要求。

6.7 警戒值的确定

根据以上的原则,并结合设计要求,对该工程监测项目提出了以下警戒值。

(1)衬砌结构监测累计最大位移≤20mm,监测警戒值为15mm;

(2)初期支护钢架累计应力控制值为50MPa,二、三次衬砌混凝土累计应力控制值为5Mpa,二次衬砌钢筋应力控制值为 10Mpa,钢架、衬砌、衬砌钢筋应力监测警戒值分别为 0.7倍累计应力控制值;

(3)围岩水压力控制值为4.5MPa,围岩土压力控制值为1.0Mpa,围岩水压力与土压力监测警戒值为0.7倍控制值。

7 结论

本文在研究隧道结构安全监测现状的基础上,采用隧道及地下工程监测信息系统(TGMIS)对厦深铁路运营期间梁山隧道涌水突泥段支护体系的健康监测进行了尝试,该系统应用情况良好,得出的结论如下:

(1)该系统能够快速全面地捕捉隧道内支护结构变形、衬砌混凝土应力、钢架应力、围岩土压力、围岩水压力、二次衬砌钢筋应力等监测数据,并对监测结果实时统计分析和预警发布,实时掌握围岩的稳定状态以及支护结构的承载能力等。

(2)该系统是一套集数据采集、传输、分析、处理、报警自动生成为一体的自动化收集及监测系统,运营期间每天可出一份报告,如遇特殊问题,可缩短报告时间;正常使用期间,对结构进行实时分析,定期出结构健康报告,能够实时提供监测数据为隧道运营期间安全提供重要保障。

(3)选用该系统可使监测数据管理的效率得到明显的提高,数据处理分析由原有手工所需的7天缩短至1天。

(4)通过监测分析可知,DK84+974断面拱顶、两侧拱腰、两侧拱脚部位支护体系的应力变化值均在警戒值范围内,支护结构受力均比较小且处于安全稳定状态。

(5)该系统可以帮助涌水突泥隧道在运营过程中的结构支护体系健康情况,从而及时掌握隧道结构在运营期间的安全状况,可以对铁路运营管理人员进行及时的提醒、警告和预警,以保证对隧道现场的安全控制,保证铁路的运营安全,具有广阔的应用前景。

参考文献

[1] 郭晓程, 贺智宏. 无线传感网络在施工隧道监测系统中的应用[J]. 科技创新与应用, 2013(19): 76-77.

[2] 乔志超, 周建春. 隧道围岩变形监测信息网络管理系统的开发及应用[J]. 工程勘察, 2013(04): 77-81.

[3] 邓显威. 自动监测系统在地铁运营隧道中的应用[J]. 建筑安全, 2012(07): 70-72.

[4] 张其云, 郑宜枫. 运营中地铁隧道变形的动态监测方法[J]. 城市道桥与防洪, 2005(07): 87-89.

[5] 黄腾, 李桂华, 孙景领, 岳荣花. 地铁隧道结构变形监测数据管理系统的设计与实现[J]. 测绘工程, 2006(6):1-3.

DOI:10.3724/SP.J.1224.2016.00269

中图分类号:U45

文献标识码:A

文章编号:1674-4969(2016)03-0269-08

收稿日期:2016-04-07; 修回日期: 2016-05-03

作者简介:赵立财(1985-),男,博士研究生,工程师,主要从事能源与环保领域技术研究工作。E-mail: zhaolicai@tju.edu.cn

Design and Application of Automatic Monitoring System for Liangshan Tunnel Structure

Zhao Licai

(Tianjin University, Tianjin 300072, China)

Abstract:A tunnel and underground engineering system of monitoring information system (TGMIS) has been designed by taking Liangshan tunnel structure monitoring system as an example in this article. The system can quickly and comprehensively capture tunnel support deformation of supporting structure, concrete lining stress,steel stress, surrounding rock pressure, rock water pressure, secondary lining reinforced stress and other monitoring data. And the monitoring results of real-time statistical analysis and forewarning information can be published to properly determine the tunnel water and mud gushing section structure displacement and stress variation to real-time understanding of the stability of surrounding rock and load capacity of the supporting structure. The efficiency of monitoring data management has been significantly improved, and has broad application prospects.

Keywords:tunnel structure; automatic monitoring; water gushing; TGMIS