提升管内颗粒运动分析及稀相输送过程浓度检测

周云龙,朱效宇,杨 宁

东北电力大学能源与动力工程学院,吉林 吉林 132012

提升管内颗粒运动分析及稀相输送过程浓度检测

周云龙,朱效宇,杨 宁

东北电力大学能源与动力工程学院,吉林 吉林 132012

为了研究提升管底部区域内颗粒的运动行为及浓度分布情况,采用电荷耦合(CCD)高速摄像机对提升管底部距离入风口20~30 cm轴向区域内的流动过程进行拍摄,根据流动图像对颗粒分布规律和流动结构进行了分析,并基于图像法实现了对稀相气力输送过程颗粒浓度的检测。结果显示:受送风方式的影响,在快速床阶段,颗粒在整体上呈现环核流动结构,同时在环隙区呈现左疏右密的分布形式;在节涌床和湍动床阶段,颗粒依次呈现柱塞式流动结构以及顺时针内循环流动结构。结合压差法测定的实验结果发现,图像法对稀相输送过程颗粒浓度的检测比较准确,其相对误差小于20%,且相对误差超过5%的情况只出现在表观气速相对较低的阶段。

提升管 流动结构 图像法 颗粒浓度 稀相输送

提升管是一种借助气体介质的提升力将固体介质提升至高处的反应装置,既可以作为独立的反应器,也可以作为循环流化床的重要组成设备,在流化催化裂化、石油炼制、干燥脱硫等领域具有广泛的应用。其中,提升管内部颗粒浓度的高低直接关系到气固两相间的传热传质速率、停留时间和磨损效应等,是一种尤为重要的过程参数[1]。目前来看,就检测设备是否与流化介质相接触,可以将浓度检测的方法分为接触式和非接触式两大类。接触式检测方法主要通过各种探头来拾取信号,包括光学探头、压力探头和电容探头等。Yasui等[2]通过光学探头对流化床内浓度分布作出了定性研究。Rhodes等[3]通过光纤浓度探头测量了提升管不同径向位置处的颗粒浓度,研究发现由于边壁效应的存在导致了颗粒沿径向存在非均匀的环核流动结构。漆小波等[4-6]通过压力探头测取的压力信号计算颗粒浓度的轴向分布,发现颗粒浓度沿轴向的分布存在S型、指数型和直线型三种形式,并提出了充分发展阶段颗粒浓度的预测关联式。李红民等[7]通过自行设计的电容探针测量系统在稠相气固流动系统内进行标定,并得到了喷动床内颗粒浓度的分布情况。然而接触式检测方法会对被测流场有不同程度的干扰,使结果产生相应的误差。非接触式的检测手段主要包括过程层析成像法、图像法等,层析成像法又可以基于电容、电阻和电磁等多种形式,其中电容层析成像(ECT)应用较为广泛。Malcus等[8]通过ECT技术还原了提升管底部截面的流动过程,计算颗粒浓度,发现操作条件对该区域颗粒浓度的脉动影响很小。Du等[9]基于ECT对密相输送和密相流化两种条件进行对比分析,发现处在不同条件下的区域内固体浓度存在很大差异。Sidorenko等[10]用ECT检测了A、B两类颗粒在流化床内瞬时床层浓度,得到了压力对颗粒流化作用的影响。层析成像技术在对固相浓度测量方面有效避免了对流场的干扰,但由于受到流化床尺寸、空间分辨率和温度等因素的限制,使其在工业应用中受到制约。

图像法作为一种随光学与信息技术的进步而发展起来的对流化床两相运动规律检测的新手段,具有无干扰流场、高分辨率识别以及直观形象等优势,可以在工业环境中使用[11-13]。本研究在水平入风形式的提升管实验台上,利用电荷耦合(CCD)摄像机拍摄提升管底部颗粒流动过程,根据流动图像对颗粒流动行为进行分析,同时采用图像法对稀相输送过程颗粒浓度进行检测,取得了良好的效果。

图1 实验系统Fig.1 Experiment system

1 实验设备及流程

实验装置如图1所示,提升管主体是由圆柱型硼硅玻璃制成,高3.6 m,内径0.08 m。来自罗茨风机的空气经水平风管直接通入到提升管底部,携带物料颗粒向上运动,被提升的颗粒进入旋风分离器并进行气固分离,再经由储料罐、下降管重新进入螺旋给料机,实现物料的循环。

流动过程图像是通过CCD高速摄像机(图像分辨率为1 024×1 024,最大帧频2 000帧/秒)拍摄,采用6 400 K色温的三基色光源逆向照明,并布有硫酸纸使光照均匀发散,提高图像质量。根据Pantzali等[14]对提升管底部区的定义和划分,本实验选定拍摄范围为轴向距离提升管底部入风口中心20~30 cm。同时在提升管轴向方向距入风口中心20 cm和30 cm处,用罗斯蒙特差压变送器测取轴向压差数据。实验中颗粒循环流量Gs为20~45.2 kg/(m2·s),表观气速Vs为6.50~13.71 m/s,静床高为0.6 m。采用毫米级玻璃微珠作为固体物料,属于Geldart D类范畴,成圆率95%,密度ρp为2 500 kg/m3,其筛分比如表1所示。

表1 颗粒的筛分比Table 1 Particle sieve ratio

2 底部区域颗粒分布情况及流动结构分析

2.1 底部区域颗粒分布规律

图2 经预处理后的底部流型Fig.2 The preprocessed flow patterns image 20-30 cm above the air outlet

图2 给出了颗粒循环流量Gs为20 kg/(m2·s),不同表观气速下经去噪处理的具有代表性的提升管底部气固两相流动型态图像。可以发现,当流化数分别达到4.48,5.47,6.96,8.08时,对应提升管底部区域依次形成节涌床、湍动床、快速床以及稀相气力输送状态。这与范振儒[15]在流化床流型检测与识别的研究所得成果基本一致,不同之处在于本实验中表观气速范围选取较高,并未出现鼓泡床阶段,且提升管高径比很大,达到了52,颗粒粒径在毫米级,属于Geldart D类范畴,因此当表观气速增加时,床层易于形成喷动或节涌。

Malcus等[8]基于ECT技术对于CFB底部密相区颗粒流体动力学特征的研究中,发现具有窄概率密度分布和小标准差的低浓度核心区与具有宽概率密度分布和大标准差的高浓度边壁区普遍存在。这一结论也被李晓祥等[16]对快速床局部颗粒含量脉动行为通过非线性分析方法进行研究时所得结论所证实。然而,从图2中进入快速流态化的流动图像上看,除环隙区与核心区颗粒浓度差异以外,左右两侧壁面浓度差异也比较明显,形成环隙区内部‘左疏右密’式非均匀分布形式。分析产生这种现象的原因是由于以上研究者所采用的送风方式是通过布风板均匀送风,沿径向气体速度分布不均匀,中心区气速高,颗粒稀;边壁区气速低,颗粒浓。而本实验采用水平送风,无布风板结构,空气进入提升管后向左径向流动直至受到管壁阻碍改变方向向上,使得左侧壁面气流速度明显大于右侧,从而造成了环隙区左右壁面颗粒浓度差异现象的发生。

2.2 底部区域颗粒流动结构

2.2.1 节涌床颗粒柱塞式流动结构

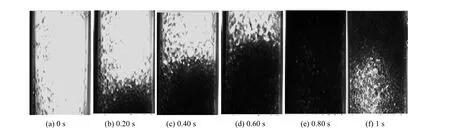

图3表示在VS为6.50 m/s,Gs为20 kg/(m2·s)工况下,选取的1 s内六幅具有代表性的图像。从中发现,节涌流态化过程开始时底部所产生的气泡不断聚并增大,直至占据整个截面,如图3(a)所示。此后颗粒相进入拍摄区域,逐步向上运动,使得该区域内颗粒相浓度快速增大,直至颗粒相几乎占据了整个拍摄区域,如图3(b)~图3(f)所示。但随着底部新气泡的产生、聚并、上移,区域内颗粒相会受到其推动作用,继续向上运动流出拍摄区域,使得拍摄区域内颗粒浓度下降,空隙率提高,如图3(f)所示。此后气泡会继续增大直至达到图3(a)所示的状态,从而完成了一次区域内的气泡与颗粒相的交替上升过程,整个过程中颗粒相类似于一个运动的柱塞,一节节的被气相推动上移直到到达某一高度后崩落。

图3 柱塞式流动过程Fig.3 Slug fluidization process

2.2.2 湍动床颗粒内循环流动结构

在Gs为20 kg/(m2·s),VS为7.94 m/s的条件下,流动过程图像如图4所示。拍摄的先后顺序为从左到右,每两幅图像的时间间隔为0.05 s。同时采用基于互相关算法的粒子图像测速法(PIV)对上述工况下t为0.20 s时刻图像内颗粒的瞬时速度矢量场进行描述,设置诊断窗口大小为64×64,经平滑后结果如图5所示。

将图5按径向和轴向位置分为四个区域,把径向中心左侧(-4~0 cm)、轴向高度约20~27 cm的部分划为第一区,其内部速度矢量箭头多为方向向上,表明此刻该区域内颗粒团正向上运动;把径向中心左侧、轴向高度约为27~30 cm部分划为第二区,其内部又分为两部分,靠近左侧管壁的部分,矢量箭头仍向上或偏移很小,颗粒向上运动方向未发生改变。而靠近径向中心的部分,矢量箭头的指向发生显著的向右偏移,表明该部分颗粒已经开始向右侧运动。第三区为径向中心右侧(0~4 cm)、轴向高度27~30 cm区域,该区域矢量箭头分为右下指向和竖直向下指向两种,表明该区域内包含两种运动状态颗粒的掺混,即向右下方运动的颗粒以及竖直下落的颗粒。最后将径向中心右侧轴向高度约20~27 cm部分划为第四区,该区域内速度矢量箭头趋于指向下,表明此刻该区域内颗粒团正处于竖直下落过程。

通过对速度场分区分析并结合流动过程图像,可以认为初始时颗粒沿左侧壁面向上流动,到达某一高度后,部分靠近径向中心的颗粒形成向右侧运动的颗粒团。这部分颗粒团到达径向中心右侧后,与来自上方自由下落的颗粒发生混合,受重力作用共同向下运动。当下降到水平入风口位置,又会受到空气的推动作用回到左侧壁面处并重新被气流携带向上,从而形成了颗粒在提升管底部区域内的顺时针内循环流动结构。在湍动流态化过程中,改变表观气速及循环流量,这种流动结构普遍存在。分析其成因,可能与气流分布速度有关,当左侧壁面的气流速度VL大于颗粒沉降速度Ut而右侧壁面气流速度VR小于颗粒沉降速度Ut时,就会发生左侧颗粒受空气曳力大于重力而向上运动,右侧颗粒自身重力大于空气曳力而向下运动的情况。而由于这种颗粒内循环流动结构的存在,使得气固两相混合更加充分,对于颗粒干燥、预热起到了促进作用。

图4 底部区域颗粒内循环流动结构Fig.4 The particle recirculation structure at the riser’s bottom region VS=7.94 m/s

图5 图像内颗粒的瞬时速度矢量场Fig.5 The velocity vector filed of the particles in image t =0.20s

3 稀相输送过程颗粒浓度的图像法检测

3.1 图像法检测颗粒浓度

通过拍摄图像与实际流动过程的对比并结合范振儒[15]和彭颖[17]的研究,本研究选取稀相气力输送状态下的流动图像,基于数字图像处理技术,实现对稀相输送过程不同操作条件下颗粒浓度的检测。

由于本实验所拍摄的图像中颗粒与背景的灰度值差别较大,采用了基于灰度的阈值分割法,通过基于类间方差最大的Ostu方法来确定阈值。在采用数学形态学方法中的腐蚀操作完成对颗粒边界的检测后,通过四邻域搜索的方式对图像内的颗粒进行编号,将每一个连通区域作为一个目标颗粒,从而统计出颗粒的总数目N。此后采用逐行扫描的方式来确定第k个连通区域内所有像素点数目Sk以及边缘像素点数目Lk,分别作为该连通区域的面积和周长,进而求得该连通区域所代表的颗粒的当量直径Dk。由于Dk仍以像素为单位,因此需要对像素进行标定才能得到其实际尺寸。本研究中每个像素对应实际高度i为:i=0.1/1024=9.766×10-5m,根据这一标定,可以得到颗粒的真实粒径dk和体积。此外,所拍摄得空间区域为高度h为0.1 m,直径D为0.08 m的圆柱体,其体积为V。

由此,可以根据式(1)、(2)、(3)计算出拍摄区域内颗粒的体积浓度C。

3.2 检测结果与分析

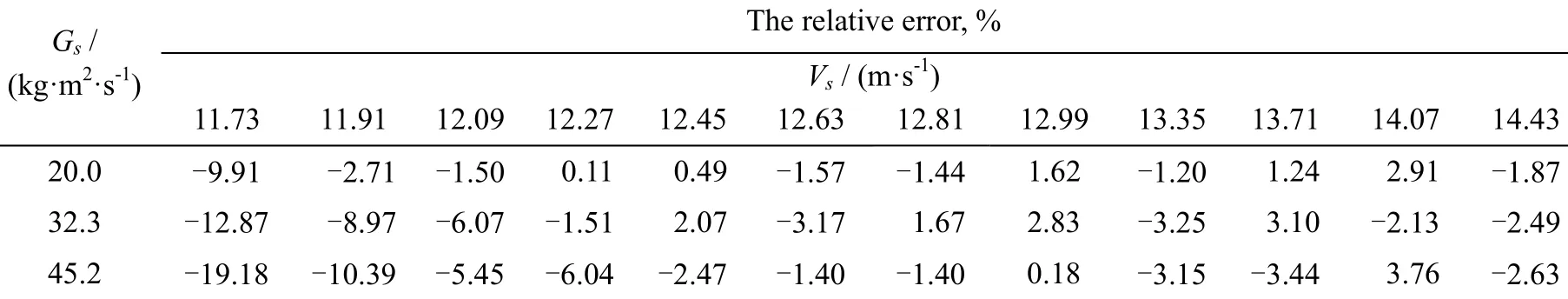

在所研究的稀相输送过程的每一种工况下选取1 s内所采集到的1 000帧图像,从中等时间间隔抽取20帧,通过图像法分别计算其颗粒浓度C并取平均,最终得到目标区域内颗粒浓度,记为C1。同时利用各工况下与图像同步采集得到的压差数据,通过压差法(式4)计算得到该区域内平均颗粒浓度,记为C0。

图6为不同操作条件下,由两种方法计算得出的颗粒浓度结果。表2为根据式(5)计算出的图像法相对压差法计算结果的相对误差e。结果显示,当循环流量一定时,提高气速,颗粒浓度基本呈现线性减小趋势。而在相同的表观气速条件下,循环流量的增加使区域内颗粒浓度相应增大。两种方法的计算结果在表征颗粒浓度变化趋势方面具有良好的一致性,只是在表观气速相对较低的阶段,两种方法的计算结果差异较明显(误差绝对值大于5%),相同工况下由图像法所计算的颗粒浓度总是低于由压差法所计算的颗粒浓度。当循环流量为20 kg/(m2·s)时,这种显著性差异只发生在气速为11.73 m/s条件下;当循环流量增大到45.2 kg/(m2·s)时,这种差异从气速11.73 m/s条件下延续到了12.27 m/s条件下。分析产生这种现象的原因可能有两方面,其一是表观气速相对较低时,目标区域内仍存在部分颗粒被遮挡的情况,该部分颗粒在图像检测过程中无法被识别,在这种情况下,图像法的计算结果比实际浓度偏小。其二是在压差法计算浓度的过程中由于忽略了颗粒上升过程中的加速压降,计算出的表观浓度比真实浓度值偏大。两种原因的综合结果造成了C1小于C0且偏差较大。当表观气速提高到一定值时,颗粒浓度已经足够稀,图像更接近于反映真实的颗粒分布情况,与此同时,被忽略的加速压降所占总压降份额也已经足够小,此时由两种方法计算所得结果相对一致且接近真实浓度。与之相反,增加颗粒循环量会提高颗粒浓度从而使两种计算结果的偏差被放大,也因此需要更高的表观气速才能实现足够稀薄的颗粒流动环境,使两种计算结果趋于一致。

综上,图像法可以用于对稀相输送过程颗粒浓度的检测(相对误差的绝对值小于20%),且相对误差绝对值超过5%的情况只出现在表观气速相对较低的阶段。

图6 稀相输送过程各工况目标区域内颗粒浓度Fig.6 The particle concentration of target region in different operating conditions of the pneumatic conveying

表2 图像法计算浓度值的相对误差Table 2 The error values of the particle concentration calculated by image technique

4 结 论

通过对提升管底部区域流动图像的分析,并结合图像法与压差法对稀相输送过程颗粒浓度的检测结果,得到了以下结论:

a)受送风方式的影响,在快速流态化过程中,颗粒在整体上存在环核流动结构,同时环隙区内部呈现左疏右密的颗粒分布形式。

b)颗粒在不同的流态化阶段具有不同的流动结构。在节涌床和湍动床阶段,颗粒分别呈现柱塞式流动结构以及顺时针内循环流动结构。

c)图像法可以有效测量稀相输送过程的颗粒浓度,相对误差小于20%,且相对误差超过5%的情况只出现在表观气速相对较低的阶段。

[1] 黄卫星, 易 彬, 杨 颖. 循环床气固提升管中颗粒浓度的轴向分布 [J]. 四川大学学报(工程科学版), 2000, 32(6):38-41. Huang Weixing,Yi Bin, Yang Ying. Axial distributions of averaged solids holdups in a 16 m high CFB riser [J]. Journal of Sichuan University (Engineering Science Edition), 2000, 32(6):38-41.

[2] Yasui G, Johanson L N. Characteristics of gas pockets in fluidized beds [J]. AIChe J, 1958, 12(4):445-452.

[3] Rhodes H, Geldart D, Laussmann P, et al. Measurement of radial and axial solid flux variations in the riser of a circulating fluidized bed[J]. Circulating Fluidized Bed Technology II, 1988, 25(6):155-164.

[4] 漆小波. 循环流化床提升管气固两相流动力学研究 [D]. 成都: 四川大学, 2003.

[5] 黄卫星, 漆小波, 潘永亮. 气固循环床提升管内的局部颗粒浓度及流动发展 [J]. 高校化学工程学报, 2002, 16(6):626-631. Huang Weixing, Qi Xiaobo, Pan Yongliang. Local solid-particle concentration and flow development in a long CFB riser [J]. Journal of Chemical Engineering of Chinese Universities, 2002, 16(6):626-631.

[6] 黄卫星, 石炎福, 祝京旭. 16 m高气固提升管中的压力梯度与流动行为研究 [J]. 高校化学工程学报, 2001, 15(2):109-114. Huang Weixing, Shi Yanfu, Zhu Jingxu. Pressure gradients and flow behaviors in a 16 m high gas-solid riser of CFB [J]. Journal of Chemical Engineering of Chinese Universities, 2001, 15(2):109-114.

[7] 李红民, 周 涛, 王 鹏, 等. 应用于流化床的电容探针测量系统 [J]. 天津大学学报, 2005, 38(10):81-84. Li Hongmin, Zhou Tao, Wang Peng, et al. Capacitance probe measurement system for fluid bed [J]. Journal of Tianjin University(Science and Technology), 38(10):81-84.

[8] Malcus S, Chaplin G, Pugsley T. The hydrodynamics of the high-density bottom zone in a CFB riser analyzed by means of electrical capacitance tomography (ECT) [J]. Chem Eng Sci, 2001, 55(19):4129-4138.

[9] Du B, Warsito W, Fan L S. Behavior of the dense-phase transportation regime in a circulating fluidized bed [J]. Ind Eng Chem Res, 2006,45(10):3741-3751.

[10] Sidorenko I, Rhodes M J. Influence of pressure on fluidization properties [J]. Powder Technol, 2004, 141:137-154.

[11] 田子平, 钟志强, 陈永国, 等. 循环流化床中气固两相流动特性的可视化研究 [J]. 热能动力工程, 2003, 18(104):120-124,212. Tian Ziping, Zhong Zhiqiang, Chen Yongguo, et al. A visual study of the gas-solid dual-phase flow characteristics in a circulating fluidized bed [J]. Journal of Engineering for Thermal Energy and Power, 2003, 18(104):120-124,212.

[12] 周云龙, 宋连壮, 周红娟. 基于图像处理的气固流化床中气泡行为的分析 [J]. 化工自动化及仪表, 2011, 38(1):60-64. Zhou Yunlong, Song Lianzhuang, Zhou Hongjuan. Bubble behavior analysis in gas-solid fluidized bed based on image processing technology [J]. Control and Instruments in Chemical Industry, 2011, 38(1):60-64.

[13] 朱佳琪, 马增益, 严建华, 等. 图像法用于循环流化床颗粒二维速度场可视化的实验研究 [J]. 电站系统工程, 2005, 21(5):32-34.

[14] Pantzali M, Ceuster B, Marin G. Three-component particle velocity measurements in the bottom section of a riser [J]. Int J Multiphase Flow, 2015, 72(14):145-154.

[15] 范振儒. 基于气固两相流流型图像的多参数检测方法 [D]. 吉林: 东北电力大学, 2010.

[16] 李晓祥, 石炎福, 黄卫星, 等. 快速流化床提升管中气固流动行为的非线性分析[J]. 化工学报, 2004, 55(2):182-188. Li Xiaoxiang, Shi Yanfu, Huang Weixing, et al. Nonlinear analysis of gas-solid flow behavior in fast fluidized bed riser [J]. Journal of Chemical Industry and Engineering, 2004, 55(2):182-188.

[17] 彭 颖. 气固两相流参数图像法检测及气泡行为研究 [D]. 吉林: 东北电力大学, 2014.

Abstract:In order to investigate the flow behaviors of the particles in the bottom of a CFB riser and detect the particle concentration distribution, a charge coupled device (CCD) high speed camera was employed to record the flow process of the particles in the fixed region which was 20-30cm above the air inlet in the axial direction. The particle distribution and flow structure were analyzed according to the images, and the detection of particle concentration in pneumatic conveying process was realized based on the digital image technique. The results showed that the particle flow behaviors were influenced by the air supply pattern. In the fast fluidized bed, the core-annuls flow structure was presented in general while the distribution pattern that sparse particles in the left wall and dense particles in the right wall was also presented in the annul region. In the slugging bed and turbulent bed, the plunger type flow structure and clockwise internal circulation flow structure was respectively presented. Besides, it was proved by combination of the particle concentration results determined by the differential pressure, it was proved that the particle concentration which was detected by the image technique was accurate in view of the absolute value and the relative errors were less than 20 percent. The absolute value of the relative errors which were more than 5 percent only showed in the stage of lower superficial gas velocities.

Particle Motion Analysis and Concentration Detection in the Pneumatic Conveying Process in a CFB Riser

Zhou Yunlong, Zhu Xiaoyu, Yang Ning

School of Energy and Power Engineering, Northeast Dianli University, Jilin 132012, China

riser; flow structure; image technique; particle concentration; pneumatic conveying

TK121

A

1001—7631 ( 2016 ) 03—0244—08

2016-03-02;

2016-04-18。

周云龙(1960—),男,教授;朱效宇(1991—),男,硕士研究生,通讯联系人。E-mail: 837173043@qq.com。

国家自然科学基金(51276033)。