尿素生产过程中液氨温度对系统的影响

张 衡 任则刚

(贵州赤天化集团桐梓化工有限责任公司 贵州桐梓)

尿素生产过程中液氨温度对系统的影响

张衡任则刚

(贵州赤天化集团桐梓化工有限责任公司贵州桐梓)

0前言

贵州赤天化集团桐梓化工有限责任公司年产520 kt尿素装置采用CO2汽提生产工艺。压力为2.1~2.6 MPa、温度为15~25 ℃的液氨进入尿素界区,经液氨过滤器后进入高压氨泵,高压氨泵将液氨增压至16.69 MPa,再通过液氨加热器将液氨加热至约70℃,经加压、加热后的液氨由高压喷射器送入高压甲铵冷凝器。液氨加热器的热量来源于一段蒸发器冷凝液和循环加热器冷凝液,在高压甲铵冷凝器顶部此2股冷凝液相混合,被分配至冷凝管内,管程走甲铵液,壳程为蒸汽冷凝液和蒸汽,当管内NH3和CO2发生冷凝时,所释放出来的热量使壳程产生低压蒸汽。所需锅炉水由锅炉给水泵(P6219A/B)经液位调节阀(LV62205A/B)送入汽包(V6202A/B),流至高压甲铵冷凝器壳侧,产生的蒸汽返回汽包,分离掉所夹带的冷凝液后,通过压力调节阀(PV62213)送入低压蒸汽系统。大部分低压蒸汽用于工艺过程,其余经调节阀送至CO2压缩机蒸汽透平。

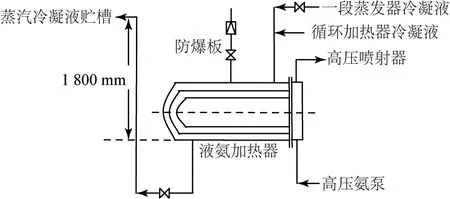

1液氨加热器未投用原因

2011年12月投产以来,由于原设计为一段蒸发器冷凝液与循环加热器冷凝液加热液氨后,又与所有0.5 MPa蒸汽冷凝液混合后一起进入蒸汽冷凝液贮槽。由于出口管道安装高度与液氨加热器位差较大(图1),使得只要液氨加热器投入运行,设备就用会出现不间断的截流声,并伴随着强烈振动,故极易损坏防爆板。防爆板损坏后,液氨加热器就一直没有投入运行,导致入高压系统的液氨温度长期处于20 ℃左右,达不到设计值(50 ℃)。

图1 改造前液氨加热器工艺流程

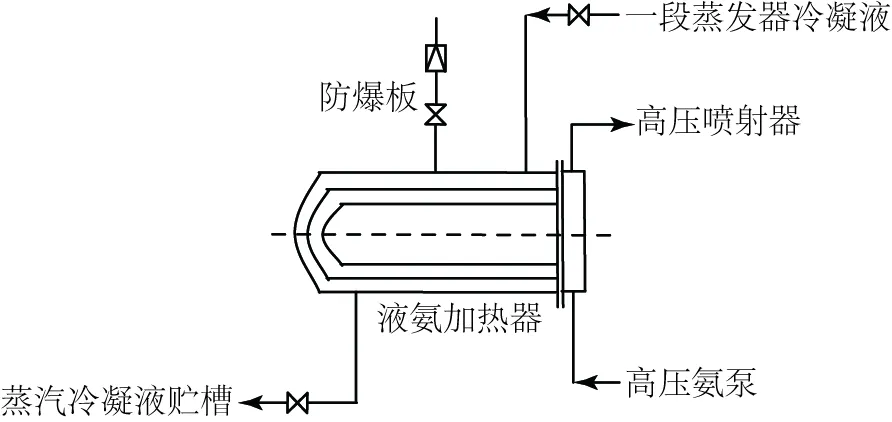

2解决措施

针对以上存在的问题,将液氨加热器冷凝液出液单独配管,让其与0.5 MPa蒸汽冷凝液分别经不同的管线进入蒸汽冷凝液贮槽,并降低了冷凝液出口管的高度(图2)。经管线改造后,液氨加热器投用时原先的截流声和振动得到了消除,进入高压系统的液氨温度为60~70 ℃,达到了设计要求。因液氨温度的变化使得高压系统热平衡发生改变,系统组分得到进一步优化。

图2 改造后液氨加热器工艺流程

3液氨加热器投用前、后系统对比

在液氨加热器未投入运行时,进入高压系统的液氨温度为23 ℃左右,液氨与高压甲铵洗涤器来的甲铵和水混合后液氨温度为120~125 ℃,远达不到设计值(130~135 ℃)。此时,高压系统汽包的产汽量为40~58 t/h,当系统低负荷运行时,不得不大量采用2.5 MPa蒸汽直接减压来补充0.5 MPa蒸汽管网压力,这就增加了吨尿素的蒸汽消耗。

液氨的比热容为4.609 kJ/(kg·℃),水的比热容为4.200 kJ/(kg·℃),则1 kg液氨由 23 ℃加热至70 ℃所需的热量为216.623 kJ。在0.5 MPa、155 ℃下,水汽化热为2 098.01 kJ/kg,则1 kg水由75 ℃变为0.5 MPa饱和蒸汽所需的热量为2 434.01 kJ。由此可以计算出,理论上不同负荷下液氨吸收热转换为0.5 MPa饱和蒸汽产量(表1)。

表1 理论上不同负荷下液氨吸收热转换为0.5 MPa饱和蒸汽产量

由表1可知,70 ℃的液氨要比23 ℃的液氨多产0.5 MPa蒸汽2.85~3.74 t/h。在CO2为22 000 m3/h(标态)、系统加氨量为32 t/h时实际工艺参数如表2所示。

表2 在CO2为22 000 m3/h(标态)、系统加氨量为32 t/h时实际工艺参数

由表2可以看出,实际汽包产汽量增加了2.4 t/h,与表1计算的理论值相差不大,实际上是起到了节约蒸汽的目的。

4结语

从经过改造后几年的运行情况来看,运行很平稳,具有以下优点:①液氨进入高压系统的温度提高后,高压系统热量将重新达到新的热平衡,此时汽包压力可以适当降低,有利于甲铵液的生成;②可避免液氨温度过低使进入高压甲铵冷凝器产生冷热冲击的应力腐蚀(因为高压甲铵冷凝器的列管腐蚀或漏点一般在上部靠近角焊缝500 mm左右);③高压冷凝器副产蒸汽增多,还可减少蒸汽冷凝液贮槽顶部换热器的热负荷。

(收稿日期2016-03-21)