煤种及排渣位置对循环流化床锅炉运行的影响

杨 杰 郭发强 朱勇新 方子明

(河南心连心化肥有限公司 河南新乡453700)

煤种及排渣位置对循环流化床锅炉运行的影响

杨杰郭发强朱勇新方子明

(河南心连心化肥有限公司河南新乡453700)

0前言

循环流化床锅炉以其燃料适应性好、高效脱硫及低NOx排放等优点而得到广泛应用,其规模和容量都在不断扩大,然而在实际运行中对于控制其循环灰量及建立物料平衡仍存在较多问题。若炉内循环灰量过少,将导致炉膛稀相区的物料浓度降低,进而使炉内的传质、传热减弱,炉膛底部与炉膛出口的温差增大,锅炉达不到额定出力。为了降低床温、加强炉内传热,必须加大风量以提高锅炉负荷。若炉内循环灰量过多,则大量的循环灰将炉膛底部的热量带至炉膛出口及尾部烟道,使炉温降低、飞灰中含碳量升高,且锅炉不易稳定运行,甚至需要排灰来维持炉况。因此,在实际运行中实现对循环灰量的合理控制显得尤为重要。本文结合1台180 t/h 循环流化床锅炉的优化改造过程,研究了煤种及排渣位置对循环灰量和锅炉运行的影响,认识到煤种及排渣位置的选取对锅炉出力及性能直接影响,并给出了调节炉内循环灰量及锅炉运行参数的一些措施。

1锅炉设计参数

180 t/h高温高压循环流化床锅炉的设计参数: 额定蒸发量180 t/h,蒸汽压力9.8 MPa,蒸汽温度540 ℃,给水温度195 ℃,排烟温度140 ℃。设计煤种为无烟煤,其收到基的分析数据(质量分数):碳62.48%,氢2.25%,氧1.36%,氮0.72%,硫1.28%,全水7.40%,灰分23.48%,挥发分6.07%;热值22 480 kJ/kg。

2煤种对循环流化床锅炉运行的影响

研究了3种燃煤对循环流化床锅炉炉膛压差、炉膛出口温度及锅炉出力的影响,并分别将灰分平均质量分数为32.22%、30.45%和26.60%的燃煤命名为高灰煤、中灰煤和低灰煤。试验煤样工业分析数据见表1。

表1 试验煤样工业分析数据(质量分数) %

2.1煤种对炉膛压差的影响

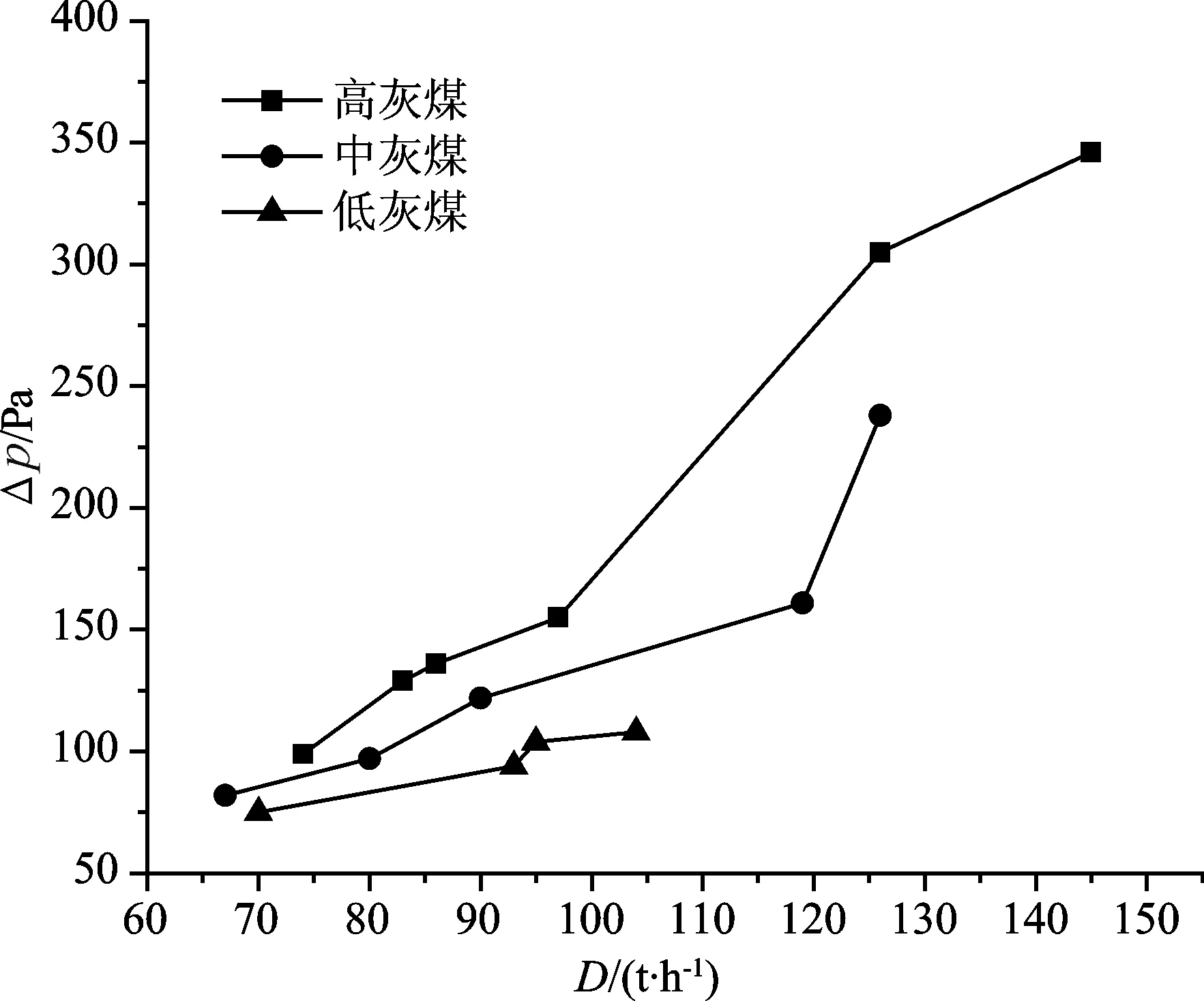

炉膛压差Δp随锅炉负荷D变化趋势见图1。

由图1可见,随着锅炉负荷的增加,炉膛压差也随之增大,但燃用不同煤种时炉膛压差的增幅相应不同。最初在燃用低灰煤时,由于进入炉内的煤中灰量较少,导致炉内循环灰量少,炉膛压差低,锅炉的热量主要集中于炉膛底部,为了使热量随高温烟气向后扩散,必须加大风量;但在燃用低灰煤时锅炉负荷最高只能达到105 t/h,远低于锅炉设计出力。

为了提高锅炉出力,锅炉开始燃用中灰煤,炉膛压差有了较大的提升,使炉内物料浓度增大,烟气携带热量向后传递,锅炉的最大负荷提升至130 t/h,锅炉出力有了较大提高,但仍达不到设计出力。最后,锅炉燃用高灰煤以增加进入炉内的灰量,炉膛压差与前2种煤相比增幅最大,锅炉出力得到较大改善,提升至145 t/h,但与设计值仍有一定差距。

图1 炉膛压差随锅炉负荷变化趋势

2.2煤种对炉膛出口温度T的影响

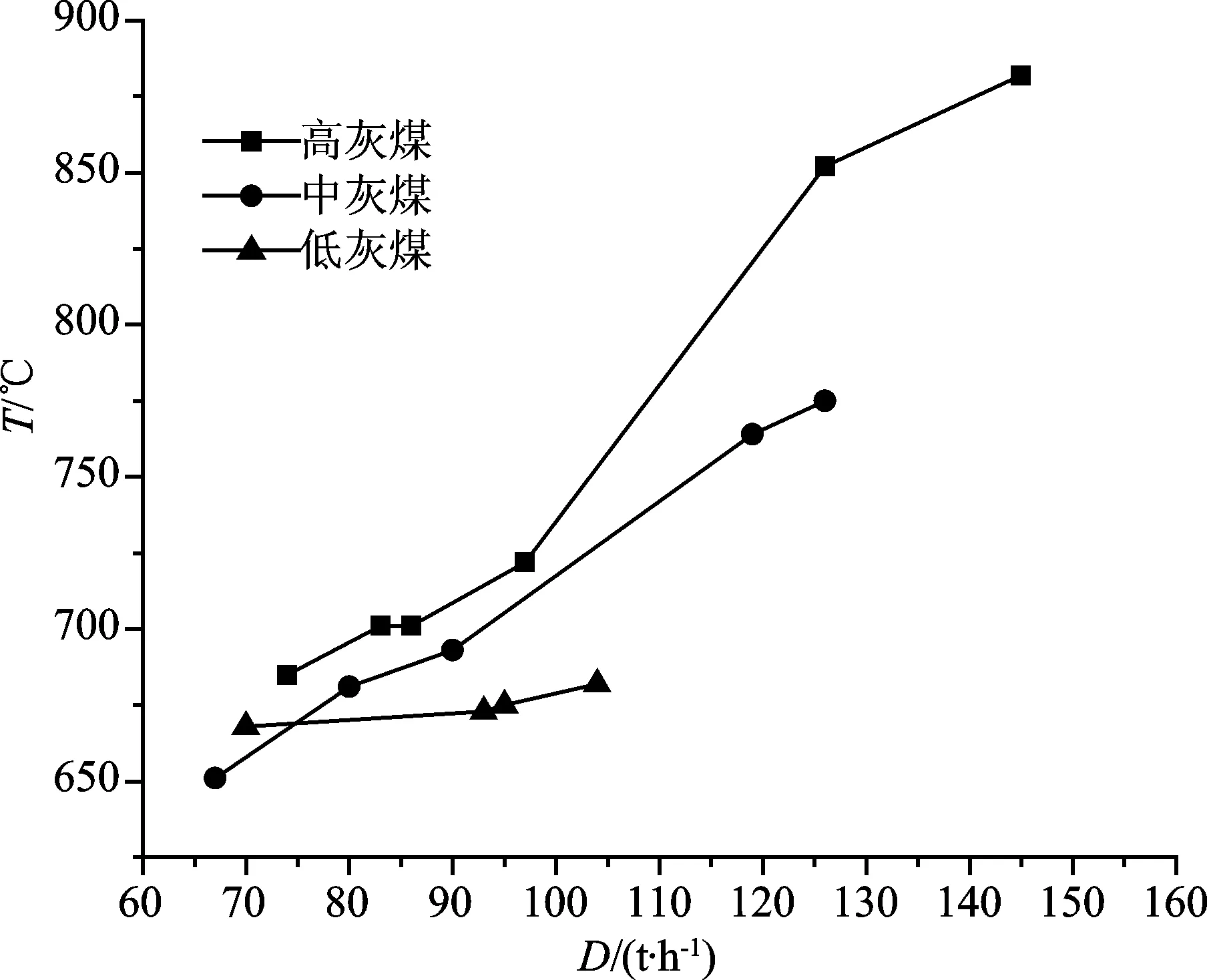

炉膛出口温度随锅炉负荷变化趋势见图2。

图2 炉膛出口温度随锅炉负荷变化趋势

由图2可见,随着锅炉负荷的升高,炉膛出口温度均有不同程度升高,其中在同一负荷时,炉膛出口温度为高灰煤>中灰煤>低灰煤。这是因为随着入炉煤中灰分的增加,导致进入炉内的灰量增加,循环灰量增加,炉膛压差增大,大量的循环灰将炉膛底部的热量带至炉膛上部及尾部烟道,从而改善了炉膛上部及尾部烟道的换热效果,使炉内的热负荷分布接近设计值,从而提高了锅炉的带负荷能力。图2的结论与图1相似,即在燃用高灰煤时锅炉出力得到很大提高,但该台锅炉仍达不到180 t/h的设计负荷。

2.3煤种对锅炉负荷的影响

锅炉负荷随总风量变化趋势见图3。

图3 锅炉负荷随总风量变化趋势

由图3可见,锅炉负荷随着总风量的增大而增大,但在同一风量下,燃用高灰煤时的负荷高于燃用中灰煤时的负荷。这是因为在同样的风量下,由于高灰煤中灰分含量高,使炉内的循环灰量增加,致使炉内的传热得到强化,锅炉的负荷较高;而中灰煤中灰分含量低,致使炉内循环灰量低于高灰煤,因此,炉内传热效果低于高灰煤,使锅炉出力较低。此外,在锅炉出力相同时,燃用高灰煤所需风量小于燃用中灰煤,故在一定程度上可以降低锅炉风机电耗。

3排渣位置对循环流化床锅炉的影响

该台锅炉有4个排渣口,原设计每侧各配置1台冷渣机,中间2个排渣口作为事故排渣口;但由于两侧的2个排渣口正对返料口,导致较多循环灰排出,因此,虽然更换了煤种锅炉,仍达不到设计出力。改造后,将其中1台冷渣机移至中间下渣口,利用中间的冷渣机进行排渣,但运行时发现炉内循环灰量过多,炉膛压差持续升高,需从返料器定期排灰以维持炉况;最后,同时利用中间及一侧的冷渣机进行排渣,最终实现对循环灰量的控制,锅炉达到设计负荷。现将运行一侧冷渣机时作为工况1,运行中间冷渣机作为工况2,中间及一侧同时运行作为工况3,研究从不同位置排渣对炉膛压差、炉膛出口温度及锅炉性能的影响。

3.1排渣位置对炉膛压差的影响

不同工况下,炉膛压差随锅炉负荷的变化趋势见图4。

图4 不同工况下,炉膛压差随锅炉负荷变化趋势

由图4可见,不同工况下,炉膛压差均随着锅炉负荷的增加而增大,这与图1所得结论一致,但不同工况下炉膛压差的变化差别较大。工况1为燃用高灰煤、且利用一侧的冷渣机排渣的工况,虽然高灰煤灰分较高,有较多灰分进入炉膛,但因下渣口离返料口较近,导致循环灰短路直接随冷渣机排出,使炉内循环灰量减少,工况1炉膛压差较小;工况2为燃用低灰煤、且利用中间冷渣机排渣的状况,工况3为燃用低灰煤、且同时利用中间及一侧冷渣机进行排渣的状况,工况2炉膛压差大于工况1及工况3,而且需要从返料器排灰管定期排灰,以稳定炉况,可见工况2只用中间下渣管排渣且不能实现对循环灰的优化控制;工况3炉膛压差得到有效控制,它处于工况1与工况2之间,且锅炉可以达到设计出力,锅炉循环灰量控制问题得到解决。

3.2排渣位置对炉膛出口温度的影响

不同工况下,炉膛出口温度随锅炉负荷变化趋势见图5。

图5 不同工况下,炉膛出口温度随锅炉负荷变化趋势

由图5可见,工况1时炉膛出口温度较低,这是因为炉内循环灰量较少,炉膛底部热量不易被循环灰带至炉膛上部,因而影响锅炉出力;工况2时炉膛出口温度最高,这是因为在利用中间冷渣机排渣时,随冷渣机排出的灰量较少,炉内循环灰量最高,使大量热量带至炉膛出口及尾部烟道,虽然这也可以使锅炉达到设计出力,但过多循环灰会带走炉膛的热量,使密相区的温度降低,锅炉燃烧效率降低,且锅炉容易因温度过低而发生灭火。工况3所对应炉膛出口温度介于工况1和工况2之间,说明利用中间及一侧冷渣机排渣时,炉内循环灰量较为合理,炉况稳定且易于调节。

3.3排放循环灰对锅炉性能影响

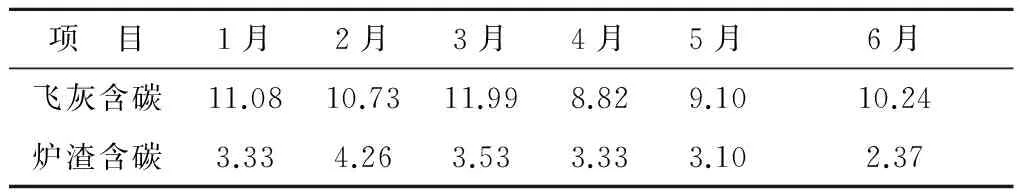

2014年1月至6月锅炉飞灰和炉渣中含碳质量分数见表2。

表2 2014年1月至6月飞灰中含碳和

由表2可见:2014年1月至3月,锅炉在利用中间的冷渣机排渣时,飞灰含碳和炉渣中含碳质量分数均比较高,飞灰中含碳质量分数最高可达11.99%;这是因为只利用中间下渣口排渣时炉内循环灰量过多,床温较低,使炉内碳的燃烧反应速率下降,飞灰、炉渣中含碳量较高。2014年4月至6月,锅炉同时利用中间及一侧的冷渣机进行排渣,飞灰、炉渣中含碳量均出现不同程度下降,可见此种方法可实现对循环灰量的合理控制,使锅炉运行处于合理温度范围内,不仅能稳定炉况,而且可降低锅炉的机械不完全燃烧热损失,从而提高锅炉的燃烧效率及热效率,使锅炉性能得到提高。

4结语

(1) 循环灰量的控制对循环流化床锅炉的运行及性能影响较大。循环灰量不足时,炉内物料浓度较低,锅炉不易达到设计出力;循环灰量过多时,易导致炉膛底部较多热量被循环灰带走,使炉温降低,进而降低锅炉燃烧效率。

(2) 燃煤的灰分含量对炉内循环灰量控制有着重要影响,可以通过调节燃煤中灰分含量来控制炉内循环灰量,从而优化锅炉运行。

(3) 若排渣口离返料口较近,会导致部分循环灰随底渣排出,致使炉内循环灰量减少,锅炉不易达到设计出力,可以通过优化排渣位置,实现对炉膛压差的优化控制。

(4) 锅炉在设计时需合理选择排渣口位置,运行时应合理选择燃煤中灰分含量,最终实现对循环灰量的合理控制,以确保锅炉稳定运行。

(收到修改稿日期2015-10-14)