聚丙烯环管反应器内颗粒粒径分析研究

宋 肖,宣爱国,吴元欣,朱晓明,闫志国

综述与进展

聚丙烯环管反应器内颗粒粒径分析研究

宋 肖1,2,宣爱国1,2,吴元欣1,2,朱晓明3,闫志国1,2

(1.武汉工程大学化工与制药学院,湖北 武汉 430074;2.绿色化工过程教育部重点实验室,湖北 武汉 430074;3.中石化武汉分公司,湖北 武汉 430082)

利用计算流体动力学软件对环管反应器内丙烯聚合生成的颗粒粒径分布进行了数值模拟。以CFDPBM耦合模型为基础,通过矩量法对反应器内流体流动行为进行模拟。结果表明,在反应过程中,颗粒在第四段弯管处囤积严重。为提高反应速率、从理论上探讨反应器内复杂的浆液流动情况, 进一步研究了颗粒破碎、聚并以及破碎聚并这3种情况下颗粒的平均粒径变化情况。约40min后,颗粒在第四段直管段顶部达到破碎与聚并动态平衡时,平均粒径约为283μm,与实际生产数据相吻合。因此,该模型可作为提高工业产品质量的理论指导。

聚丙烯;环管反应器;颗粒平均粒径;CFD-PBM模型

近年来,杨宝柱等[3]对气相流化床内乙烯聚合颗粒粒径分布进行研究,建立了流化床内乙烯聚合颗粒粒径分布预测模型。任苏孟等[4]采用双欧拉模型对环管反应器内液固相流动行为进行描述,得到反应器内固相体积分数分布情况。早期的工作采用均一颗粒模拟,考虑了不同粒径的颗粒对停留时间、动力学参数的影响,但是其研究不能反映颗粒聚并、破碎和生长动态分布规律。为了更好地预测反应器内实际分布情况,本课题通过CFD-PBM模型对中石化武汉分公司的聚丙烯环管反应器进行研究,从理论上探讨反应器内复杂的浆液流动情况,以期提高工业产品质量。

1 环管反应器模型的建立

1.1 CFD-PBM模型

CFD-PBM耦合方法的基本思路是:PBM模型基于颗粒聚并和破碎对颗粒粒径分布进行计算,模型计算中所需要的局部固含率、速度场以及湍动能等参数通过CFD模拟得到。通过PBM得到的颗粒粒径分布情况对相间作用力等参数进行修正来改进混合模型,从而实现CFD-PBM的耦合。

混合模型是模拟每一相运动速度均不相同的多相流运动[5]:

式中,ρm为混合密度,kg·m-3;为质量平均速度,m·s-1;CP为比热容,J·kg-1·K-1;T为热力学温度,K;k为流体传热系数,W·m-2·K-1;αk为第k相的体积分数;为固相相对液相的漂移速度,m·s-1;m·sp为固相与液相相间传质速率,kg·m-2·s-1。

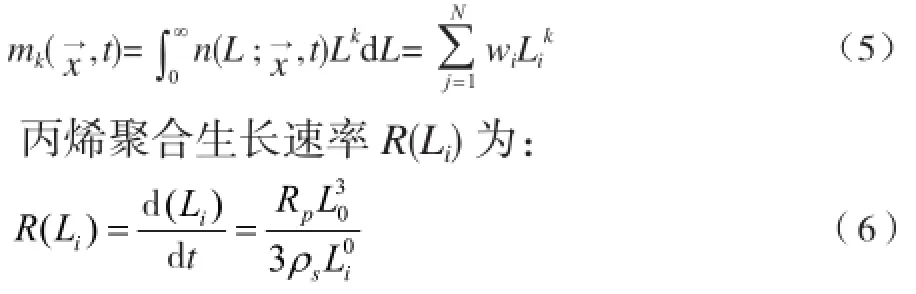

通过群体粒径分布模型(Population Balance Model PBM)对颗粒粒径进行定义[6]:

通过矩量法[7](Quadrature method of moments QMOM)对PBM模型求解。

式中,RP为丙烯聚合反应速率,mol·s-1·m-3。

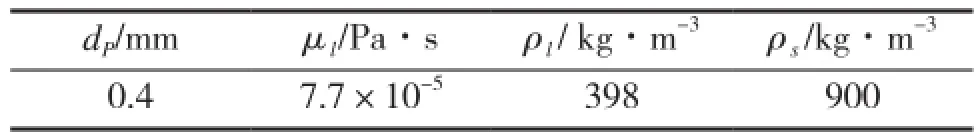

1.2 物理模型及物性参数

丙烯聚合环管反应器直管段长26m,反应器管径0.6m,管间距为4.2m。参与反应的固液相物料的参数见表1。

表1 环管反应器内固液相物性参数Table 1 Physical properties of solid and liquid in the loop reactor

1.3 边界条件

为真实地模拟环管反应器物料进口工况,假设入口速度非均匀,且呈抛物线分布。采用进口边界条件为:

在出口处,假设为充分发展的湍流,则:

壁面边界条件选用对液相无滑移,颗粒相部分滑移。

2 结果与讨论

2.1 模型的验证

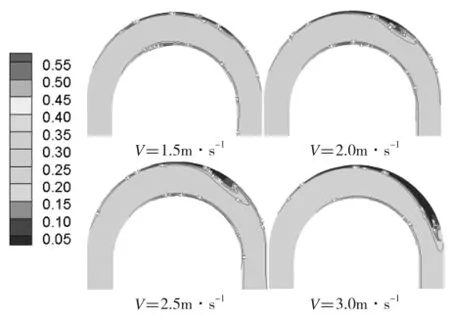

从图1可以看出,当循环流速超过2.0m·s-1时,弯管外侧出现明显的高浓度区,且随着流速的增加,高浓度区范围扩大。根据经典Durand模型[9],弯管处的最小传递速率为2.2 m·s-1,与CFD模拟结果基本吻合,所以CFD-PBM耦合模型能够用来模拟反应器内浆液流动。

图1 不同循环流速下第一弯管处相体积分布图Fig.1 Contours of solid volume fraction in the first elbow at different circulation flow velocities

若按10万t·a-1聚丙烯的生产能力考虑,其聚丙烯产率为385 g·s-1。模拟结果得到聚丙烯颗粒产量速率约为390 g·s-1,与工厂生产数据基本吻合,证明模型是可靠的。

2.2 颗粒分布总体特征

反应器内的颗粒分布很难进行实验测定,为了更直观地了解反应器内的颗粒分布情况,本文对反应器内的颗粒总体分布进行了模拟。颗粒总体分布特征如图2所示。

图2 环管反应器内颗粒相体积总体分布特征云图Fig.2 Contour of solid volume fraction in the loop reactor

从图2可以看出,环管反应器内颗粒分布基本均匀。颗粒经过弯管时,其呈梯度分布,这是因为由于离心作用,大颗粒被甩到弯管外侧,小颗粒则比较均匀地分布在管内。在浆液流动过程中,经过反应器下部弯管时,弯管外侧颗粒沉积程度较顶部弯管严重。这是因为相比于顶部弯管,颗粒经过底部弯管时,所受的离心力和重力方向相同,沉积程度较顶部弯管严重。随着反应器进行,颗粒聚并为大颗粒,重力及离心力作用增加,颗粒在第四段弯管处沉积最为严重。建议工厂在实际生产过程中,注重颗粒的囤积现象,在四段弯管处底部安装轴流泵来避免由于颗粒囤积导致的反应器内的温度不平衡和反应过程不稳定现象,从而提高反应速率。

2.3 颗粒的破碎、聚并及生长模拟

在丙烯聚合反应过程中,颗粒的破碎、聚并和生长速率是关键的模型参数。本节借助CFD对反应器内颗粒破碎(case1)、聚并(case2)以及破碎聚并同时存在(case3)这3种情况分别进行模拟,以期从数值模拟计算的角度揭示反应器内颗粒的粒径分布情况,并为今后对颗粒粒径分布研究建模提供参考。模拟选用Luo and svendsen核函数[10]定义颗粒聚并和破碎速率,并引用hulbert等[11]提出的矩量法进行求解。

通过对3种情况的模拟,得到环管反应器内不同情况下颗粒平均粒径随时间变化的结果。模拟结果如图3所示。

图 3 不同情况下颗粒平均粒径随时间变化Fig.3 Evolution of average particle diameter with time in different cases

分析图3可知,case1与case3在颗粒聚并的作用下小颗粒不断聚并成大颗粒,且随着颗粒粒径的增大,聚合速率降低,直到达到颗粒聚并与生长的动态平衡。对于case1,到45min时,颗粒在第五段直管段底部处达到动态平衡,产品平均粒径约为327μm。 而case3由于存在破碎作用,颗粒平均粒径增长速率偏低,到40min时在第四段直管段顶部处达到动态平衡,产品平均粒径约为283μm。在case2中,颗粒在破碎的作用下不断地破碎成小颗粒。约到15min时,在第三段直管段中间处颗粒的破碎速率与聚丙烯颗粒生长速率达到动态平衡,平均粒径约为246μm。

武石化生产工艺分析表明,产品的平均粒径约为280μm。这说明在实际工业生产中反应器内为聚并和破碎同时存在,且反应器内部约在30min处达到颗粒的破碎与聚并动态平衡。所以,case3的模型与实际更为吻合。

3 总结

本文首次采用CFD-PBM耦合模型对武石化环管反应器内颗粒粒径分布进行研究。模拟结果表明:

1)CFD-PBM模型模拟结果与经验公式计算结果对比基本相符,能够用来模拟反应器内的浆液流动。

2)从颗粒总体分布特征看出,颗粒在第四段弯管处囤积严重,建议在第四段弯管处安装轴流泵来避免因颗粒囤积而导致的反应器内反应过程不稳定的问题。

3)对反应器内颗粒粒径分布进行仿真研究时,采用聚并破碎同时存在的模型能更好地与工厂实际相符,而传统的以简单的聚并或是破碎作用为主导的模型与实际存在较大误差。研究结果可以作为实际生产的理论指导,以期提高目标产品的质量。

[1]Chen Y,Liu X G. Modeling mass transport of proylene polymerization on Ziegler-Natta catalyst[J]. Polymer,2005(46): 9434-9442.

[2]Yogesh M.J,Ranjeet P U,Vivek V R. A computational model for predicting particle size distribution and performance of fluidized bed polypropylene reactor[J]. Chem. Eng. Sci., 2004(15): 42-47.

[3]杨宝柱,江伟,王靖岱.气相流化床聚乙烯颗粒粒径分布模型的研究[J].高校化学工程学报,2005,19(4):461-467.

[4]宣爱国,任苏孟,吴元欣,朱晓明,闫志国,刘玮.聚丙烯环管反应器的流体力学模拟[J].武汉工程大学学报,2014,36(4):17-21.

[5]Hu X W,Guo L J. Numercial investigation of catalystliquid slurry flow in the photocatalytic reactor for hydrogen production based on algebraic slip model[J]. Hydrogen Energy, 2010(35): 7065-7072.

[6]Hulburt H, Katz S. Some problems in particle technology:a statistical mechanical formulation[J]. Chem. Eng. Sci.,1964(19): 555-574.

[7]Luo H,Svendsen H F. Theoretical model for drop and bubble breakup in turbulent dispersions.[J]. AIChE J.,1996(42): 1225-1233.

[8]Yan Wei-Cheng, Luo Zheng-Hong, Guo An-Yi. Coupling ofCFD with PBM for a pilot-plant tubular loop polymerization reactor[J]. Chemical Engineering Science, 2011(60): 5148-5163.

[9]Durand R. Basic relationships of transportation of solids in pipes experimental research. In: Proceeding of the Fifth Minneapolis International Hydraulics Convent.Minneapolis. USA, PP. 1953, 89-103.

[10]Luo H, Svendsen H F. Theoretical model for drop and bubble breakup in turbulent dispersions[J]. AIChE J.,1996(42): 1225-1233.

[11]Hulburt H,Katz S. Some problems in particle technology:a statistical mechanical formulation[J]. Chem.Eng.Sci.,1964: 555-574.

Study of Particle Size Distribution in Polypropylene Loop Reactor

SONG Xiao1,2, XUAN Ai-guo1,2, WU Yuan-xin1,2, ZHU Xiao-ming3, YAN Zhi-guo1,2,

(1. School of Chemical Engineering & Pharmacy, Wuhan Institute of Technology, Wuhan 430074, China; 2. Key Laboratory for Green Chemical Process of the Ministry of Education, Wuhan 430074, China; 3. Wuhan Branch Company, SINOPEC, Wuhan 430082, China)

Numerical simulation of the particle size distribution of propylene polymerization in the loop reactor was carried out by using computational fluid dynamics software. Based on the CFD-PBM coupled model, the fluid characteristics was simulated using quadrature method of moments (QMOM). The results indicated that in the reaction process, the particles were serious deposited in the fourth elbow. In order to improve the reaction rate and to theoretically explore the complicate flow behavior inside the reactor,the average particle size in three fluid cases, included particle aggregation, breakage and both coexisting, was discussed. When t = 40 min, the dynamic equilibrium between breakage and aggregation was reached, and the average particle size was about 283μm which coincided with data obtained from actual production. Therefore, this model could be used as a theoretical guide for improving the quality of industrial products.

polypropylene; loop reactor; particle diameter; CFD-PBM model

TQ 021.1

A

1671-9905(2016)03-0057-04

乙烯工程下游产品开发及过程强化协同创新项目(E201109)

宋肖(1991-),女,硕士

2016-01-11